Энергосберегающая система микродозирования для прецизионных подшипников

Точная подача минимального количества смазочного материала — одно из необходимых условий для оптимальной работы прецизионных подшипников. Поэтому SKF разработала систему микродозирования смазочных материалов.

РЕЗЮМЕ

Новая система микродозирования SKF предназначена для устранения недостатков, свойственных системам масловоздушного смазывания, повышения эффективности производственного оборудования, увеличения срока службы и снижения энергопотребления. Система способна подавать четыре высокоточных, практически непрерывных потока масла в диапазоне от 0,5 до 5 мм³/мин и обеспечивать точный мониторинг.

ССЫЛКИ НА ТУ ЖЕ ТЕМУ

ОБРАТИТЬСЯ В ОТДЕЛ СБЫТА

Dietmar Seidel, Dietmar.Seidel@skf.com

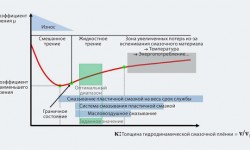

Когда речь идёт о высокоскоростных прецизионных шпиндельных узлах, параметр быстроходности которых превышает 2 млн n×dm (более 30 000 об/мин), надёжное смазывание точно рассчитанным количеством смазочного материала — обязательное условие для оптимальной работы подшипников. При соблюдении всех условий работы момент трения в подшипниках становится минимальным, отсутствует смешанное трение и предотвращается чрезмерный износ (рис. 1).

Наряду со шпиндельными системами, которые оснащены подшипниками, смазанными на весь срок службы, часто применяются и системы смазывания, особенно в случае высоких параметров быстроходности. В таких системах в подшипники через заданные временные интервалы подаётся определённое количество смазки в зависимости от конструкции узла, типа подшипника, нагрузок и условий эксплуатации. Сокращение интервалов смазывания и уменьшение количества смазочного материала обеспечивает непрерывное и более надёжное смазывание.

Актуальная проблема

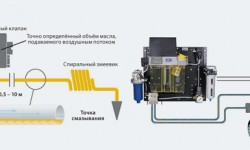

Системы масловоздушного смазывания (МВС) широко используются со шпиндельными узлами. Заданное количество масла подаётся в подшипники вместе с постоянным потоком сжатого воздуха (рис. 2). Интенсивность воздушного потока и интервалы подачи масла могут быть адаптированы под конкретную область применения, что делает систему очень гибкой в использовании.

Однако у этих систем есть и ряд недостатков. К их числу относится долгое время ожидания отклика на изменение дозировки, как, например, интервал подачи, ограниченная точность измерений и высокое потребление сжатого воздуха (вне зависимости от интервала подачи), при этом мониторинг расхода смазочного материала основан на сравнительном методе.

Решение: система микродозирования SKF

SKF разработала систему микродозирования, которая способна обеспечивать подачу четырёх высокоточных, практически непрерывных потоков в диапазоне от 0,5 до 5 мм³/мин с обеспечением точного мониторинга в диапазоне одной сотой до одной десятой капли масла в минуту. Ключевыми компонентами системы являются прецизионные микроклапаны, которые вместе с датчиками расхода и системами комплексного управления способны подавать смазочный материал в минимальных количествах, вплоть до нескольких нанолитров (рис. 3).

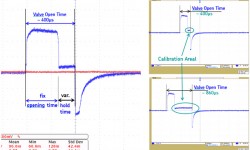

Микроклапаны открываются на определённое время в диапазоне нескольких микросекунд, генерируя, таким образом, измерительный импульс с уже заданным количеством смазочного материала и обеспечивая попадание смазочного материала в подсоединённую капиллярную трубку. Множество измерительных импульсов генерируется последовательно (один цикл длится около нескольких миллисекунд), создавая почти непрерывный объёмный поток в капиллярной трубке, ведущей к точке смазывания (рис. 4).

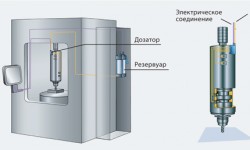

Микроклапаны не рассчитаны на удержание смазочного материала под давлением, поэтому он находится в специальном резервуаре. В первом варианте исполнения этого резервуара давление создаётся квазистатически и линейно за счёт сжатого воздуха. Благодаря дроссельному клапану противоточного типа сжатый воздух выполняет функцию линейной пружины. Таким образом, система микродозирования состоит из дозатора и резервуара. Оба компонента соединены с блоком управления станка, при помощи которого можно осуществлять их контроль и мониторинг (рис. 5). Это, в частности, позволяет при необходимости корректировать количество смазочного материала практически в режиме реального времени (с помощью программы управления станка).

Модульная конструкция системы обеспечивает раздельную установку модулей на станке. Дозатор, соответствующий классу защиты IP67, монтируется на шпиндели или рядом с ними, при этом резервуар может быть расположен на удалении от станка, например, в шкафу для рабочих жидкостей (рис. 6).

Постоянный мониторинг и автокалибровка

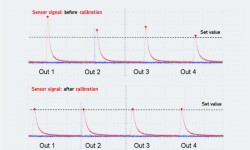

Помимо времени работы микроклапанов на количество подаваемого смазочного материала влияет вязкость масла, температура окружающей среды и другие факторы. Также могут наблюдаться колебания давления в системе сжатого воздуха и возможные производственные допуски (например, на клапаны). Для решения этих проблем система осуществляет постоянный мониторинг и автокалибровку. Встроенный датчик объёмного расхода регистрирует количество подаваемого смазочного материала с помощью специальных устройств и сравнивает результаты этих измерений с хранящимися в памяти заданными и эталонными значениями. Если значения предустановленных допусков превышаются, система корректирует время работы клапанов. Калибровка осуществляется отдельно и последовательно для каждого активного выходного клапана (рис. 7).

В конечном счёте, это обеспечивает индивидуальную настройку параметров, например, каждому клапану соответствует своё время работы в соответствии с импульсом. Благодаря этому поступающее количество смазочного материала, измеряемое на датчике расхода или на выпускных отверстиях, соответствует заданному значению (рис. 8).

Кроме того, процесс калибровки запускается автоматически, если система была запущена после определённого времени простоя или встроенный температурный датчик зарегистрировал перепад температур на ± 5 K. Информация о подобных случаях сохраняется во встроенной памяти дозатора. Автокалибровка системы осуществляется каждые четыре рабочих часа.

Первые результаты практического использования

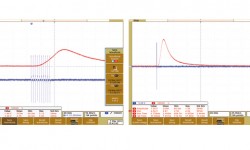

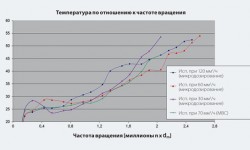

SKF провела сравнительные испытания шпиндельного узла с ременным приводом без контроля температуры. Мониторинг температуры проводился на наружном кольце подшипника, потому как его относительно легко провести, и с его помощью есть возможность получить первоначальную информацию о состоянии смазывания. Смазочный материал подавался через наружное кольцо подшипника. Диапазон частот вращения (параметры быстроходности от 0 до 2,4 миллиона n×dm) увеличивался ступенчато на 3000 об/мин. Для стабилизации системы каждый уровень частот вращения удерживался в течение 30 минут. В результате, частота вращения подшипника среднего диаметра, равного 54 мм, составляла от 0 до 45 000 об/мин. Настройки количества подаваемого смазочного материала системы микродозирования отличались от системы масловоздушного смазывания.

Результаты: при низких параметрах быстроходности, от 0,5 до 1,0 миллиона n×dm (при минимальном количестве смазочного материала 30 мм3/ч), зарегистрированная температура подшипника была приблизительно на 2–3 K ниже. При более высоких параметрах быстроходности, от 1,8 до 2,4 миллиона n×dm (при соответствующей корректировке измеряемого количества материала), температура подшипников оставалась на 8 K ниже благодаря системе микродозирования (рис. 9).

Потенциальная экономия

По сравнению с традиционными масловоздушными системами, система микродозирования SKF способна полностью исключить необходимость в генерации сжатого воздуха. Для сжатия, фильтрации и осушения сжатого воздуха требуется порядка 0,1 кВт·ч на нормальный кубический метр. С учётом цен на электричество в Центральной Европе, использование системы микродозирования SKF экономит до 130 евро в год на каждую точку смазывания. А поскольку шпиндельные станки обычно оборудованы тремя или четырьмя подшипниками, ежегодная экономия может достигать 390 или 520 евро.

Более того, отсутствие сжатого воздуха способствует уменьшению объёма выбросов. По сравнению с традиционными масловоздушными системами, при параметрах быстроходности до 2 миллионов n×dm, измерения на испытательных стендах продемонстрировали снижение шумовых загрязнений до 10 дБ(А).

Таким образом, система микродозирования от SKF способствует значительному повышению энергоэффективности и снижению объёма выбросов, а также обеспечивает высокоточное смазывание подшипников, работающих на больших частотах вращения.