Quantità minime di olio ed efficienza energetica nei mandrini ad alta velocità

L’applicazione esatta della quantità minima di lubrificante è uno dei requisiti essenziali per ottenere dai cuscinetti di alta precisione un funzionamento ottimale e una lunga durata di esercizio. Con tale obiettivo la SKF ha realizzato un innovativo sistema di micro-dosaggio dell‘olio.

Sintesi

L’SKF Microdosage System ovvia agli inconvenienti della lubrificazione olio-aria e va incontro alle crescenti esigenze dell’industria delle macchine utensili in termini di maggiore efficienza, maggiore durata di esercizio e minori consumi di energia. Il sistema rende disponibili, con grande precisione e in modo pressoché continuo e costantemente e qualitativamente controllato, quattro portate da 0,5 a 5 mm³/min.

Link correlati

Contatto vendite

Dietmar Seidel, Dietmar.Seidel@skf.com

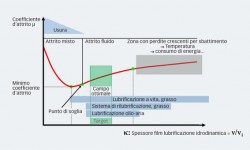

PER OTTENERE un funzionamento ottimale dei cuscinetti dei mandrini di precisione che operano con fattori di velocità n×dm superiori ai 2 milioni (equivalenti a più di 30.000 giri/min nei tipi normali), è molto importante che la lubrificazione sia affidabile e che utilizzi quantità di olio sempre costanti e molto precise. Con una quantità ottimale di olio il momento d’attrito dei cuscinetti risulterà il più basso possibile, senza che si instauri un attrito di tipo misto e che aumenti l’usura (fig. 1).

Ai mandrini che utilizzano cuscinetti lubrificati a vita si aggiungono quelli in cui è prevista una rilubrificazione – specialmente quando i fattori velocità sono elevati – e si fa arrivare ai cuscinetti una data quantità di lubrificante a intervalli predefiniti, in funzione dell’applicazione, del tipo di cuscinetti, dei carichi e delle condizioni di lavoro. Intervalli di lubrificazione più brevi assicurano un ciclo di lubrificazione più costante e affidabile.

Il problema

Nei mandrini sono molto diffusi i sistemi di lubrificazione olio-aria, che consistono nel trasportare quantità definite di olio ai cuscinetti attraverso condotti nei quali viene immesso un flusso costante di aria compressa. Quest’ultima distribuisce piccole quantità d’olio in una successione continua che assicura la costanza dell’afflusso di lubrificante (fig. 2). Il sistema è molto flessibile in quanto la portata dell’aria e la cadenza necessarie per generare la quantità d’olio ottimale può essere regolata in funzione delle necessità.

Tuttavia questi sistemi hanno vari inconvenienti, tra cui lunghi tempi di reazione alle variazioni delle cadenze di dosaggio, una limitata precisione e un costante ed elevato consumo di aria compressa (indipendente dalla cadenza prevista), oltre al fatto che il volume di lubrificante viene controllato solo su base comparativa.

La soluzione: SKF Microdosage System

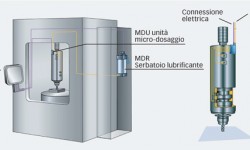

Nell’intento di superare i limiti della lubrificazione olio-aria dei mandrini e di soddisfare le esigenze sempre più rigorose dell’industria delle machine utensili in termini di maggiore efficienza, maggiore durata di esercizio e minori consumi di energia, la SKF ha realizzato un nuovo sistema di lubrificazione, l’SKF Microdosage System, in grado di generare quattro flussi volumetrici di precisione quasi continui, con il costante controllo della qualità in un intervallo da 0,5 a 5 mm3/min. Questo corrisponde a circa un centesimo fino a un decimo di goccia d’olio al minuto. Cuore del sistema sono micro-valvole di precisione, le quali, unitamente a un sensore di portata e a complessi sistemi di controllo, possono far arrivare quantità di lubrificante dell’ordine di pochi nanolitri (fig. 3).

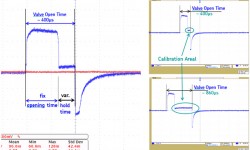

Le micro-valvole si aprono per un tempo predefinito di microsecondi, creando un dosaggio a impulsi costituito da quantità definite di olio che passano nella linea di tubi capillari. In rapida successione (si tratta di millisecondi) si generano molti impulsi che danno luogo ad un flusso di olio pressoché continuo attraverso la rete di tubi collegata ai punti di lubrificazione (fig. 4).

Dato che le valvole non possono di per sé mettere in pressione il lubrificante, la pressione di innesco deve essere creata da uno speciale serbatoio, nel quale viene generata in modo quasi statico e lineare mediante aria compressa. Con una valvola a farfalla a monte, l’aria compressa funziona come un’eccellente molla lineare. Il sistema di micro-dosaggio è quindi costituito da un’unità di dosaggio e da un serbatoio, entrambi collegati all’unità di controllo e monitoraggio della macchina (fig. 5). In questo modo la quantità di lubrificante può essere regolata in tempo reale, per esempio tramite un programma della macchina stessa.

La struttura modulare permette l’installazione decentrata dei singoli moduli. L’unità di dosaggio, di classe IP67, viene montata sui mandrini o nelle loro vicinanze, mentre il serbatoio può essere sistemato all’esterno della macchina (fig. 6).

Monitoraggio permanente e auto-calibrazione

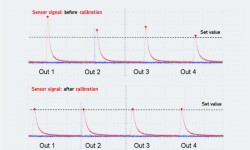

La precisione elevata e costante con una portata volumetrica minima si ottiene considerando vari parametri. Oltre che dai tempi di apertura delle micro-valvole, la quantità di lubrificante fornita dipende dalla viscosità dell’olio, dalla temperatura ambiente e da altri fattori. Ci possono anche essere variazioni nella pressione di innesco del sistema d’aria compressa ed eventuali tolleranze di lavorazione (ad es. nelle valvole). Per tenere conto di tutto ciò, il sistema esegue controlli continui e si calibra da solo. Il sensore integrato della portata registra le quantità fornite attraverso le singole valvole e confronta tali misurazioni con i valori di target e di riferimento in memoria. Se si superano le tolleranze preimpostate, il sistema regola il tempo di apertura per ogni impulso. La calibrazione viene eseguita separatamente e in sequenza per ciascuna valvola attiva (fig. 7).

In definitiva, ogni valvola possiede il proprio set di parametri, ad esempio uno specifico tempo di apertura per impulso. Le quantità in uscita misurate dal sensore di portata corrispondono quindi ai valori di target (fig. 8).

Inoltre, il processo di calibrazione viene attivato dagli eventi, ad esempio con l’accensione del sistema dopo un periodo di inattività o in caso che il sensore integrato di temperatura rilevi una variazione di ± 5 K. Il firmware dell’unità di dosaggio memorizza tali eventi. Il sistema si calibra automaticamente ogni quattro ore di funzionamento.

Primi risultati

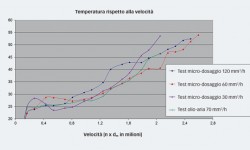

Per confermare l’efficacia del micro-dosaggio sui cuscinetti dei mandrini nell’intera gamma delle velocità, la SKF ha eseguito prove comparative sul cuscinetto di un mandrino semplificato senza sistemi di raffreddamento. Come valore di confronto venne scelta la temperatura dell’anello esterno, perché è relativamente più facile da misurare e dà informazioni preliminari sullo stato della lubrificazione. Il lubrificante venne introdotto attraverso lo stesso anello esterno. La gamma dei valori n×dm venne variata da 0 a 2,4 milioni con incrementi di 3.000 giri/min, mantenendo ciascun livello di velocità per 30 minuti per essere certi che il sistema raggiungesse lo stato di regime. La corrispondente velocità di rotazione del cuscinetto con diametro di 54 mm andava da 0 a 45.000 giri/min. Il sistema di micro-dosaggio venne impostato con quantità diverse da quelle di un tradizionale sistema olio-aria.

Risultati: a valori bassi di n×dm, tra 0,5 e 1,0 milione (con una quantità minima di lubrificante di 30 mm3/h), la temperatura registrata era più bassa di circa 2–3 K. A valori più alti, tra 1,8 e 2,4 milioni (con quantità di dosaggio regolate di conseguenza), il cuscinetto rimaneva di 8 K più freddo grazie al sistema di micro-dosaggio (fig. 9).

Risparmi potenziali

Una lubrificazione continua, che si basi sulle esigenze e che utilizzi l’SKF Microdosage System, non solo riduce al minimo le quantità di lubrificante, ma elimina l’impiego intensivo di aria compressa necessario nei sistemi tradizionali olio-aria. Compressione, filtraggio ed essicazione dell’aria richiedono circa 0,1 kWh per Nm³. Con i prezzi dell’elettricità nell’Europa Centrale, ad esempio, l’impiego dell’SKF Microdosage System può far risparmiare fino a 130 euro all’anno per punto di lubrificazione. Dato che i mandrini delle macchine utensili sono normalmente dotati di tre-quattro cuscinetti, in definitiva si possono ottenere risparmi da 390 a 520 euro all’anno.

L’assenza dell’aria compressa comporta inoltre sostanziali benefici in termini di emissioni. Con fattori n×dm di circa 2 milioni, le misurazioni sul banco prova hanno denunciato una riduzione di rumore di 10 dB(A) rispetto ai tradizionali sistemi olio-aria.

Il nuovo SKF Microdosage System dà quindi un significativo contributo alla riduzione dei consumi di energia e delle emissioni e all’efficacia della lubrificazione di precisione dei cuscinetti ad alta velocità. Il suo potenziale viene sfruttato al meglio se se ne armonizzano le funzioni con quelle del mandrino.