氧化发黑涂层在铁路轮端轴承工况下的摩擦性能及其试验研究

随着全球铁路市场的不断增长,对减少能耗、降低二氧化碳排放的需求也日益迫切。为降低功率损耗,同时保持其可靠性,铁路轮端轴承单元正不断得到优化,选择最佳表面处理工艺就是其中一项正在评估的解决方案。研究结果表明,SKF氧化发黑处理可以显著降低轴承低速和中速下的扭矩,这个特性对于城际列车尤为重要。

滚动轴承的涂层

可用于滚动轴承的涂层种类繁多[文献2],但只有少数几种适用于轴承滚道[文献3],其中一类涂层通常被统称为“转化涂层”。它是通过适当的电解或非电解化学反应,将轴承的含铁金属表面转化为涂层而获得的。

磷化处理转化涂层:这类涂层是表面铁元素与液体中的锰、锌或锌钙阳离子和磷酸阴离子发生化学反应的产物。在轴承应用中,磷酸锰或锌基磷酸盐涂层的厚度为2-15 μm[文献2]。值得一提的是,磷化处理涉及酸性工艺。如果处理不当,可能会产生点蚀效应,进而增加表面引发疲劳的风险,而轴承氧化(即氧化发黑处理)所采用的碱性工艺则不会出现这种问题[文献4]。

氧化处理转化涂层:这类涂层是钢表面铁元素与试剂之间化学反应的产物,会形成一层厚度约为1μm、由氧化亚铁、氧化铁和四氧化三铁的混合物组成的黑色层。DIN 50938 [文献5] 及其同等标准ISO 11408 [文献6] 为该工艺设定了基准。然而,需要强调的是,这两个标准都侧重于防腐蚀性能,并未针对这种适用于滚动轴承应用的黑色氧化层的摩擦性能进行优化。SKF的氧化发黑涂层是按照上述两个标准制造的,但采用了提高涂层摩擦性能的优化工艺。

涂层形貌和机械性能

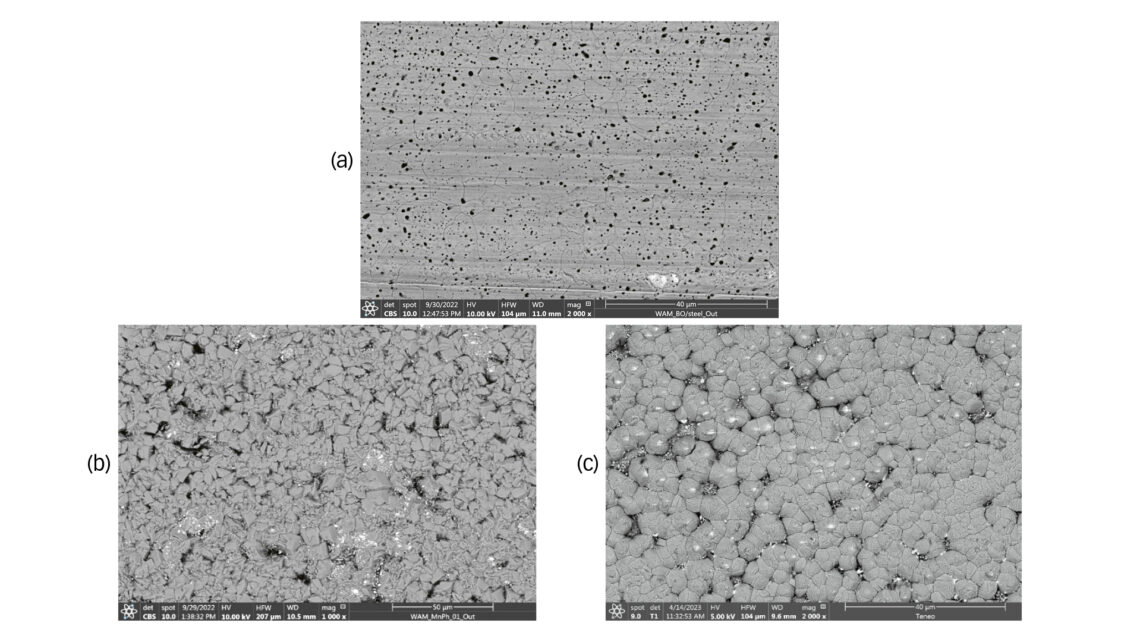

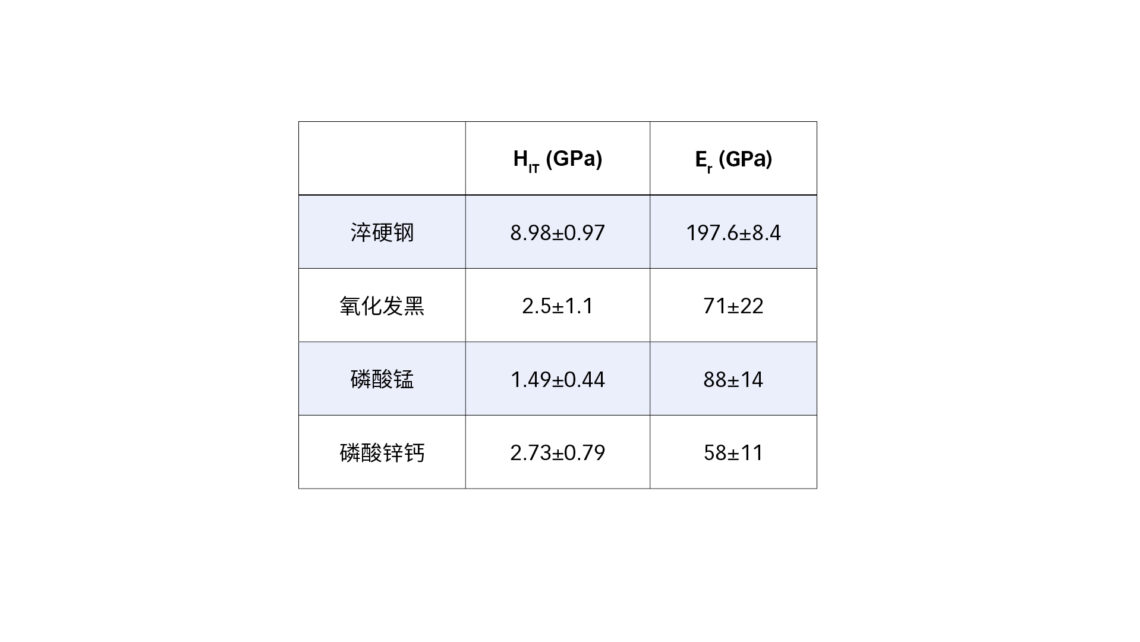

图1展示了所研究的三种转化层的扫描电子显微镜平面图形貌。氧化发黑涂层(图1a)显示出存在空隙和裂纹。空隙的形成是因为氧化物转化的天然特性,而裂纹则与表面应力释放有关,因为氧化层与钢基材的热膨胀系数不同。磷酸锰涂层(图1b)显示为多晶微观结构,具有5-10µm的棱柱形晶体。由于磷化处理过程中掺入了钙,磷酸锌钙涂层(图1c)具有致密的微观结构,晶粒分布均匀,表1列出了涂层的机械性能。

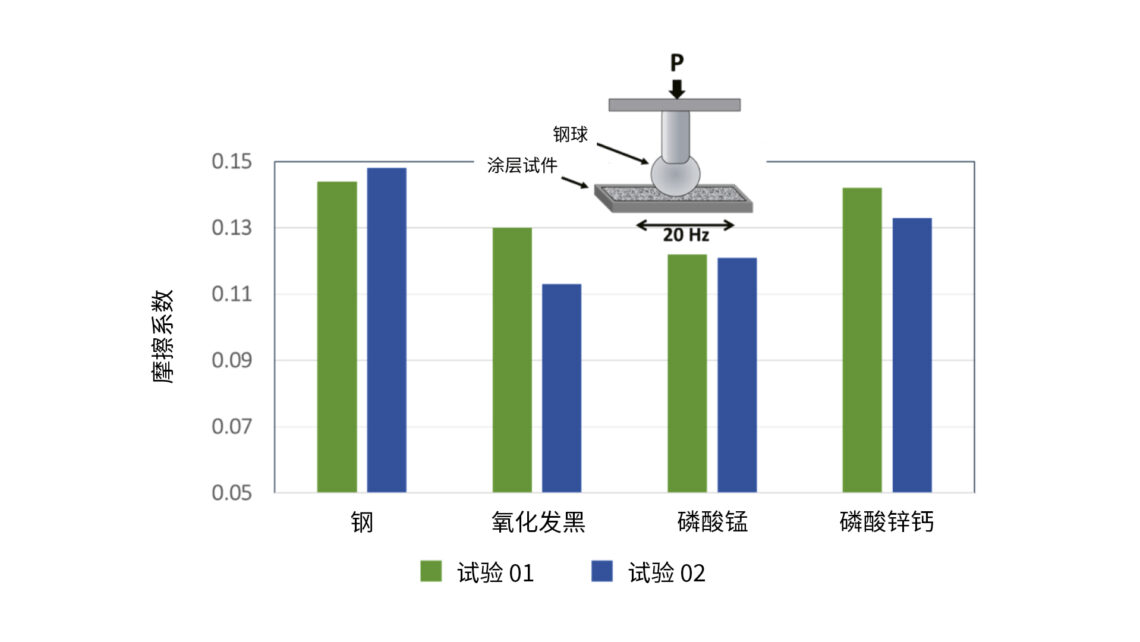

往复滑动试验

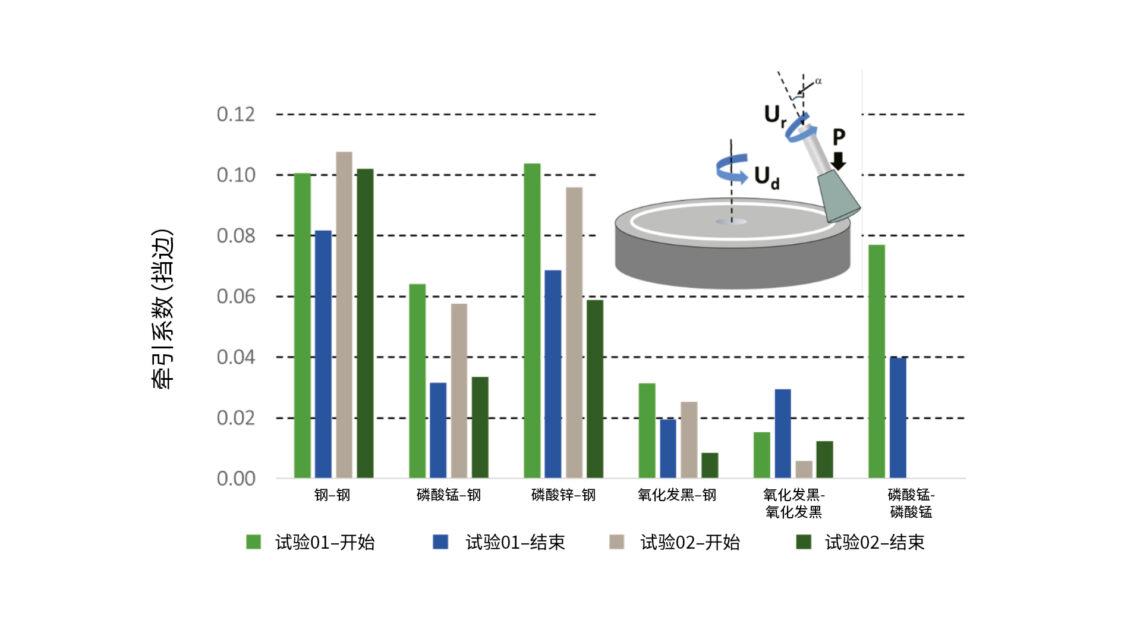

使用自制的微动磨损试验台(图2)测量纯滑动条件下的摩擦系数。经过短暂的磨合期后,所有涂层都展现出恒定的摩擦性能。试验结果表明,在这种微动磨损条件下,转化涂层的摩擦系数较低,这很可能是由于初始粗糙度峰值的平滑度降低所致。其中,氧化发黑涂层试件表现出的摩擦系数最低。

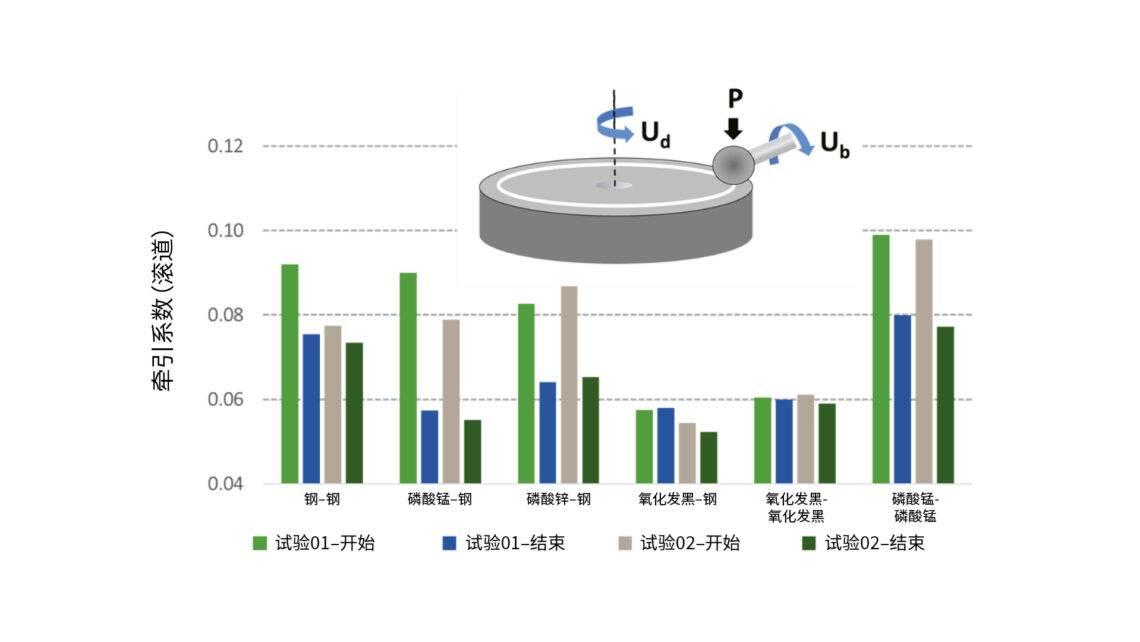

滑滚条件试验

研究人员使用了韦德文公司的试验台对圆柱滚子轴承和圆锥滚子轴承在滑滚条件下的摩擦性能进行评估。韦德文试验台使用了两种不同的配置,一种模拟轴承球与滚道的接触,另一种模拟轴承滚子端面与挡边的接触。所有测试均使用在40° C下粘度为32 mm/s2且不含EP/AW添加剂的润滑矿物油,测试温度为60° C,润滑参数λ设定为 0.3。

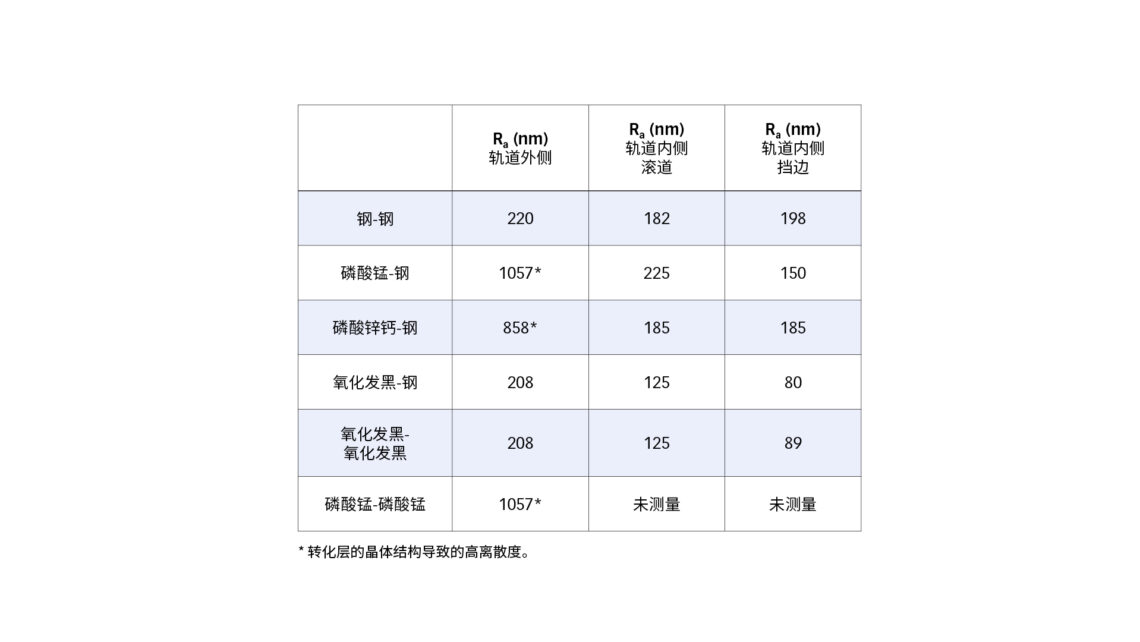

在滚道(图3)接触以及挡边(图4)接触条件下,我们可以看到,虽然与钢基材(与转化层的磨合有关)相比,磷酸锰和磷酸锌钙涂层的摩擦在整个测试过程中都有显著降低,但氧化发黑涂层从一开始就表现出最低的摩擦。这种摩擦方面的优势,可以通过测试后运行轨迹内的粗糙度进行比较(表2)。在滚道和挡边配置中,氧化发黑盘的粗糙度均明显低于其他材料。

轴承摩擦试验

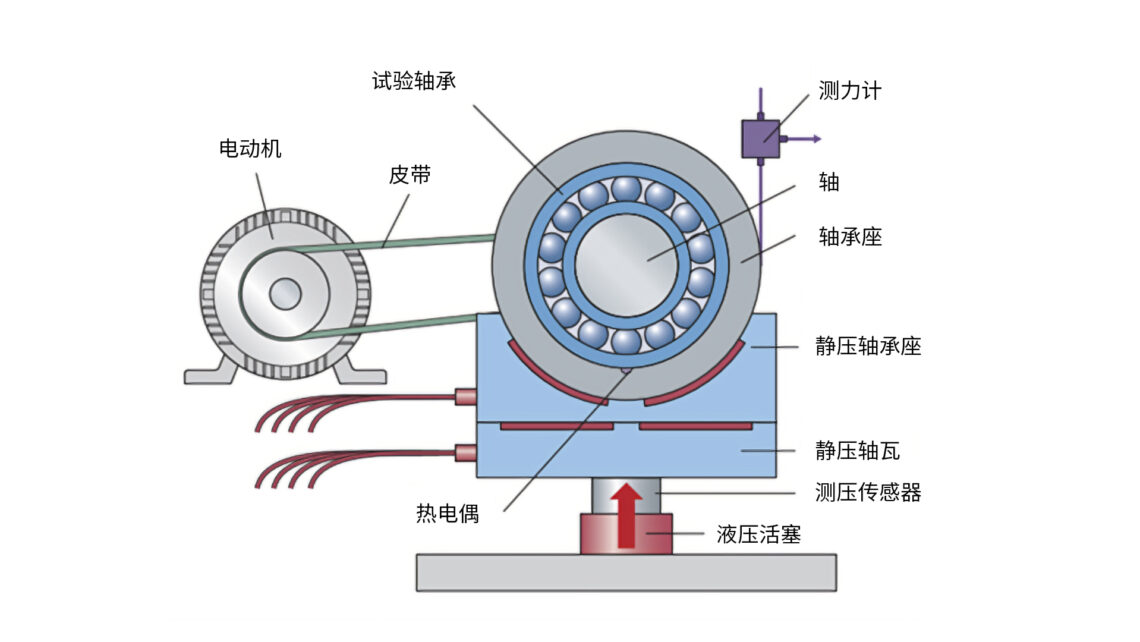

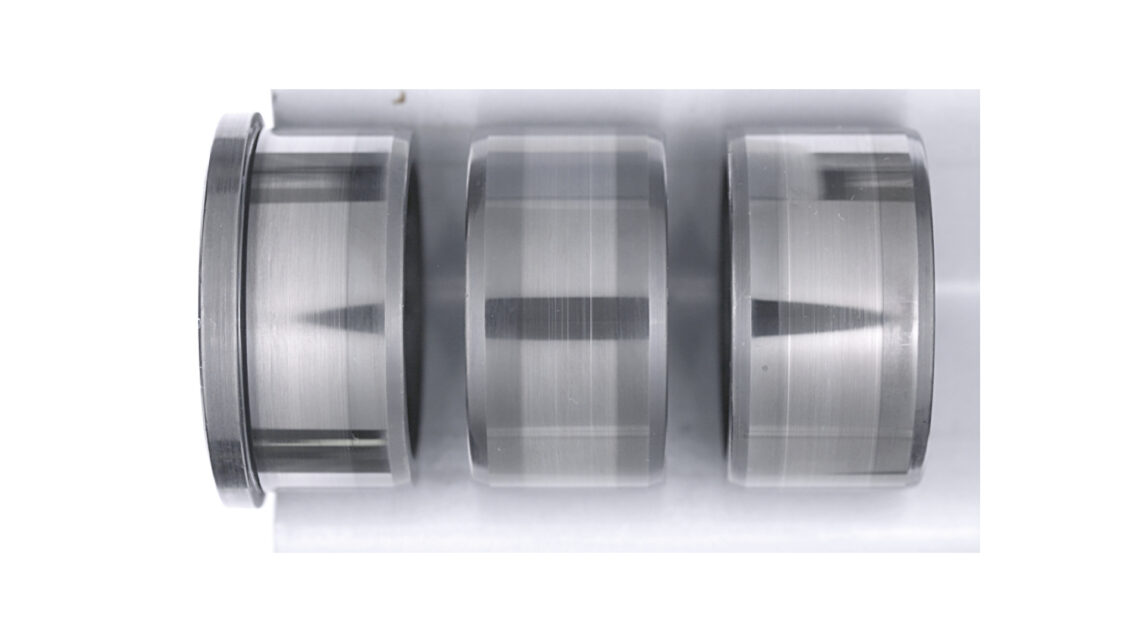

研究人员设计了一个专门自制的试验台(图5),用于测量在不同速度和负载条件下轴承摩擦扭矩,以便在尽可能接近典型城际列车轮端轴承单元的实际工况下,对不同转化层进行比较。由于轮端轴承单元通常为双列单元,因此测试采用了两个圆柱滚子轴承配置(NU2207 ECP/C3和NJ 2207 ECP/C3)。研究人员选用了圆柱滚子轴承而非圆锥滚子轴承,以方便拆卸和重新组装滚子组,并对内圈和外圈进行涂覆。为了保持C3径向游隙,滚子组依然与原来的外圈组合在一起。在测试之前,每个轴承都填充了2.5g典型的铁路专用润滑脂,以确保相同的初始润滑脂分布。

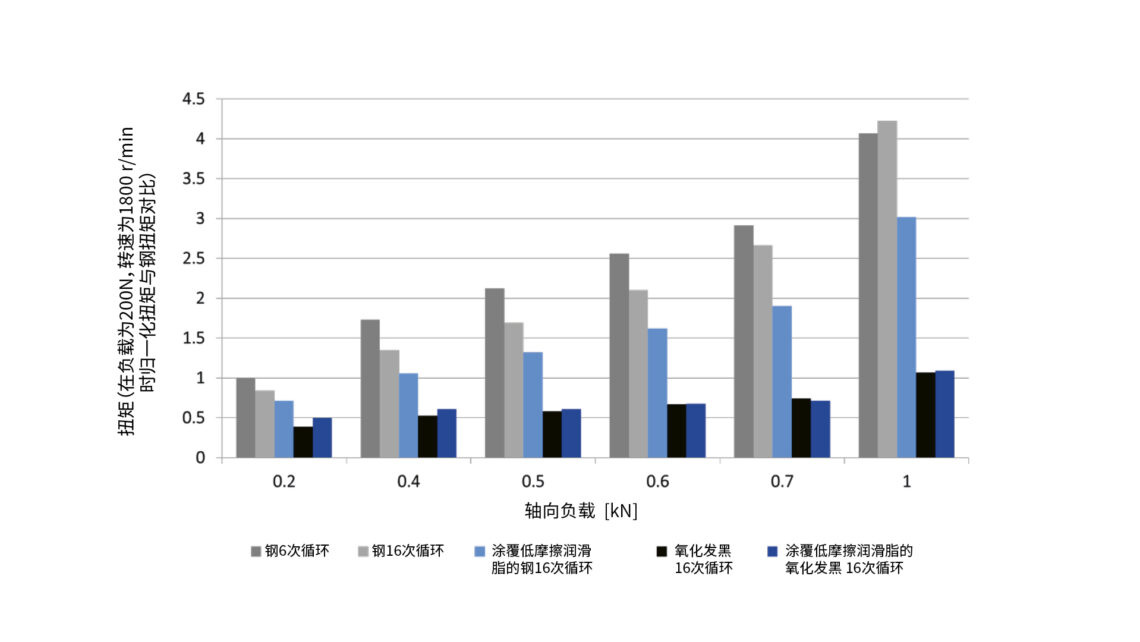

径向负载设定为内圈接触压力1.3 GPa、外圈为1 GPa。速度循环的轴向负载设定为在挡边接触处达到200 MPa。这一速度循环设计旨在模拟城际列车轮端单元中的典型线速度,并尽量减少润滑脂运动对扭矩测量的影响。而轴向负载循环的设计旨在增强挡边的作用,同时确保不超过推荐的最大轴向与径向载荷比。

经过10小时的磨合之后,每一小时的速度或轴向负载步骤分为两部分:以给定速度顺时针旋转30分钟,随后逆时针旋转30分钟,并在每个步骤的最后20分钟内对扭矩进行平均。这一设计有助于校正测力计的任何偏移,从而降低标准偏差。磨合后,每个循环至少重复六次,且每项测试至少在两个轴承组上重复进行。在本次测试过程中,内圈和外圈保持未涂覆状态,或涂有氧化发黑、磷酸锰或磷酸锌钙涂层,而滚子则保持未涂覆状态。

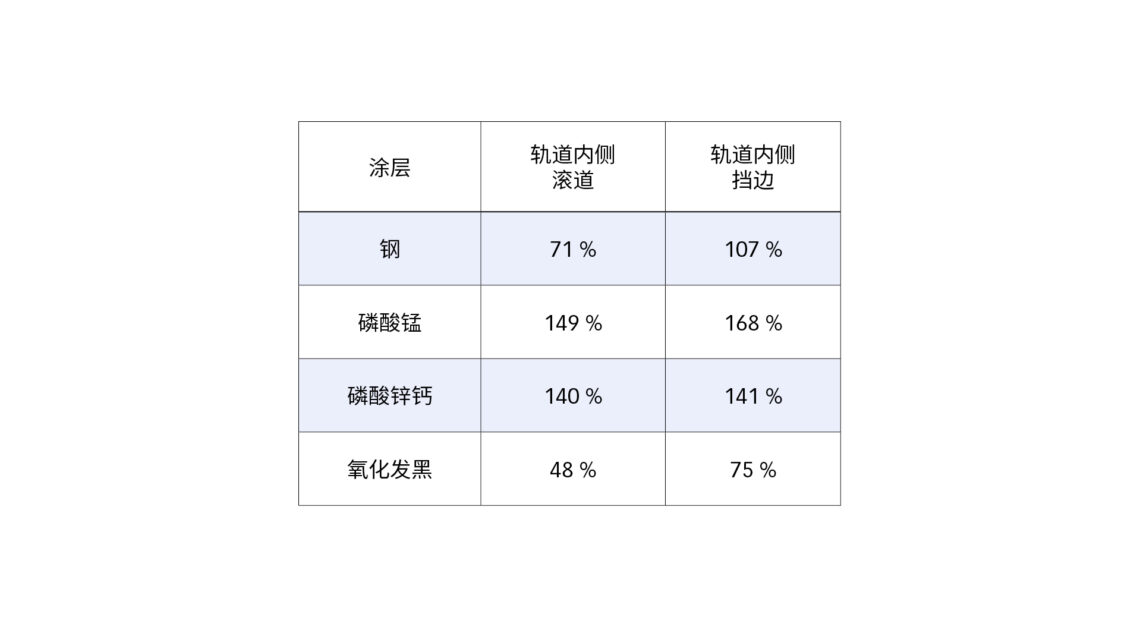

图6展示了在两个圆柱滚子轴承配置上,不同转速下测量的平均扭矩,分别对应于无涂层套圈和滚子氧化发黑、磷酸锰和磷酸锌钙涂层套圈。平均扭矩已根据未涂覆套圈在3100 r/min转速和250 N轴向负载下的测量结果进行了归一化处理。在转速循环试验后,研究人员通过干涉测量法测量了NJ2207内圈滚道和挡边的粗糙度(如表3所示),并将测量结果与新内圈滚道的平均粗糙度进行了比较。

图6显示,氧化发黑涂层套圈始终产生最低扭矩,这与球盘试验的观察结果相一致。粗糙度测量结果表明,较低的扭矩可能源于内圈滚道和挡边上的磨合及光滑的表面形貌(表3)。这可以解释为什么在较高转速下,氧化发黑的优势有所减弱,因为此时分隔表面的油膜厚度较大。

结语

往复滑动试验、韦德文试验台滑滚条件试验和轴承摩擦试验均表明,氧化发黑具有最佳的摩擦降低潜力。在测试条件下,与未涂覆的圆盘相比,在圆盘上涂覆氧化发黑可以将滚道接触配置(图3)中的摩擦系数从0.08降至0.06,而在挡边接触配置(图4)中则可以将摩擦系数从0.09降至0.02。在采用两个圆柱滚子轴承测试中,当轴向负载增加五倍时(从而增强挡边接触作用),在内外圈上涂覆氧化发黑涂层可将轴承扭矩降低高达75%(与未涂覆的钢套圈相比)(图7)。这一结果表明,氧化发黑在降低轴承摩擦方面的优势主要源自挡边接触。与滚道接触压力相比,挡边接触压力不利于磨合。

此外,研究结果还证实,当氧化发黑应用于较粗糙的表面时,通过减轻磨合所获得的好处还包括在抗表面损伤和磨损方面的性能提升[文献7]。根据运行条件,即使经过长时间使用,氧化发黑在视觉上也可能呈现黑色(如图8所示),而在滚动体接触区域内则可能看起来更加明亮和光滑。即使氧化发黑看起来有所磨损,仍会留下一层氧化物更多、表面更光滑的薄层。值得强调的是,在滚动接触区域之外,氧化发黑也能够带来其他好处,如适度的防腐保护、增加了润滑剂的润湿性以及阻氢性能等[文献2]。

要验证、认证并将铁路轮对解决方案产业化,还需要继续开展研究。铁路工程和开发团队将采取一些进一步措施,为客户提供最节能和具有可持续性的解决方案。

联系人:Esteban Broitman esteban.daniel.broitman@skf.com

参考文献:

- E. Broitman; A. Ruellan; R. Meeuwenoord; D. Nijboer; V. Brizmer, “Comparison of Various Conversion Layers for Improved Friction Performance of Railway Wheel-End Bearings.” Coatings 13 (2023) 1980

- “SKF Coatings Catalogue.”

- E. Broitman, “Coatings to Improve Bearing Performance.” Evolution (2022) 1-7.

- T. von Schleinitz, K. Nentwig, C. Bruckhaus and W. Kachler, “Brünierung: Die alte neue Hochleistungsschicht,” Galvanotechnik, vol. 5, pp. 889-894, 2018.

- ”DIN 50938 – Black Oxide Coatings on Ferreous Metal Components – Requirements and test methods,” Deutsches Institut fur Normung e.V., Berlin, 2018.

- ”ISO 11408: Chemical conversion coatings – Black oxide coating on iron and steel – Specification and test methods,” International Organization for Standardization, Geneva, 1999.

- V. Brizmer; K. Stadler, M. van Drogen; B. Han; C. Matta; E. Piras, “The Tribological Performance of Black Oxide Coating in Rolling/Sliding Contacts.” Tribology Transactions 60 (2017) 557–574.