An der Grenze zwischen Schmierung und Verschleiß

Nach neuen Erkenntnissen erfordert die einwandfreie Schmierung von Zahnrädern und Wälzlagern nur einen sehr dünnen Schmierfilm, der die relativ zueinander bewegten Oberflächen trennt .

Neuere Untersuchungen an Kugellagern mit sehr glatten Oberflächen haben gezeigt, daß auch dann ein Ölfilm Kugeln und Laufbahnen voneinander trennt, wenn die berechnete Filmdicke viel geringer ist als der quadratische Mittenrauhwert der geschmierten Flächen. Das läßt darauf schließen, daß die berrechnete Schmierfilmdicke 20mal kleiner sein kann als die maximale Rauhtiefe der Oberflächen und die Rauhigkeitsspitzen trotzdem den Ölfilm nicht durchstoßen.

Versuche, die Vorgänge in geschmierten Lagern zu verstehen, reichen mehr als 100 Jahre zurück. Bevor Tower seine Erkenntnisse über die Druckverteilung in Gleitlagern veröffentlichte, hatte man angenommen, daß der Druck konstant und gleich der auf die projizierte Lagerfläche bezogenen Last wäre.

Spätere Arbeiten schufen die Grundlage für die Berechnung der tatsächlichen Druckverteilung bei einfachen Lagergeometrien und der elastischen Verformungen geschmierter Oberflächen sowie die Analyse der Zahnradschmierung. Allmählich wurden die Methoden so verfeinert, daß auch die genaue Berechnung komplexer Geometrien und verschiedener mathematisch erfaßbarer Fließvorgänge in Schmierstoffen möglich war.

Mindestens zwei Größen sind für die Vorgänge in geschmierten Kontakten von Bedeutung – die Größe des Makro-Hertzschen Kontakts und der Rauhigkeiten der Oberfläche. Aus ersterer ergibt sich mit der Geschwindigkeit der Oberfläche die verfügbare Zeit, in der beim Durchlaufen des Hertzschen Kontaktes die Rauhigkeitsspitzen zusammengedrückt werden und wieder in den Schmierfilm zurücktauchen. Größe und Höhe der einzelnen Rauhigkeiten lassen Aussagen über die örtlichen Druckverteilung und die Druckgradienten zu. Dies wiederum ermöglicht Einblicke in die lokale Schubspannungsverteilung im Schmierstoff, wenn die Bewegung der Oberflächen und die Schmierfilmdicke bekannt sind.

Bei Lagern und Verzahnungen finden im Betrieb gelegentlich direkte metallische Berührungen durch den Schmierfilm hindurch statt. Dabei kommt es örtlich zu hohen Spannungen und zu kontrolliertem Verschleiß oder plastischen Verformungen der Rauhigkeiten, bis die Oberflächen eingelaufen und durch einen zusammenhängenden Schmierfilm getrennt sind. Dieser Einlaufzustand gilt nur für eine ganz bestimmte Betriebsbedingung, bei der sich die höchsten Rauhigkeiten gerade nicht mehr durch den Schmierfilm hindurch berühren. Ändert sich die Belastung oder die Geschwindigkeit, dann berühren sich wieder andere Rauhigkeiten. Das macht ein neuerliches Einlaufen erforderlich, bis erneut ein Schmierfilm die Oberflächen völlig trennt.

Rauhe Oberflächen

Mit leistungsfähigen Computern und modernen numerischen Verfahren können heute elastohydrodynamische (EHL-) Schmierfilme und nichtgeschmierte Kontakte bis herunter zu einzelnen Rauhigkeitsspitzen modellhaft dargestellt werden. Dabei hat sich gezeigt, daß sich für Newtonsche Schmierstoffe ebenso wie für trockene Kontakte Verteilungen mit sehr hohen Druckspitzen ergaben. Tatsächlich waren die Druckänderungen fast ein Abbild des lokalen Rauhigkeitsmusters, nur um einige Größenordnungen größer. Die resultierende Rauhigkeit der verformten geschmierten Flächen betrug lediglich einige Prozent der Schmierfilmdicke und spiegelte damit die veränderte Komprimierung des Schmierstoffs unter hohem Druck wider. Bei einem bis zum glasartig-festen Zustand komprimierten Schmieröl liegt die Kompressibilität bei nur 3-5% je Gigapascal (GPa). Dem entspricht eine Änderung der Schmierfilmdicke in der Größenordnung von ± 4% bei einer Druckänderung von ± 1 GPa, die sich der normalen elastohydrodynamischen Druckverteilung überlagert.

Derartige Druckverteilungen rufen im Schmierstoff Schubspannungen proportional zu den Druckgradienten und der lokalen Schmierfilmdicke in reinen Wälzkontakten hervor. Bei überlagerten Gleitbewegungen wie dem kinematisch bedingten Gleiten in Rillenkugel – und Pendelrollenlagern treten im Schmierstoff auch hohe Spannungen in Gleitrichtung auf.

Verzahnungen und Lager zeigen bei elastohydrodynamischer Schmierung einen Einlaufeffekt, durch den sich die Oberflächenbeschaffenheit verändert. Wenn diese Änderung langsam und kontrolliert vonstatten geht, dauert das Einlaufen so lange an, bis die Oberflächen glatt genug sind und nicht mehr verschleißen. Der leichte Verschleiß bestimmt weitgehend die Funktionalität der Oberflächen, so lange sich die Einlaufbedingungen nicht ändern. Bei Belastungs-, Geschwindigkeits- oder Temperaturänderungen kommen die Rauhigkeitsspitzen wieder durch den Ölfilm hindurch in Kontakt, das Einlaufen beginnt von neuem und dauert so lange an, bis bei den gegebenen Bedingungen keine Berührung mehr stattfindet – ein Anzeichen dafür, daß die tatsächliche Mindestfilmdicke zwischen den höchsten Rauhigkeitsspitzen sehr nahe bei Null liegt.

Zu große Kräfte, Spannungen und/oder Temperaturen während der Einlaufphase bedeuten, daß durch Berührung der Rauhigkeitsspitzen die Oberfläche beschädigt und die Rauhigkeit erhöht wird. Folge davon sind höhere örtliche Pressungen zwischen den Rauhigkeiten und zunehmend schlechtere Berührungsverhältnisse, wodurch die Oberflächen noch rauher werden und gleichzeitig die Verschleißrate hoch bleibt. Schließlich wird ein Punkt erreicht, von dem an die Oberflächen entweder einlaufen und geglättet werden oder die Rauhigkeit noch zunimmt, je nach geringfügigen Veränderungen eines oder mehrerer Kontaktparameter.

Wenn die maximale Rauhtiefe sehr viel größer ist als die Schmierfilmdicke, wird die Belastung zum größeren Teil durch den unmittelbaren Kontakt zwischen den Rauhigkeitsspitzen und der gegenüberliegenden Oberfläche aufgenommen. Da der Kuppenradius gewöhnlich sehr klein ist, werden die örtlichen Pressungen sehr hoch und es kommt zu plastischen Verformungen. Sie sind die Folge der hohen Normalkräfte und der großen Tangentialspannungen aufgrund der Relativbewegungen der beiden Oberflächen. Je spitzer die Berührungspunkte, umso geringer ist die Kraft, die für die plastische Verformung und zum Durchstoßen der schützenden Oxidschicht auf den einander berührenden Flächen erforderlich ist. Je größer die Neigung der Profilflanken, um so schwieriger ist der Aufbau eines trennenden Ölfilms. Steile Profilspitzen sind daher bei gegeneinander bewegten Flächen sowohl vom Standpunkt der Spannungen als auch der Schmierung ungünstig.

Hohe Belastungen

Für hochbelastete geschmierte Kontakte ergeben sich durch die Gesamt-Schubverformung im Öl bei hohen Drücken Spannungen weit über der Grenze, bis zu der sich Schmierstoffe wie Newtonsche Flüssigkeiten verhalten. Das bedeutet, daß Spannungen und Strömungen im Schmierstoff in zueinander senkrechten Richtungen über die begrenzte Scherfestigkeit des Öls verknüpft sind. Ein Druckgradient in einer Richtung beeinflußt auch die Strömung in der dazu senkrechten Richtung, etwa genauso wie bei trockener Reibung zwischen festen Körpern.

1941 wurde in statischen Versuchen nachgewiesen, daß mit Schmierölen vergleichbare Flüssigkeiten bei Drücken weit unter den im Schmierfilm zwischen lastübertragenden Teilen von Kugellagern festgestellten Drücken Festkörpereigenschaften annehmen. Da der Zustand hoher Viskosität bzw. festkörperähnlichen Verhaltens in einem EHD-Kontakt nur für Tausendstelsekunden oder Bruchteile davon andauert, ist das Verhalten in diesem Zeitmaßstab eher festkörperähnlich. Dieses Verhalten im Zentralbereich hohen Drucks in einem EHD-Punktkontakt wurde den Berechnungen zur Verteilung der Schmierfilmdicke in kreisförmigen Kontaktflächen zugrunde gelegt. Für Computerberechnungen werden die Scherfestigkeit des „verfestigten“ Öls und der Druck, bei dem die Verfestigung einsetzt, gemessen.

Messungen ergaben, daß typische Flüssigschmierstoffe je nach Temperatur und molekularer Struktur bei Drücken zwischen 0,5 und 2,2 GPa in einen glasartig-festen Zustand übergehen. In diesem Zustand rufen bereits sehr kleine, der Wälzgeschwindigkeit überlagerte Gleitgeschwindigkeiten hohe Schubspannungen in Gleitrichtung der Flächen hervor. Durch diese Spannungen, die sich den von der Druckverteilung im Wälzkontakt ausgehenden Spannungen überlagern, wird der Schmierstoff zu einer nicht-Newtonschen Flüssigkeit. Nähert sich die Scherfestigkeit des Schmierstoffs dem Grenzwert, werden Oberflächenbewegungen in einer Richtung die Schmierstoffströmung senkrecht dazu direkt beeinflussen.

Das läßt sich bei Beobachtungen des Ölfilms in einem Prüfstand mit Saphirscheibe demonstrieren, wo Gleitbewegungen senkrecht zur Wälzgeschwindigkeit die Ausbildung des Ölfilms maßgebend beeinflussen. Bei einem Newtonschen Schmierstoff sollten sich die kleinen seitlichenSchwingungen mit einer Amplitude von 0,1 mm nicht auf den Filmaufbau auswirken. Wie aber Versuche zeigten, nahm die Filmdicke in der Mitte der Einlaufzone fast in demselben Maße ab wie in den Seitenbereichen des EHD-Kontakts. Das Öl zeigte bereits in der äußeren Einlaufzone nicht-Newtonsches Verhalten. Das bewirkt bei überlagerungen der Wälzbewegung mit einer seitlichen Gleitbewegung eine Rückströmung. Dadurch werden also nicht nur die Spannungen, sondern auch die Strömung innerhalb des Hochdruckbereichs eines EHD-Kontakts sehr stark beeinflußt. Das Verhalten der Rauhigkeiten in einem hoch belasteten geschmierten Kontakt hängt demnach davon ab, ob die Hauptkomponente der Wälzgeschwindigkeit durch eine Gleitbewegungskomponente überlagert wird. Ist dies nicht der Fall, verhält sich das Öl wie eine Newtonsche Flüssigkeit, wobei sich an den Profilspitzen örtlich hohe Pressungen aufbauen, die die Oberflächen sehr viel stärker einander angleichen als außerhalb des Hertzschen Kontakts. Die zusammengesetzte Rauhigkeit beider Berührungsflächen

geht gegen Null und es ergibt sich ein großer l–Wert (Verhältnis Filmdicke zu Rauhigkeit).

Dieser Idealzustand wird sofort gestört, wenn Gleitbewegungen eintreten. Die Gleitbewegung in einer Richtung geht auf Kosten der Scherfestigkeit des Öls in dieser Richtung. Durch Veränderungen der örtlichen Pressungen im Kontakt wird das Öl in die Rauhigkeitstäler gedrückt, während die Rauhigkeitsspitzen den Schmierfilm durchdringen und einander berühren. Das Zusammenwirken zwischen Oberflächenrauhigkeiten und Fließverhalten des Schmierstoffs bestimmt den Schmierungszustand.

Grenzschmierung

Je nach dem örtlichen Fließverhalten des Schmierstoffs im EHD-Kontakt und der Oberflächenbeschaffenheit werden die Rauhigkeiten durch die veränderlichen lokalen Pressungen mehr oder weniger elastisch verformt. Bei reiner Quetsch- oder Wälzbewegung ist die Scherfestigkeit des Öls hoch genug, um die Oberflächen elastisch zu verformen und so einander anzugleichen, daß ein sehr dünner Ölfilm ausreicht, um metallischen Kontakt zu verhindern.

Bei reiner Gleitbewegung überschreiten die Schubspannungen im Bereich des höchsten Druckes die Scherfestigkeit des Schmierstoffs, die dann nicht mehr ausreicht, das seitliche Abfließen des Öls aus den Berührungsstellen zwischen den Rauhigkeiten zu verhindern. In diesem Fall ist eine mittlere Schmierfilmdicke erforderlich, damit die höchsten Spitzen sich nicht mehr berühren.

Je nach den Einzelheiten der Oberflächengestalt kann der erforderliche – Wert, bei dem der Schmierfilm nicht durchbrochen wird, sehr stark variieren. Bei – Werten bis 20 kann es zu gelegentlichen Kontakten kommen, während bei gut eingelaufenen Oberflächen schon ab =0,3 jeder metallische Kontakt unterbleibt. Alles hängt von den Schmierverhältnissen an den Rauhigkeitsspitzen und davon ab, ob sich aufgrund der lokalen Druckverhältnisse die Berührungsflächen innerhalb des Hertzschen Kontakts elastisch eher einander angleichen als außerhalb.

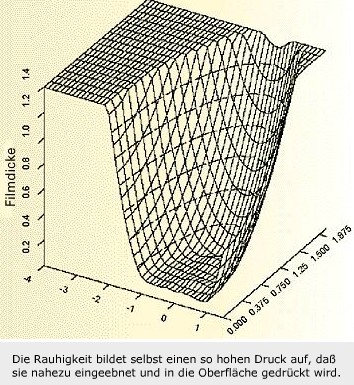

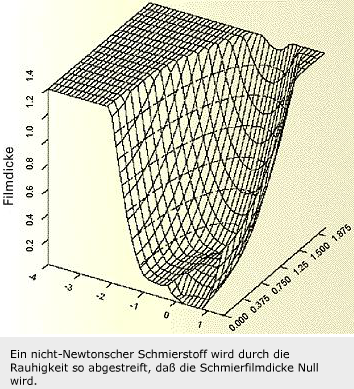

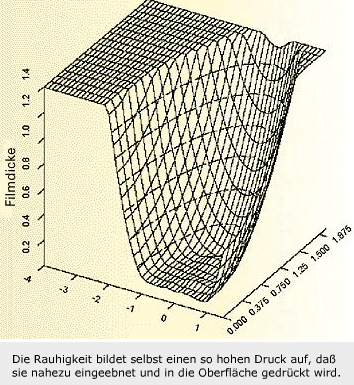

Was mit den geschmierten Rauhigkeitsspitzen im Hertzschen Kontakt geschieht, hängt von ihren Böschungswinkeln, der Wellenlänge, dem Druck, den Wälz – und Gleitgeschwindigkeiten sowie der Zeit ab, in der eine Rauhigkeit den Kontaktbereich durchläuft. Rauhigkeiten, die 10mal höher waren als die Filmdicke in der Mitte der Kontaktfläche, konnten bei Berechnungen nicht nachgewiesen werden. Sie bauten selbst einen so hohen Druck auf, daß sie nahezu eingeebnet und in die Oberfläche gedrückt wurden. Ein nicht-Newtonscher Schmierstoff wird durch die Rauhigkeit so abgestreift, daß die Schmierfilmdicke Null wird.

Fortsetzung in Evolution 3/98

Bo Jacobson,

Professor für Maschinenelemente am Lund Institute of Technology,

Schweden, früher SKF Engineering & Research Centre B.V. (ERC), Nieuwegein, Niederlande