Keramik ist härtesten Bedingungen gewachsen

Mit keramischen Werkstoffen kann man Lagerungsprobleme lösen, denen herkömmliche Werkstoffe nicht gewachsen sind.

Keramische Werkstoffe haben eine große Härte und Verschleißfestigkeit, wirken elektrisch isolierend und sind auch unter schwierigsten Bedingungen chemisch inaktiv. SKF setzt immer mehr keramische Werkstoffe in Lagern ein. Seit Ende 1997 besteht die Ceramic Bearing Product Division. Ihr Aufgabengebiet ist die Entwicklung und Lieferung von Keramiklagern und -zubehör – mit Ausnahme der bereits gut eingeführten Präzisions-Hybridlager für Werkzeugmaschinenspindeln. Die Division ist das Ergebnis der Pionierarbeit bei SKF Nova, die eine neue Technik für Lagersysteme einführen hilft.

Verbreiteter Werkstoff

Technische Keramik kommt in vielen Branchen zum Einsatz – von Elektronik über Chemie hin zur verarbeitenden Industrie. Es handelt sich um anorganische, nichtmetallische Werkstoffe, die normalerweise durch Sintern hergestellt, also unter Druck- und Wärmeeinwirkung in die endgültige Form gebracht werden.

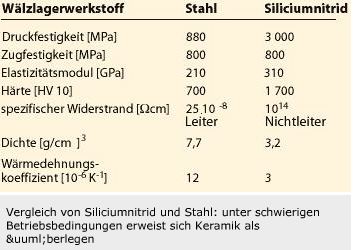

In Wälzlageranwendungen kommt heute meist Siliciumnitrid Si3N4 zum Einsatz. Dank der starken kovalenten Atombindung ist dieser Werkstoff in seinen technischen Eigenschaften außerordentlich attraktiv. Siliciumnitrid ist sehr hart und außerordentlich verschleißfest, daneben bei hohen Temperaturen äußerst formbeständig und es hat eine im Vergleich zu Stahl geringe Dichte. Es wirkt elektrisch isolierend und ist auch in aggressiver Umgebung chemisch inaktiv.

Drei in einem

Im Vergleich zu herkömmlichen Lagerungen haben Keramiklager je nach Anwendung unterschiedliche Eigenschaften. Im Augenblick werden keramische Werkstoffe in drei SKF Lagertypen eingesetzt.

Im Vollkeramiklager bestehen beide Laufringe und die Wälzkörper aus Siliciumnitrid. Durch die guten Abrolleigenschaften ist das Lager für sehr hohe Drehzahlen geeignet. Es hat ein geringes Gewicht, gute Korrosionsbeständigkeit, ist nicht magnetisch und dabei widerstandsfähig gegenüber Temperaturen bis 1.000 °C. Auch in mediengeschmierten Anwendungen ist die Leistungsfähigkeit ausgezeichnet. Vollkeramiklager werden in Führungsrollen von Förderbändern eingesetzt, wo im Materialfluß der Fertigung durch Korrosion und hohe Temperaturen extreme Betriebsbedingungen vorliegen.

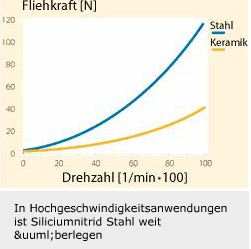

In Hybridlagern bestehen die Laufbahnen aus Stahl, die Wälzkörper jedoch aus Keramik. Diese Konstruktion ist äußerst verschleißfest und elektrisch nichtleitend. Die Lebensdauer eines Hybridlagers kann bis zu zehnmal länger sein als die eines vergleichbaren herkömmlichen Stahllagers. Hybridlager sind für sehr hohe Drehzahlen geeignet; die Welle kann also mit der doppelten Drehzahl umlaufen und das Schmierfett hat die dreifache Gebrauchsdauer wie in einem herkömmlichen Lager.

Für Hochtemperaturanwendungen gibt es Hybridlager mit Laufringen aus Spezialstahl, die einer Dauertemperatur von 500 °C gewachsen sind. Diese Lagerkonstruktion bietet den großen Vorteil, daß sie ohne Veränderungen an den umgebenden Bauteilen im Austausch für herkömmlich Lager eingesetzt werden kann.

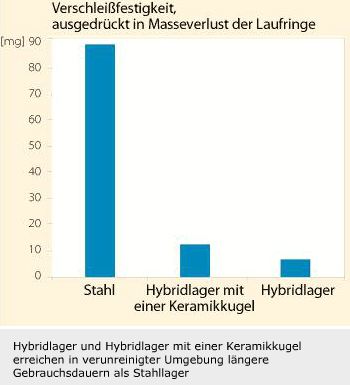

Das dritte Lager mit keramischen Werkstoffen ist das Lager mit einer Keramikkugel. Es wurde als Patent angemeldet. In einem Stahllager ist eine einzelne Kugel aus Keramik. Wie auch bei den anderen Keramiklagern ist diese Konstruktion außerordentlich verschleißfest. In staubigen und verunreinigten Umgebungsbedingungen hält die Keramikkugel die Stahllaufbahn frei von Fremdkörpern. Sie glättet die Laufbahn, was die Gebrauchsdauer des Lagers beim Vorliegen von Verunreinigungen verlängert. Auch ein Hybridlager mit einer Keramikkugel kann ohne Veränderung der umgebenden Bauteile anstelle eines herkömmlichen Lagers eingesetzt werden.

Großes Potential

In gewissem Maße ähneln sich Vollkeramiklager, Hybridlager und Lager mit einer Keramikkugel in ihren Eigenschaften. Die Auswahl des richtigen Lagers hängt wesentlich von der konkreten Anwendung ab.

Vollkeramiklager werden häufig unter extremen Umgebungsbedingung und in der Lebensmittelverarbeitung, Metallbearbeitung und Fluidtechnik eingesetzt, wo spezielle Anforderungen an die Lager gestellt sind. Sie sind in bezug auf Schmierung sehr flexibel und daher für ein breites Anwendungsspektrum geeignet. Sie können mit dem geförderten Medium geschmiert werden, sei es Benzin, Säure oder sogar Joghurt.

Hybridlager haben sich in schnellaufenden Anwendungen wie Werkzeugmaschinenspindeln bewährt und werden mit gutem Erfolg in Anwendungen wie Profi-Handwerkzeugen und Elektromotoren eingesetzt, wo es auf hohe Drehzahlen und elektrisches Isolationsvermögen ankommt. Hier läßt sich mit Hybridlagern eine längere Gebrauchsdauer erreichen. In Pumpen kommt es vor allem zum Tragen, daß Hybridlager auch bei mangelhafter Schmierung weiterlaufen können. Auch im Wachstumssektor Inline-Skating werden in steigendem Umfang Hybridlager verwendet.

Industriegetriebe, Fahrzeuggetriebe und Bergbauanlagen laufen häufig in verunreinigter Umgebung, es werden aber keine so hohen Drehzahlen gefahren, daß sich Vollkeramik- oder Hybridlager lohnen. Hier kommen Hybridlager mit einer Keramikkugel vorteilhaft zum Einsatz.

Keramiklager werden in dem Maße verstärkt verwendet, wie die Zahl der Anwendungen steigt, wo ihre günstigen Werkstoffeigenschaften nutzbringend eingesetzt werden können. Die Vorteile der keramischen Werkstoffe werden immer stärker genutzt, da immer mehr bestehende Wälzlagerkonstruktionen mit keramischen Bauteilen ergänzt werden.

Anna Hultman und Anna Karin Weimarck,

Ceramic Bearing Product Division, SKF Sverige AB, Göteborg, Schweden