Magnetlager: Von der Produktneuheit zur bewährten Lösung

Moderne Software-Regelalgorithmen haben die Leistung von Magnetlagern erheblich gesteigert. So lassen sich diese vielseitigen Lager für robuste, kostengünstige und energiesparende Lagerlösungen nutzen.

Mitte des 19. Jahrhunderts entstand die Idee, Gegenstände mit Hilfe der Magnetkraft schweben zu lassen. In den letzten 20 Jahren sind Magnetlagerlösungen dank technischer Neuerungen auch wirtschaftlich interessant geworden. Heute kann man mit hochentwickelten Software-Algorithmen in früher unvorstellbare Leistungsbereiche vorstoßen.

Revolve Magnetic Bearings Inc ist seit dem Jahr 2000 eine 100%ige Tochter der AB SKF. Als SKF entwickelt und fertigt das Unternehmen aktive Magnetlagersysteme, wo die Lage der Welle von

Elektromagneten im Lager über ein variables Magnetfeld geregelt wird. Unterschiedliche Branchen zählen zum Kundenkreis des Unternehmens, das auch in der Entwicklungsarbeit für neue Magnetlageranwendungen aktiv ist.

Die Bestandteile eines Magnetlagers

Ein Magnetlagersystem besteht grundsätzlich aus drei Bauteilen (Abb. 1):

- Lageraktoren;

- Sensoren und

- Steuereinheit und Regelalgorithmen.

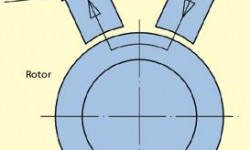

Ein Radial-Magnetlager ist einem Elektromotor vergleichbar (Abb. 2), erzeugt aber kein Drehmoment, sondern eine Anziehungskraft, die die Welle freischwebend hält. Ein typischer radialer Stator besteht aus vier laminierten Aktoren mit je zwei Polen, um die eine Spule gewickelt ist. Der Strom in der Spule erzeugt eine Anziehungskraft auf einen ferromagnetischen Rotor (laminiert oder massiv). Der Luftspalt zwischen Stator und Rotor beträgt normalerweise 0,5 mm bis 2 mm.

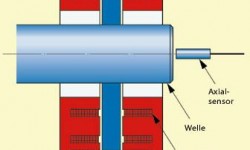

Im Axial-Magnetlager (Abb. 3) ist eine massive Stahlscheibe auf der Welle montiert, wobei auf beiden Seiten ein ringförmiger Stator sitzt. Der Stator hat eine oder zwei Wicklungen, die den Magnetfluss erzeugen. Der Axialstator kann massiv oder laminiert ausgeführt sein. In Maschinen mit geringen Axialkräften können die Radiallager durch konische Lager ersetzt werden, die die radiale wie axiale Bewegung regeln. So kann man auf ein Axiallager verzichten, was die Gesamtlänge der Maschine verringert (Abb. 4).

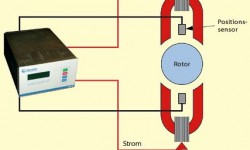

Aktive Magnetlager arbeiten mit Anziehungskräften. Positionssensoren für die Welle liefern Rückmeldungen an das Steuersystem. Normalerweise werden Induktionssensoren in fünf Achsen (vier radiale, eine axiale) eingesetzt. Sie erzeugen einen linearen Output und sind für einen breiten Temperaturbereich geeignet.

Die magnetischen Lagerströme werden über eine Steuereinheit geregelt und überwacht. Mit Kontrollalgorithmen werden die Kräfte im Lager gesteuert, um die Welle zu positionieren.

Die Hardware der Regeleinheit besteht aus drei Bestandteilen: digitale Signalverarbeitungselektronik (DSP), Stromversorgung und Verstärker.

Die Signalverarbeitungselektronik stellt das “Gehirn” einer Magnetlagerung dar. Hochentwickelte Kontrollalgorithmen messen die Position und regeln den Strom zu den Aktoren 10.000 Mal pro Sekunde. Maschinenspezifische Parameter können mit einem PC und der SKF Software MBScope™ modifiziert und in einer Datei gespeichert werden. So kann der Nutzer auch das Verhalten von Lager und Welle anhand der Parameter Schwingung, Rundlauf und Drehzahl usw. überwachen.

Das Netzteil wandelt den Wechselstrom aus dem Netz in Gleichstrom für die Verstärker um. Der Verstärker reguliert den Strom zu den Lagern anhand der festgelegten Werte der Signalverarbeitungselektronik. Die Auslegung der Verstärker richtet sich nach den Maschinenanforderungen.

SKF Revolve liefert verschiedene Steuereinheiten und Elektroniksysteme zur Signalverarbeitung, je nach erforderlichem Ausgangsstrom und Spannung.

Lagereigenschaften

Magnetlager müssen nicht geschmiert werden. Dadurch sind sie besonders geeignet für Maschinen, die im Vakuum, bei hohen oder niedrigen (kryogenen) Temperaturen oder in korrosiven Medien laufen. Eigentlich sollte man bei jeder Anwendung, wo keinesfalls Verunreinigung durch Schmierstoffe oder Verschmutzung auftreten darf oder kein Schmierstoff mit dem Prozess verträglich ist, an Magnetlager denken. Mögliche Einsatzgebiete sind Anlagen in der Halbleiterfertigung sowie in der Nahrungs- und Genussmittelindustrie. Lager ohne Schmierung bedeuten gleichzeitig, dass man auf Schmier- und Nebensysteme wie Pumpen und Filter verzichten kann, was wiederum geringe Anschaffungs- und Betriebskosten bedeutet.

Geringe Verlustleistung ist ein weiterer Vorteil von Magnetlagern. So lässt sich auch mit geringerer Motorleistung eine größere Wirksamkeit erreichen. Gleichzeitig ist die Betriebstemperatur im allgemeinen niedriger als in anderen Lagern. Dadurch ist weniger aufwendige Kühlung erforderlich.

Magnetlager haben einen genau definierten Luftspalt. In manchen Anwendungen ist dies von Vorteil, z. B. dann, wenn ein Medium oder Werkstoff im Prozess durch das Lager läuft. Das gilt für Anwendungen der Biologie oder Pharmazeutik, wo mit lebenden Zellen gearbeitet wird. Magnetlager können auch hermetisch abgeschlossen werden und sind damit für Prozesse mit korrodierenden Flüssigkeiten geeignet, die sonst Wicklungen oder Schichtungen angreifen würden. Magnetlager können genauso in Prozessflüssigkeiten unter Druck laufen, ohne dass sie eine Abdichtung bräuchten, und sind damit für empfindliche Prozesse wie in der Lebensmittelverarbeitung gut einsetzbar.

Im Vergleich zu Wälzlagern oder Gleitlagern können Magnetlager mit wesentlich höheren Drehzahlen laufen. Bis zu 250 m/s oder ca. 4,5 Millionen „n x d“ (Drehzahl in min-1 und Durchmesser in mm) sind so möglich. Diese Drehzahlbereiche eröffnen vollkommen neue Anwendungen, z. B. hochentwickelte Werkzeugmaschinenspindeln oder den ‘hydrogen circulator’, den SKF Revolve für die US National Laboratories entwickelt hat.

Hochentwickelte Software

Das Programm MBScope von SKF Revolve ist äußerst leistungsfähig und vielseitig:

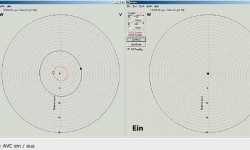

- Einzigartiger Unwuchtausgleich: Revolve hat die Adaptive Vibration Control (AVC) entwickelt, ein Programm, das die Reaktion des Systems auf Unwucht der Welle steuert. Dieses Programm erlaubt zwei Varianten (Abb. 5). Einmal dreht sich die Welle um ihren geometrischen Mittelpunkt, und die Welle wird genau gesteuert, um den Schlag beim Umlauf durch Unwucht zu verhindern. Diese Variante ist für hochgenaue Anwendungen wie Werkzeugmaschinen geeignet. Oder die Welle dreht sich um ihren Massenschwerpunkt, so dass weniger Schwingungen auf das Gehäuse übertragen werden (weniger als 0,01 µm). Dies ist besonders wichtig in Anwendungen wie Turbomolekularpumpen und Anlagen für die Halbleiterfertigung.

- Magnetlagersysteme können auch als Erreger eingesetzt werden, wenn die Lagerkraft bewusst so moduliert wird, dass Schwingungen entstehen. Die Erregungskraft kann äußerst genau gemessen werden und wird berührungslos auf den Rotor übertragen. Damit werden Magnetlager zu einem wichtigen Hilfsmittel bei der Konstruktion, Entwicklung und Prüfung von Anlagen, wie auch in der Erforschung der Rotordynamik. Mit Hilfe dieses Verfahrens wurde vor kurzem ein neues Dichtungskonzept für die Dresser Rand Corporation geprüft und verifiziert. Auch die Boeing Commercial Aircraft Group nutzt Lager von SKF Revolve in einem ähnlichen Zusammenhang: sie testet damit die Leistungsfähigkeit von Werkzeugmaschinenspindeln.

- Es ist auch möglich, den Luftspalt zu steuern, um die Position der Welle zu verändern und sogar die Welle in Schwingbewegung zu versetzen. Einsetzbar ist dies beim Ausgleich von Werkzeugverschleiß beim Schleifen oder beim Einstellen des Walzenabstands in Papiermaschinen.

- Zustandsüberwachung: Magnetlager verfügen über ein eingebautes Überwachungssystem, so dass der Bediener ohne zusätzliche Hardware Zugriff auf alle Daten der Maschinenüberwachung hat. Die Elektronik der digitalen Signalverarbeitung in Verbindung mit MBScope zeigt die Position der Welle sowie Informationen bezüglich Strom zur Lagerabstimmung und zur Fehlersuche an der Maschine in verschiedenen Formaten an.

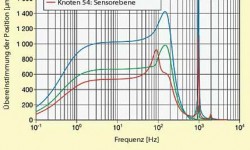

- Magnetlager können vor Ort überprüft und auf die erforderlichen Steifigkeits- und Dämpfungswerte neu eingestellt werden, so dass die Maschine kritische Drehzahlen und Schwingungseigenformen sicher übersteht (Abb. 6).

Kostengünstig

Um zu beurteilen, was eine Magnetlagerlösung in einer großen Turbomaschine wirklich wert ist, müssen die Kosten über die gesamte Lebensdauer betrachtet werden: Instandhaltung, Energieverbrauch, Verschleißteile, Ersatzteile usw.

Mit einer Magnetlagerung kann man auf Ölschmierung, Kühlsysteme und Getriebe (ein drehzahlverstellbarer Hochgeschwindigkeitsmotor, der z. B. mit einem Kompressor direkt verbunden ist) und Zustandsüberwachungssysteme verzichten, und die Maschine braucht weniger Standfläche.

Es werden keine Ersatzteile mehr benötigt, und die Maschinen laufen zuverlässiger.

Im Vergleich zu einem ölgeschmierten System ist geringerer Wartungsaufwand erforderlich, weil keine Betriebsstoffe und Verschleißteile mehr vorliegen. Auch Nebenaggregate werden nicht mehr benötigt, so dass es im System weniger potentielle Ausfallstellen gibt.

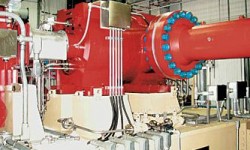

Ein Magnetlagersystem verbraucht nur einen Bruchteil der Energie eines hydrodynamischen Lagersystems, weil es berührungsfrei und damit auch reibungsfrei umläuft. Erhebliche Energieeinsparungen sind möglich, bis zu fast 90.000 EURO pro Jahr in Turboanlagen mit mehr als 1 MW Leistung. Diese Zahlen basieren auf einer Anwendung mit Erdgaskompressoren (Abb. 7).