Neue Dichtungen für Rillenkugellager

Die neuen RSL- und RSH-Dichtungen von SKF ermöglichen längere Gebrauchsdauer und Energieeinsparungen

Bereits seit mehr als 50 Jahre gibt es von SKF „auf Lebensdauer geschmierte“ Lagerlösungen, bei denen die Abdichtung in das Lager integriert ist – ganz im Sinne der Industrie, die wartungsarme Lagerungen anstrebt. Das bedeutet das Eindringen von Verunreinigungen und Feuchtigkeit zu verhindern und den Schmierstoff im Lager zu halten. Eine weitere Forderung ist geringer Energieverbrauch, die nur mit reibungsarmen Dichtungen sicher zu stellen ist.

Dementsprechend hat SKF mehrere Dichtungen entwickelt, um den unterschiedlichen Anforderungen in der Praxis nachkommen zu können. Dies sind hauptsächlich die Deckscheiben aus Stahlblech (Ausführung Z), die reibungsarmen Dichtungen (Ausführung RZ) und die schleifenden Dichtungen (Ausführung RS1).

Heute allerdings sind die Betriebsbedingungen für Lager wesentlich anspruchsvoller was die Drehzahl, die Betriebstemperatur und den Grad der Verunreinigung betrifft. Dies gilt besonders für die kleineren Rillenkugellager, zum Beispiel in der Kfz-Elektrik, in elektrischen Handwerkzeugen, Haushaltsgeräten, Fahrrädern und Krafträdern.

Kugellager-Lösungen

Speziell für Rillenkugellager hat SKF die RSL- und RSH-Dichtungen entwickelt. Ursprünglich waren diese Dichtungen nur für hochbeanspruchte Einsatzfälle vorgesehen. Nach umfangreichen Feldversuchen sind sie inzwischen für kleinere Rillenkugellager die Standardausführungen bei den Dichtungen. Sie werden in Großserien gefertigt, und die SKF Kunden können damit von einer Technik profitieren, die ursprünglich für komplexe Anwendungen erarbeitet worden ist.

Die Dichtungen der Ausführungen RSL und RSH ersetzen die Dichtungen der Ausführungen RZ bzw. RS1 bei den Lagern der Reihen 60, 62 und 63 mit einem Bohrungsdurchmesser von 6 bis 25 mm beziehungsweise. einem Außendurchmesser kleiner/gleich 52 mm. Je nach Lagergröße und verfügbarem Bauraum kommen zwei unterschiedliche Ausführungen zum Einsatz. Lager mit einem Außendurchmesser bis 25 mm haben eine nichtschleifende Dichtung entsprechend Abb. 1, Lager über 25 bis 52 mm Außendurchmesser werden mit einer leicht schleifenden Dichtung versehen (siehe Abb. 2).

Unter gleichen Betriebsbedingungen ist die neue RSL-Dichtung der herkömmlichen RZ-Dichtung überlegen, was den Schutz gegen Austritt des Schmierfetts und den Zutritt von Feuchtigkeit und Verunreinigungen betrifft.

RSH-Dichtungen

Auch bei den RSH-Dichtungen stehen in Abhängigkeit von der Lagergröße und dem verfügbaren Bauraum zwei Ausführungen zur Verfügung. Sie unterscheiden sich nur in der etwas anders gestalteten Dichtlippe. Lager bis 25 mm Außendurchmesser sind mit einer Dichtung entsprechend Abb. 3 ausgerüstet. Die Ausführung für die größeren Lager bis einschließlich 52 mm Außendurchmesser entspricht Abb. 4.

Die neuen RSH-Dichtungen unterschieden sich von den RSL-Dichtungen in den folgenden Punkten:

- Eine zusätzliche Schutzlippe an der Stirnseite verstärkt die Dichtwirkung nach innen wie nach außen und verhindert den Zutritt von Wasser, sogar bei Hochdruckreinigung der Lagerumgebung. Im Fall von äußerem Druck nimmt auch der Anpressdruck der Dichtlippe auf der Gegenlauffläche zu.

- Die Dichtscheiben sind zusätzlich mit Ausnehmungen im kegelförmigen Ansatz auf der Stirnseite versehen. Diese hydrodynamischen Dichthilfen ermöglichen eine gute Schmierung der Dichtlippen und Gegenlauffläche und lassen das Fett wie eine dritte Dichtung wirken.

Die Form der Dichtung wurde mit Hilfe eines von SKF entwickelten FEM Programms gestaltet und optimiert. Dabei wurden Anpressdruck, Spannungen und Belastungen an der Dichtlippe untersucht. Der Anpressdruck der Dichtlippe sollte, unabhängig von der Überdeckung der Dichtlippe mit der Gegenlauffläche, innerhalb gewisser Grenzen konstant gehalten werden. Siehe dazu auch Abb. 5 (Spannungsverteilung an der RSL-Dichtlippe) und Abb. 6 (Anpressdruck und Überdeckung).

Prüfung der Dichtungen

Die Wirksamkeit der Dichtungen wurde in umfassenden Tests anhand vorgegebener Parameter geprüft, zu denen unter anderem Reibmoment, Drehzahl, Fettrückhaltevermögen, Schutz gegen Staub und Wassereintritt sowie statischer und dynamischer Schutz gegen Wasserdruck (Hochdruckreinigen) gehörten.

Das Reibmoment als Losbrechmoment im Betrieb wurde bei niedriger, mittlerer und hoher Drehzahl gemessen. Der Drehzahltest erstreckte sich über 24 Stunden bei leichter Belastung und mittleren bis hohen Drehzahlen. Fettaustritt und Fett-Restmenge wurden gemessen, und die Temperatur am Außenring über den gesamten Testverlauf aufgezeichnet.

Ein zweiter Drehzahltest wurde unter ähnlichen Bedingungen durchgeführt, jedoch wurde anstelle der Betriebstemperatur am Außenring das Reibmoment aufgezeichnet. Abb. 7 zeigt den Prüfstand.

Um die Wirksamkeit der Dichtung gegen Eindringen von Verunreinigungen zu prüfen, wurden Lager in einer geschlossenen Kammer angeordnet, die zu 10 % des Volumens mit feinem Staub gefüllt war. Flügelräder, die mit derselben Drehzahl wie das Lager umliefen hielten den Staub in Bewegung. Der Test erstreckte sich über einen bestimmten Zeitraum bei mittleren Drehzahlen. Die in die Lager eingedrungenen Staubmengen kennzeichneten die Wirksamkeit der Dichtungen.

Beim Prüfen der statischen Dichtheit wurden Lager auf 100 °C erwärmt und sofort in Wasser mit Umgebungstemperatur eingetaucht. Danach wurde durch Wiegen die Menge des eingedrungenen Wassers bestimmt.

Beim Test der dynamischen Dichtheit liefen Lager zwei Stunden lang unter niedriger radialer Belastung und bei mittleren Drehzahlen, wobei zwei Wasserstrahlen auf eine Gehäusestirnseite gerichtet waren. Auch hier war die Menge des eingedrungenen Wassers der Maßstab für die Wirksamkeit der Dichtung.

Ein Test mit Hochdruckwasser, auch Kärcher-Test genannt, wurde mit Lagern auf waagerechter und senkrechter Welle durchgeführt. Die Lager wurden 10 bis 12 Sekunden lang einem warmen Wasserstrahl von 18 Litern pro Minute, also einem Druck von 140 bar, ausgesetzt. Der Abstand zwischen Lager und Düse betrug an der waagerechten Welle 75 bis 100 mm, an der senkrecht angeordneten Welle 200 bis 230 mm. Der Wasserstrahl war dabei auf die Dichtlippe beziehungsweise auf die Lagermitte gerichtet. Bei der senkrechten Welle bleibt das Lager nach dem Test noch 10 Minuten auf dem Prüfstand.

Verbesserte Wirksamkeit

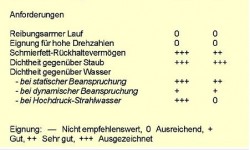

Unter den obengenannten Bedingungen wurden die RSL- und RSH-Dichtungen vieler Lagergrößen getestet. Im Vergleich zur ursprünglichen RZ-Dichtung weist die RSL-Dichtung in Lagern mit über 25 mm Außendurchmesser unter gleichen Betriebsbedingungen ein besseres Fettrückhaltevermögen und einen besseren Schutz gegen das Eindringen von Feuchtigkeit und Verunreinigungen auf (Tabelle 1). In Lagern mit einem Außendurchmesser kleiner 25 mm sind die RSL-Dichtungen den RZ-Dichtungen in bezug auf Fettrückhaltung und Schutz gegen Staub überlegen.

Unter gleichen Betriebsbedingungen halten RSH-Dichtungen das Fett besser im Lager zurück und schützen das Lager besser gegen den Zutritt von Wasser die RS1-Dichtungen, insbesondere bei Beaufschlagung mit Druckwasser und Verunreinigungen. Die für alle Lagergrößen geltenden Ergebnisse sind in Tabelle 2 aufgeführt.

Die Tests wurden hauptsächlich mit Standardlagern durchgeführt, das heißt mit Standard-Dichtungen aus Nitril-Butadien-Kautschuk (NBR) und mit normalen Füllmengen eines Fettes für den mittleren Betriebstemperaturbereich. Die Veränderung nur eines der genannten Parameters hätte die Testergebnisse verändern können.

Eignungsprüfung

Die reibungsarme RSL Dichtung und die schleifende RSH Dichtung sind für unterschiedliche Anwendungsfälle konzipiert und sollten entsprechend den jeweiligen Anforderungen ausgewählt werden.

Als Anwender ist man nicht nur an einer längeren Gebrauchsdauer, sondern auch an einer möglichst geringen Verlustleistung oder an niedrigeren Betriebstemperaturen interessiert, insbesondere in einem schwierigen Umfeld. Anderen Nutzern wiederum ist die Verlustleistung weniger wichtig als eine hochwirksame zuverlässige Abdichtung, die der Beaufschlagung durch Wasser oder auch Schlamm standhält.

An zwei Beispielen soll gezeigt werden, mit welchen speziellen Tests die Eignung der Dichtungen für den jeweiligen Anwendungsfall sichergestellt werden kann.

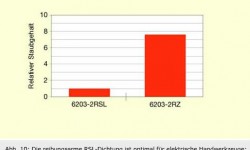

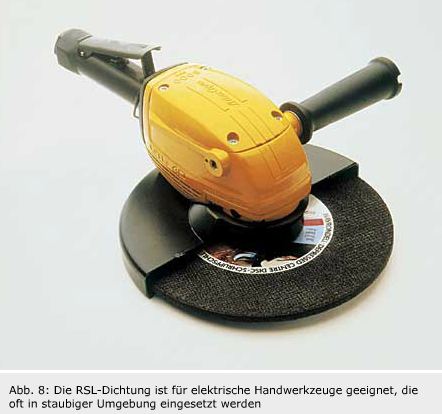

Ein Hersteller von elektrischen Handwerkzeugen wollte die Forderungen nach einer Gewährleistungsfrist von mehr als einem Jahr erfüllen und war daher an einer längeren Gebrauchsdauer interessiert. Gut abgedichtete Lager waren in diesem Fall besonders gefragt, weil beim Arbeiten z. B. mit einem Winkelschleifer (Abb. 8) oder einem Bohrhammer immer Staub anfällt. Daneben waren niedrigere Betriebstemperaturen oder, anders herum, geringere Reibung oder Verlustleistungen gefordert, um die Werkzeuggriffe nicht zu heiß werden zu lassen (Abb. 9). Für Handwerkzeuge ist die RSL-Dichtung die beste Lösung, weil sie auch beim Staubtest besser als die bisherige RZ-Dichtung abschneidet (siehe Abb. 10).

Die gute Dichtwirkung der RSL-Dichtung gegen Staub bedeutete bei den vorliegenden hohen Betriebsdrehzahlen keine Temperaturerhöhung im Lager. Der Temperatur am Lageraußenring lag bei den RSL- wie auch bei den RZ-Dichtungen nur um wenige Grade über der Umgebungstemperatur.

Die zweite Anwendungsfall betrifft die Räder eines Schneemobils. Auch hier ist die Abdichtung der Lager besonders wichtig, weil insbesondere bei Tauwetter die Gefahr besteht, dass Wasser und Schlamm in das Lager gelangen können, die dort dann die Schmierung zusammenbrechen lassen. Nach Vergleichstests mit der RS1-Dichtung auf einem speziellen Prüfstand wurden für diese hoch beanspruchte Lagerung Lager mit RSH-Dichtung ausgewählt (Abb. 11).

Die Testbedingungen, denen sich die Lager unterziehen mussten, waren:

- Umlaufender Außenring mit 2 000 Umdrehungen pro Minute, eingebaut in das Rad des Schneemobils,

- Testdauer 15 Stunden,

- niedrige radial wirkende Radbeastung,

- Rad teilweise im Schlamm,

- Schlamm bestehend aus Wasser, Lehm und kleinen Steinen.

Die Dichtwirkung wurde anhand des Wassereintritts in das Lager bestimmt. Die RSH-Dichtung war dabei der RS1-Dichtung überlegen (Abb. 12).

Insgesamt bieten die neuen Dichtungen für Rillenkugellager in hoch beanspruchten Lagerungsfällen eine bessere Dichtleistung.