Produktives Bohren nach Öl und Gas

SKF Konstruktion verbessert die Leistung von „Schlamm-Lagern“

SKF Konstruktion verbessert die Leistung von „Schlamm-Lagern“

Schlammmotor-Lagerfür Bohrungen in der Erdöl- und Erdgasförderung sind extremen Bedingungen ausgesetzt. Sie verrichten ihre Arbeit tief unten in der Erde, unter hohem Schlammdruck, der hin und wieder schwankt, umgeben von abrasiven Körpern und aggressiven chemischen Substanzen. Neben der Schmierung mit Druckschlamm sind die Lager enormen Stoßbelastungen ausgesetzt. Die Ausfallzeiten für den Schlammmotorwechsel zehren an Produktivität und Rentabilität. Plattform- und Crew-Kosten belaufen sich auf horrende 200.000 Euro pro Tag.

Da der Bohrkopf während des Betriebs nicht zugänglich ist, ist eine genaue Analyse der Lagerbelastungen nahezu ausgeschlossen. Doch jetzt hat SKF hier einen technischen Durchbruch erzielt. SKF hat ihr Know-how aus den Bereichen Lagerschadensanalyse, Werkstofftechnik, Versuchstechnik und Lagerkonstruktion eingebracht und eine Komplettlösung gefunden, die mit einer um 30 % längeren MTBF eine enorme Leistungsverbesserung bedeutet.

Anwendung

Ölfeldausrüster, die Bohr- oder sog. Moineau-Motoren herstellen, nutzen die Hydraulikkraft des Bohrschlamms zum Antrieb der Bohrmotoren als Alternative zur Drehung des Bohrgestänges zum Antrieb des Meißels. Mit einem Druck von ca. 40 MPa (40 N/mm²) wird der Schlamm durch das Bohrgestänge gepumpt. Er passiert dann den Motor, „schmiert“ den Lagersatz, passiert den Meißel und strömt außen am Bohrgestänge zurück, wobei er das Bohrklein mit nach oben an die Oberfläche befördert. Schlamm und Bohrklein werden in einem geschlossenen Kreislauf auf der Plattform gesiebt, gefiltert und wieder in das Bohrloch zurückgepumpt.

Ein typischer Lagersatz für Schlamm-Motoren enthält acht bis zwölf Wälzkörperreihen, die alle den extremen Untertagebedingungen ausgesetzt sind. Das bedeutet massive, unberechenbare Kräfte, extreme Stoßbelastungen, harte Fremdpartikel und Chemikalienangriff. Es kommt häu zu Defekten, manchmal beträgt die MTBF gerade einmal 15–20 Stunden. Die Lebensdauer liegt in der Regel bei 100–200 Stunden.

Fehleranalyse

SKF scheute keine technischen Mühen und Mittel, um die eigentliche Ursache für das Versagen der Schlammmotor-Lager herauszufinden. Mit der SKF Methodik ging man über die reine Lageranalyse hinaus und überprüfte auch die Gesamtanwendung und das Betriebsumfeld. Ausgehend von der Analyse der verschiedenen Arten von Lagerschäden konnten extensiver Verschleiß zwischen den Ringen und Kugeln sowie Ringbrüche und gebrochene Kugeln infolge starker Stossbelastungen festgestellt werden. Die SKF Ingenieure stellten zudem fest, dass die Belastung der Lagerreihen uneinheitlich war. Anhand dieser Ergebnisse wurden die Lösungsmöglichkeiten für das Problem des vorzeitigen Lagerausfalls erarbeitet.

Prüfstandsuntersuchungen

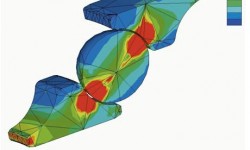

Der erste Schritt im Entwicklungsprozess galt der Erstellung zweier Versuchsaufbauten zur Simulation der Betriebsbedingungen eines realen Schlamm-Lagersatzes. Mit diesen Versuchen konnte SKF tatsächlich die Ausfallursachen nachstellen. Die Verschleißmuster und Ringbrüche – entsprechend jenen aus der Praxis, die die Ingenieure bei ihrer anfänglichen Analyse beobachtet hatten – konnten reproduziert werden. Für die Versuchsaufbauten waren die Belastungen anhand der Abmessungen des Bohrgestänges, der Dichte des zu durchbohrenden Materials und der bekannten Arbeitsdrücke berechnet worden. Bestimmte Faktoren konnten nicht mit letzter Sicherheit berechnet werden, so etwa Scherverluste entlang des Bohrstranges sowie Schneidhaltigkeit und Geometrieveränderungen der Bohrkopfschneiden. Dank seines profunden Know-hows war das SKF Team jedoch in der Lage, mit recht zutreffenden hypothetischen Werten zu arbeiten. Dies bestätigte sich im Laufe der Versuche.

Ein entscheidender Punkt der Studie an den Versuchsaufbauten war die Bestätigung der Ergebnisse der anfänglichen Lagerausfall-Analyse. Schlüssig zeigte sich nämlich eine ungleichmäßige Lastverteilung zwischen den Lagern im Satz. Die Versuche zeigten weiter, dass sich die inneren Belastungen mit dem Verschleiß verschieben. Die erste und damit die den grossen Partikeln ausgesetzte Reihe verschleißt schneller. Dadurch wird der Abstand zwischen Kugel und Lauffläche größer, bis gar kein Kontakt mehr besteht. Die Belastung geht dann auf die nächste Reihe über bis auch diese verschlissen ist. Dieser Prozess setzt sich fort bis alle Reihen gleich stark abgenutzt sind.

An den Versuchsaufbauten konnte weiterhin ein bekanntes Faktum festgestellt werden: der Kraftfluss durch die Seitenflächen des Lagers. Allerdings wurde das anfänglich in seinen Auswirkungen unterschätzt und daher nicht ernsthaft berücksichtigt. Als die Ingenieure erkannten, wie stark sich die Dimensionierung der Seitenflächen auf die Lebensdauer des Lagersatzes auswirkt, konzentrierten sie sich auf den Ausgleich der im Inneren der Lager wirkenden Kräfte. Hierbei wurde klar, dass man ein Toleranzsimulations-Programm benötigt, wie es für Design for Six Sigma entwickelt worden war. Mit diesem Tool und dem Lagerkonstruktions-Know-how des Teams wurden die Toleranzen für die einzelnen Laufflächen analysiert und die Abmessungen der Seitenflächen schrittweise geändert und somit für die Toleranzen im Lagersatz optimiert.

Werkstoffspezifikationen

Zu den einzigartigen SKF Kompetenzen gehört das profunde Wissen über Werkstoffentwicklung, insbesondere bei Stahl. Die anfängliche Analyse der Fehlerursachen machte den SKF Ingenieuren klar, dass sowohl die Stahllegierung als auch der Herstellungsprozess erheblichen Einfluss auf die Lebensdauer der Lager haben. Ausgehend von dieser Tatsache wurden durch das Ingenieurteam alternative Werkstoffe und verschiedene Stahlzusammensetzungen systematisch ausgewählt und auf Härte, Verschleißfestigkeit, Verunreinigungen und sonstige maßgebliche Faktoren untersucht. Das Resultat ist eine spezielle Stahlzusammensetzung. Diese Entwicklung der SKF Metallurgen liefert ein spezielles Korngefüge, das durch einen besonderen Wärmebehandlungsprozess maximiert ist.

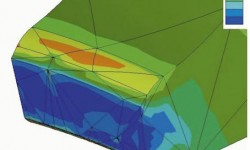

Finite-Elemente-Analyse

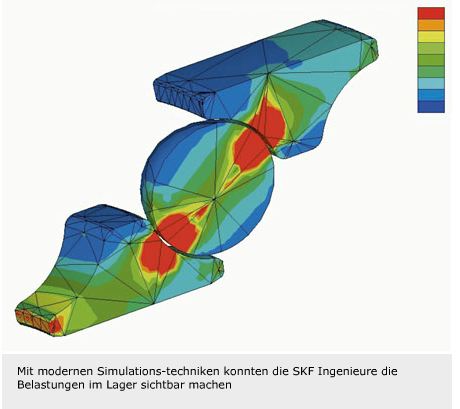

Eine Erkenntnis der Lagerschadensanalyse war auch, dass die Wahl zwischen der optimalen Kugelgröße und der verbleibenden Ringwandstärke ganz schwierig ist. Denn ein Lagersatz für Schlamm-Motoren muss extrem hohe Kräfte und Stossbelastungen aufnehmen. Größere Kugeln würden zwar die Tragfähigkeit erhöhen, sich aber wahrscheinlich negativ auf die Bruchfestigkeit der Ringe auswirken. Das Ziel war, die optimalen Querschnittsverhältnisse zu finden, mit Kugeln, die groß genug sind für die Aufnahme extremer Belastungen bei entsprechend bruchfesten Ringen. Mit Hilfe von Finite-Elemente-Analyseprogrammen und dem Lager-Know-how und spezieller Software von SKF konnten die Ingenieure die optimale Ausgewogenheit erzielen.

Für die Lebensdauer von Lagern ist die „Schmiegung“ ein Schlüsselparameter. Die Schmiegung zwischen Kugeln und Laufflächen, d.h. das Verhältnis von Kugelradius zu Laufbahnradius, hat wesentlichen Einfluss darauf, wie ein Lager in stark verunreinigtem Umfeld verschleißt und wie es auf verschiedene Belastungen reagiert. Es kann durchaus schwierig sein, den optimalen Schmiegungswert zu finden, doch die SKF Ingenieure beschäftigen sich schon seit Jahren mit diesem Phänomen. Die Optimierung der Schmiegung konnte daher auf dem grundlegenden Modell des aSKF-Faktors für die Berechnungen der Lagerlebensdauer aufbauen, extrapolierte Daten verhalfen zur Lösung.

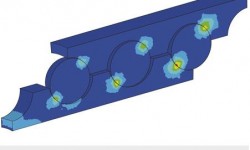

Lager-Neukonstruktion

Mit den Ergebnissen dieser umfassenden Analysen stellte SKF eine begrenzte Anzahl neu konstruierter Lager für Versuche her. Die Lager aus Spezialstahl mit verbesserter Verschleißfestigkeit, vollkugelig zur erhöhten Tragfähigkeit, passend abgestimmten Ringen für die optimale Lastverteilung und individueller interner Geometrie zur Aufnahme der hohen axialen Bohrkräfte unter Verschmutzung (Schlamm) hielten länger als die Vorgängermodelle.

Ergebnisse

Nach diesen positiven Ergebnissen an den SKF Versuchsaufbauten wurden die Lager in einen kundenseitigen Versuchsaufbau mit einer Axiallast von 310 kN integriert. Die bisherige Bestleistung der Kundenlager waren 63 Stunden MTBF. Der von SKF umgestaltete Schlammlager-Test wurde bei 86 Stunden gestoppt und auf Verschleiß hin untersucht. Die Lager waren immer noch in brauchbarem Zustand und wurden zu weiteren Einsätzen zurückgeschickt.

Man geht jetzt davon aus, dass die SKF Schlammmotor-Lagerlösung unter Vorort-bedingungen bedeutend länger einsatzfähig ist als die derzeit normalen 100-200 Stunden – in bestimmten Fällen sogar bis zu 50% länger. Diese erhöhte Zuverlässigkeit bedeutet verlängerte MTBF, erhöhte Produktivität und bessere Kostenkontrolle. Für die nächsten Jahre wird weltweit mit verstärkter Bohrtätigkeit gerechnet.

Da bietet diese verbesserte Leistungsfähigkeit den Erdölförderern einen entscheidenden Wettbewerbsvorteil angesichts zunehmend härterer Marktbedingungen.

Der SKF Konstruktionsprozess

Zur deutlichen Verbesserung der Lagerleistung und Zuverlässigkeit verwendeten die SKF Ingenieure ihre eigenen Konstruktions- und Simulationswerkzeuge für

-

die genaue Bestimmung des Verhaltens eines Lagersatzes

-

die Neukonstruktion des Lagers zur Minimierung von Spannungen und Optimierung der Tragfähigkeit

-

Versuche mit den neuen Konstruktionslösungen und Werkstoff.

Mit dem virtuellen SKF Test (Simulation) konnten die Ingenieure die Ursachen für das Problem der gebrochenen Ringe und Kugeln – übrigens zwei häu auftretende Probleme bei dieser Art von Lagern – erkennen und beheben.

Produktmerkmale:

-

Spezialstahl für alle Lagerkomponenten

-

Vollkugeliges Lager

-

Präzise abgestimmte Ringe

-

Einzigartige Lagerkonstruktion zur Aufnahme hoher axialer Lasten.

Vorteile für den Kunden:

-

Verbesserte Verschleißfestigkeit

-

Erhöhte Tragfähigkeit

-

Optimierte Lastverteilung

-

Erhöhte Robustheit

-

Verbesserte Zuverlässigkeit

-

Kundenspezifische Konstruktion