Cooper consolide le portefeuille SKF dédié à l’industrie marine

À l’instar des autres filiales de l’entreprise Kaydon Corporation acquise récemment, Cooper Roller Bearings est un nouveau venu au sein du Groupe SKF. Chose intéressante, l’entreprise partage avec sa nouvelle société mère quelques caractéristiques essentielles.

Résumé

L’arrivée de Cooper Bearings au sein du Groupe SKF permet à ce dernier d’élargir sa gamme de roulements et son expertise. Les deux entreprises jouissent toutes deux d’une longue expérience en matière de conception de roulements. Grâce à Cooper, SKF sera par ailleurs en mesure de consolider ses activités sur le marché de la propulsion navale.

Liens apparentés

Contact commercial

D. Burns, dburns@kaydon.com

Bien que de taille différente, SKF et Cooper Bearings sont très similaires. Ces deux entreprises jouissent d’une solide identité, d’une représentation partout dans le monde et d’une longue tradition d’innovation.

Leurs histoires sont également similaires. Toutes deux ont été fondées par des ingénieurs animés par l’esprit d’entreprise qui a marqué le début du 20e siècle et qu’une même quête de l’innovation a conduit à déposer de nombreux brevets d’invention. Coïncidence, c’est en 1907, l’année où Thomas Cooper a déposé le brevet d’invention du premier roulement à joint diamétral, que Sven Wingquist a fondé SKF.

Cet aspect essentiel de l’innovation constante lie aujourd’hui encore les deux entreprises. En effet, Cooper rejoint le Groupe SKF à une période particulièrement riche, marquée par l’introduction sur le marché de deux nouveaux types de roulements au cours des 10 dernières années.

Ces deux introductions sont le résultat d’une stratégie de ciblage visant les applications de propulsion navale. Des années d’expérience et de dialogue avec des fabricants d’hélices à pas variable ou fixe, d’accouplements et d’arbres, ainsi qu’avec des bureaux d’étude, des chantiers navals et des propriétaires de navires, permettent aux ingénieurs de conception et de maintenance d’identifier, surveiller et répondre aux besoins fluctuants et aux tendances qui fleurissent au sein de ce secteur. C’est ce qui a permis à Cooper à la fois d’élargir et d’améliorer sa gamme de produits (Fig. 4).

Des solutions « sur mesure »

La marque niche Cooper est idéalement positionnée pour répondre aux besoins d’une variété d’applications et de secteurs qui n’étaient probablement pas aussi bien couverts par les gammes de produits standard SKF.

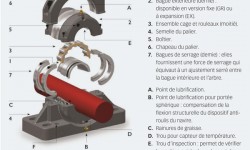

Le roulement à rouleaux à joint diamétral Cooper (Fig. 1), par exemple, évite d’avoir à démonter l’équipement auxiliaire. Les avantages offerts par ce roulement, en termes de réduction de l’encombrement et de facilité de la maintenance et du remplacement, sont ainsi très appréciés dans un éventail de segments de l’industrie. Les opérations de maintenance et de remplacement sont encore plus faciles en cas d’utilisation conjointe avec la solution d’alignement d’arbre SKF Vibracon (Fig. 6).

Pour le segment maritime en particulier, l’utilisation du roulement à rouleaux à joint diamétral pour supporter les arbres d’entraînement des hélices apparaît de plus en plus comme l’alternative économique et écologique aux paliers lisses ou paliers hydrodynamiques en deux parties, car cette solution évite de devoir recourir à des systèmes de lubrification complexes par circulation d’huile et supprime ainsi les problèmes de fuite d’huile. De plus, comme le roulement et son palier sont en deux parties, il est possible de démonter, réparer ou remplacer le roulement sans avoir à démonter l’arbre d’entraînement. Dans toute entreprise, les arrêts-machines doivent absolument être évités et c’est encore plus vrai sur un navire en mer.

Des années de travail ciblé sur ce secteur ont également permis à Cooper de prendre conscience de problèmes particuliers et des besoins de ces clients, ce qui a donné lieu à l’amélioration en continu du produit standard par le biais d’une multitude d’innovations progressives (Fig. 1). Ces adaptations sur mesure consistent en des modifications de l’exécution standard du roulement proprement dit, ainsi que de son palier.

Concernant le palier, Cooper, qui est une entreprise à intégration verticale, dispose d’installations de fonderie au sein de son usine de production basée au Royaume-Uni. Cela lui permet d’adapter les paliers pour inclure des caractéristiques comme des trous d’inspection et de lubrification et également de varier les matériaux, de la fonte grise de qualité standard à l’aluminium qui permet de répondre aux exigences de réduction du poids total pour des navires, comme les ferries express et les navires de garde-côtière, caractérisés par des vitesses supérieures.

Cette volonté de Cooper d’améliorer sa gamme de produits existante pour répondre à des besoins individuels est illustrée par l’association d’un palier applique et d’un roulement à rouleaux à joint diamétral (Fig. 2) comme alternative aux joints coûteux de type « étanchéité de cloison ».

La proximité étroite du roulement et des joints permet d’éviter les défauts d’alignement entre l’arbre et le joint causés lorsque le joint de type « étanchéité de cloison » est séparé du roulement.

Roulements Cooper série 100

Compte tenu de la demande du marché pour des navires plus légers et plus rapides, les arbres en carbone tendent à remplacer les arbres en métal sur une gamme de plus en plus large de navires.

L’utilisation du carbone permet une réduction considérable du poids de l’arbre et, par conséquent, des charges radiales supportées par le roulement. Or, de très faibles charges appliquées sur un roulement peuvent causer des problèmes spécifiques, en particulier un glissement des rouleaux susceptible d’entraîner une usure par adhésion sur les surfaces de roulement et, à terme, une défaillance prématurée (cf. Evolution n° 3 – 2011).

Pour remédier à ce problème, Cooper a mis au point une série plus légère basée sur une technologie de roulements à rouleaux cylindriques traditionnelle. La série 100 (Fig. 3 et 4) conserve les atouts essentiels des autres séries de la gamme Cooper, en termes de maintenance et de réduction des arrêts, découlant de la conception en deux parties mais dans une plus petite enveloppe. Elle intègre en outre une cage légère en polyamide. Cette cage est fabriquée en polyamide 4.6 en raison de la résistance supérieure de ce matériau aux températures extrêmes et aux additifs EP contenus dans les lubrifiants, par rapport au polyamide 6.6 souvent utilisé. La réduction de l’enveloppe offre comme autre avantage une réduction significative du coût par rapport à des séries de roulements plus lourdes.

Roulements Cooper à deux rangées de rouleaux coniques en deux parties

La gamme Cooper de roulements à deux rangées de rouleaux coniques en deux parties (Fig. 5), qui fait figure d’innovation radicale (par opposition aux innovations progressives mentionnées ci-dessus) dans le domaine des roulements à joint diamétral, a été mise au point au cours de la dernière décennie en réponse aux besoins des fabricants de systèmes de propulsion de navires et propriétaires de flottes.

Ce développement visait en particulier à remédier aux problèmes liés aux augmentations intermittentes des charges axiales exercées sur les arbres des navires. De nombreuses causes peuvent en être à l’origine, notamment les écarts de température, la flexion du dispositif anti-roulis et des réactions au niveau des accouplements, mais, dans tous les cas, ils sont le résultat d’une tendance du secteur à augmenter la densité de puissance pour une taille d’arbre donnée.

Cooper a ainsi été amené à mettre au point le premier roulement à deux rangées de rouleaux coniques en deux parties commercialisé dans le monde.

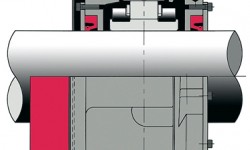

Conçues pour reprendre des charges axiales dans les deux directions, les deux rangées de rouleaux coniques sont disposées « dos-à-dos » avec un angle de contact d’environ 15 degrés. Ceci permet au roulement de supporter n’importe quelle combinaison de charges radiale et axiale. L’association de ce type de roulements avec des roulements à rouleaux cylindriques à joint diamétral de type à expansion constitue une excellente solution pour une grande variété de conditions de propulsion de navires (Fig. 6).

Conclusion

La gamme de roulements à rouleaux Cooper constitue un ajout important au portefeuille de plus en plus étoffé des solutions complètes SKF à destination de l’industrie marine (Fig. 6), qui contenait déjà des produits de surveillance conditionnelle, d’alignement d’arbre et des paliers hydrodynamiques.

En matière de technologie de propulsion, les clients ont désormais le choix entre les solutions de roulements à éléments roulants SKF traditionnelles, les solutions de paliers hydrodynamiques fournies par BVI et les roulements alternatifs à joint diamétral proposés par Cooper. Ils disposent ainsi de trois fois plus d’expérience, de fiabilité et de savoir-faire technique auprès d’un unique fournisseur : SKF.

Séries de roulements : la gamme actuelle est la plus large disponible sur le marché ; elle couvre une grande variété de conditions de charge.

Série 100 : compacte et légère, elle offre une capacité de charge élevée dans une enveloppe réduite et est particulièrement adaptée aux applications dans lesquelles la charge radiale s’avère trop faible pour les roulements des autres séries.

Série 01 : les roulements de cette série, la plus populaire de toutes, sont des unités robustes capables de supporter la plupart des conditions de charge et vitesse, caractéristiques des arbres de propulsion.

Série 02 : roulements robustes destinés à des applications exigeantes, les unités de la série 02 sont fréquemment utilisées dans des montages de paliers fixes et sur des arbres plus lourds.

Série 03 : conçus pour supporter des conditions de charge extrêmement élevées, fréquentes sur les navires tels que les brise-glace, les roulements de la série 03 sont les plus lourds de la gamme de roulements à rouleaux cylindriques Cooper.

1DT : exclusivité Cooper, ces roulements à rouleaux coniques à joint diamétral à angle intermédiaire constituent une excellente solution pour les charges axiales transitoires induites par les écarts de température, le mouvement de la coque ou des réactions dans les accouplements. Les deux rangées de rouleaux disposées dos à dos peuvent supporter des charges axiales s’exerçant dans les deux directions en plus des charges radiales.