Surveillance des applications critiques en mer

Les performancesde certains éléments de machines, comme les réducteurs principaux, turbocompresseurs, propulseurs et turbines à vapeur sont déterminantes pour la disponibilité, la fiabilité et le rendement d’un navire.

En bref

La maintenance conditionnelle, basée sur des techniques efficaces de surveillance des paramètres, offre aux compagnies maritimes des avantages significatifs à travers une planification optimale de la maintenance et des études de classification simplifiées. Elle les aide, en outre, à améliorer la fiabilité et la disponibilité des machines les plus critiques.

Grâce à son expertise en matière d’ingénierie, SKF aide depuis des années les fabricants d’équipements d’origine et les utilisateurs finaux à améliorer la conception et la fiabilité des équipements maritimes.

En associant à cette compétence technique son vaste portefeuille de produits et services d’optimisation de l’efficacité des équipements, SKF s’est imposé comme leader mondial. Il occupe aujourd’hui le premier rang en tant que fournisseur de solutions de maintenance conditionnelle pour le secteur de la construction navale.

Dans le domaine maritime, certains composants sont particulièrement importants pour le bon fonctionnement du navire. Les techniques de maintenance conditionnelle et de surveillance jouent un rôle de plus en plus déterminant dans l’amélioration de la fiabilité opérationnelle des

« équipements critiques » d’un navire.

Les performancesde certains éléments de machines, comme les réducteurs principaux, turbocompresseurs, propulseurs et turbines à vapeur sont déterminantes pour la disponibilité, la fiabilité et le rendement d’un navire.

Voici quatre études de cas dans lesquelles la technologie et des pratiques de maintenance conditionnelle ont été appliquées afin de garantir une disponibilité maximale et un fonctionnement sûr des équipements critiques d’un navire.

La maintenance conditionnelle repose sur l’évaluation continue ou périodique de l’état mécanique et électrique de machines ou systèmes à partir d’observations et/ou d’enregistrements de paramètres de mesure pertinents.

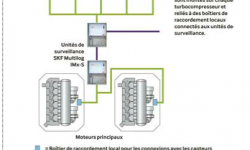

TURBOCOMPRESSEURS DE MOTEURS PRINCIPAUX ET AUXILIAIRES DE MÉTHANIERS

Un nombre croissant de méthaniers sortis de chantiers navals coréens sont équipés de moteurs diesels ou bicombustibles. Une grande compagnie maritime a récemment consulté SKF en quête d’un système de surveillance adapté pour les turbocompresseurs des moteurs principaux et auxiliaires (neuf par navire). Parmi les exigences formulées concernant le système de surveillance, se bild uraient la possibilité de mesures en continu et une connexion au dispositif de contrôle et de surveillance du navire (DCS) pour une alerte immédiate en cas d’écarts imprévus des paramètres des machines.

SKF a préconisé l’utilisation du système de surveillance On-Line SKF Multilog, IMx-S, dédié à la surveillance vibratoire. Le système SKF permet d’effectuer des mesures multicanaux (16 ou 32 voies), incluant des acquisitions synchrones et une conse bild uration flexible pour supporter des conditions de fonctionnement variées. Le SKF Multilog IMx-S transfère les données automatiquement vers un serveur de base de données et vers le logiciel d’analyse de SKF, connu sous le nom de SKF @ptitude Analyst. Le système SKF Multilog IMx-S est connecté au système DCS du navire, ce qui permet de comparer également d’autres paramètres de fonctionnement comme la vitesse du moteur. Le schéma du système est représenté sur la se bild .1.

Outre les mesures en continu réalisées par les unités Multilog IMx-S, des données sont collectées de façon périodique sur près de 200 machines auxiliaires grâce à la technologie de maintenance conditionnelle portable. Ces données sont ensuite transmises par le biais du système de communication du navire à un centre de diagnostic à distance SKF spécialisé dans les applications maritimes en vue d’analyses complémentaires. Le service d’analyse à distance fourni par des ingénieurs, spécialistes en maintenance conditionnelle et experts en applications maritimes, apporte à l’équipage du navire la garantie d’être informé au plus tôt de toute dégradation de la machine et de bénéficier de recommandations sur les actions de maintenance à mettre en place.

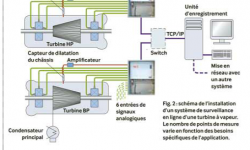

TURBINE DE PROPULSION À VAPEUR SUR DES MÉTHANIERS

Même si les moteurs diesels et bicombustibles se sont progressivement imposés sur les gros méthaniers, les turbines à vapeur demeurent une alternative courante pour les navires de petit à moyen tonnage.

La conception du système de surveillance peut varier en fonction des besoins spécifiques de la compagnie maritime et des exigences de l’application. Les systèmes de surveillance portables offrent généralement la solution idéale pour les programmes de maintenance conditionnelle à bord, tandis que les systèmes de surveillance en ligne sont plus appropriés pour la surveillance des turbines à vapeur. La se bild . 2 présente le schéma simplifié d’une installation de turbine.

L’analyse vibratoire est une technique puissante qui permet d’évaluer l’état mécanique des turbines à vapeur et réducteurs. Les valeurs de référence mesurées au cours de l’installation et de la mise en service du système aident à définir des niveaux d’alarmes adaptés. Grâce aux données de mesure stockées, des courbes de tendances peuvent être facilement générées pour évaluer des changements et planifier des interventions de maintenance.

RÉDUCTEURS PRINCIPAUX SUR DES PAQUEBOTS

Les exigences techniques relatives à la conception du système de propulsion sont de plus en plus élevées en raison de l’augmentation constante de la puissance des moteurs d’entraînement et d’une volonté croissante de réduction du poids.

Une compagnie de croisières a récemment contacté SKF pour l’inspection et son expertise des engrenages du système de propulsion principal des navires.

Grâce à sa présence mondiale, SKF a pu identifier avec la compagnie un point d’embarquement pour permettre à un spécialiste de la maintenance conditionnelle SKF de monter à bord du navire afin d’inspecter les réducteurs. L’inspection visuelle des alésages de palier (se bild . 3), combinée à l’analyse vibratoire, a permis à SKF de fournir au client une bonne évaluation de l’état des réducteurs et de formuler des recommandations concernant les futures interventions de maintenance. Les informations collectées ont, par ailleurs, été stockées dans une base de données en vue d’établir une tendance périodique des paramètres importants.

PROPULSEURS DE PLATES-FORMES/INSTALLATIONS DE FORAGE

Les plates-formes et bateaux de forage utilisent souvent des systèmes de propulsion et propulseurs de positionnement (se bild . 4). Ces derniers se bild urent eux aussi parmi les équipements critiques pour lesquels une fiabilité opérationnelle très élevée est exigée.

Récemment, SKF a travaillé, en étroite collaboration avec un fabricant d’équipements d’origine, au développement d’un système de maintenance conditionnelle adapté aux propulseurs sur une toute nouvelle plate-forme de forage dans le golfe du Mexique.

Cette collaboration étroite a permis d’adapter la conception du propulseur pour permettre l’utilisation d’un système de surveillance complet pour chacun des roulements et engrenages qui constituent le système de propulsion. Le système de surveillance en ligne de SKF surveille non seulement les niveaux de vibration des roulements et des engrenages, mais aussi les niveaux de contamination et la température de l’huile. Grâce au déclenchement logique conse bild uré sur « état », les données sont collectées dans des conditions de fonctionnement similaires, pour une comparaison précise des paramètres des machines.

Comme pour le système de surveillance des turbocompresseurs, les données de surveillance sont transmises par l’intermédiaire du système de communication de la plate-forme au centre de diagnostic à distance SKF. Les résultats fournis par l’analyse SKF sont communiqués à l’opérateur et au fabricant dans le but d’optimiser la fiabilité de fonctionnement des équipements critiques.