Cuscinetti magnetici per migliorare il rendimento degli impianti di trattamento acque

In un mondo di risorse limitate, l’acqua pulita assume sempre più valore. Fare in modo che l’acqua venga utilizzata con criterio è una priorità per tutti. La SKF è impegnata nel rendere più efficiente il trattamento delle acque reflue e opera per contribuire a ridurre l’impatto sull’ambiente di tale processo con l’impiego di motori a magneti permanenti e della tecnologia dei cuscinetti magnetici attivi.

Sintesi

Nella sua qualità di leader mondiale nei sistemi di cuscinetti magnetici attivi, la SKF ha fatto da pioniere nell’uso di questa tecnologia sin dal 1976. Già utilizzata in numerose applicazioni avanzate nell’industria del petrolio e del gas, dell’energia, dei semiconduttori e delle macchine utensili, ha considerevoli potenzialità nel settore del trattamento delle acque reflue nei termini di una maggiore efficienza. I motori PM ad alta velocità muniti di cuscinetti magnetici attivi offrono il vantaggio di minore necessità di manutenzione, minori consumi di energia, ridotta rumorosità e assenza di lubrificazione, a tutto vantaggio della riduzione dei costi di possesso. Il motore e i cuscinetti magnetici si basano sulla sperimentata tecnologia ampiamente utilizzata nel settore dei chiller per il condizionamento d’aria.

Link correlati

Contatto vendite

Askar Gubaidullin, Askar.Gubaidullin@skf.com

Per soddisfare la domanda sempre più impellente di maggiore efficienza da parte dell’industria di trattamento delle acque, la SKF ha elaborato una soluzione innovativa e sostenibile per le soffianti centrifughe di aerazione a comando diretto. La SKF offre una nuova serie di motori a magneti permanenti ad alta velocità (motori PM), muniti di cuscinetti magnetici attivi (Active Magnetic Bearing, AMB) e dotati di controller di ultima generazione (Magnetic Bearing Controller, MBC). La potenza varia da 75 a 350 kW, con velocità di rotazione fino a 35.000 giri/min.

Questa gamma di motori ad alto rendimento privi di olio presenta caratteristiche che migliorano le prestazioni delle soffianti. Diversamente dai tradizionali motori a induzione, i motori PM per esempio non variano il rendimento quando operano a metà carico. La soluzione SKF ad azionamento diretto per le soffianti di aerazione prevede anche un minor numero di parti meccaniche rispetto ai sistemi tradizionali, il che significa minori necessità di manutenzione e maggiore affidabilità. I cuscinetti magnetici incorporano potenti dispositivi di monitoraggio e diagnostica, atti a identificare possibili inconvenienti e prevenire guasti agli impianti. I prodotti sono stati presentati alla Fiera di Hannover ad aprile del 2013 e hanno suscitato un notevole interesse nel mondo dei costruttori di soffianti. Grazie all’elevato rendimento, la soluzione SKF per i sistemi di soffianti di aerazione è inclusa nel portfolio SKF BeyondZero.

Trattamenti biologici delle acque reflue

Si pensa che entro il 2030, quasi la metà della popolazione mondiale potrebbe fronteggiare una scarsità d’acqua, con una domanda superiore del 40% all’offerta. Quindi è sempre più indispensabile progettare trattamenti delle acque che siano più avanzati ed efficienti. Nei trattamenti di tipo biologico, si usano soffianti per iniettare aria compressa nei serbatoi di aerazione al fine di favorire lo sviluppo dei batteri aerobici, che usano l’ossigeno per scomporre i resti organici presenti nelle acque di scarico.

Le soffianti centrifughe tradizionali, che sono azionate da un motore a induzione tramite ingranaggi e sono montate su bronzine, normalmente sono soggette a perdite di potenza e a problemi di usura; i costi di manutenzione sono alti. Inoltre queste macchine consumano energia, normalmente il 50% o più di quella utilizzata dall’intero impianto di trattamento. Infatti circa l’80% dei costi complessivi di una soffiante si riferiscono al consumo di energia. Quindi il loro prezzo di acquisto è di gran lunga meno importante del costo totale di possesso. Sotto lo stimolo dell’aumento dei prezzi dell’energia e dell’evoluzione della tecnologia, si è creato un maggiore interesse nei confronti delle più efficienti soffianti centrifughe a velocità variabile e azionamento diretto.

Un’ovvia sinergia

La soluzione SKF abbina la tecnologia avanzata costituita dai motori sincroni a magneti permanenti a quella dei cuscinetti magnetici attivi, sfruttando il meglio di entrambe, ossia l’elevato rendimento dei primi e l’eccezionale affidabilità dei secondi.

Il motore a magneti permanenti è del tipo sincrono trifase a corrente alternata, dotato di avvolgimenti sullo statore e di magneti permanenti sul rotore (fig. 1). Quest’ultimo segue il campo elettromagnetico creato dallo statore e ruota alla sua stessa velocità: in altre parole la rotazione è sincronizzata con la frequenza della corrente. I magneti permanenti sono costituiti da terre rare, sono montati direttamente sull’albero del rotore e sono trattenuti da una boccola di fibra di carbonio. La velocità di rotazione è controllata dall’azionamento a velocità variabile.

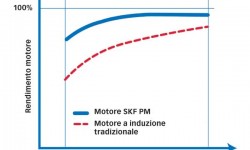

I motori PM offrono vantaggi notevoli rispetto ai normali motori a induzione, soprattutto un maggior rendimento (fino all’98%), che si può ottenere entro un ampio campo operativo (fig. 2); più compatti e leggeri, presentano un diagramma coppia-velocità eccellente e hanno una lunga durata e un’elevata densità di potenza. Possono operare entro un’ampia gamma di velocità (ad es. tra i 10.000 e i 35.000 giri/min). L’azionamento diretto, con la girante montata direttamente sull’albero del motore stesso, elimina gli ingranaggi e gli altri componenti meccanici a questi associati, rendendo il sistema più affidabile e riducendo in modo significativo la necessità di manutenzione.

I cuscinetti magnetici attivi sono dispositivi meccatronici avanzati che, mediante un campo magnetico, mantengono sollevato l’albero rotante o stazionario assicurandogli un supporto senza contatto. La posizione dell’albero viene mantenuta in quanto su di esso si esercitano forze elettromagnetiche controllate in senso radio-assiale.

Il sistema comprende parti elettromeccaniche (cuscinetti, sensori) ed elettroniche (il controller). La soluzione elaborata per le soffianti consiste in due cartucce statoriche identiche che esercitano sull’albero forze radiali e assiali. Ciascuna cartuccia comprende il cuscinetto vero e proprio, i sensori di posizionamento, le sonde per la temperatura e i cuscinetti ausiliari a sfere. I sensori di posizionamento misurano gli spostamenti dell’albero in senso radiale e assiale con una precisione inferiore al micron. I cuscinetti sono realizzati secondo la classe H di isolamento (con una temperatura massima di lavoro di 180 °C). I cuscinetti ausiliari sono dispositivi di sicurezza e servono per supportare l’albero quando si ferma, ma non sono in contatto quando i cuscinetti magnetici sono eccitati. Nelle eventuali situazioni critiche quando il carico supera la capacità degli AMB, tali cuscinetti supportano l’albero rotante e impediscono qualsiasi contatto tra il rotore e lo statore. Per l’applicazione in questione il gioco radiale, ossia il traferro, è di circa 500 micron. Quindi non c’è contatto, né usura, né necessità di lubrificazione.

Il controller MBC è costituito essenzialmente da un processore digitale di segnale (Digital Signal Processor, DSP), che è il cervello del sistema, e da un amplificatore di potenza che fornisce la corrente elettrica ai cuscinetti magnetici per generare il campo magnetico. Il DSP acquisisce dai sensori di posizionamento i dati sulla posizione dell’albero con un’elevata frequenza di campionamento (ad es. 15 kHz), corregge gli errori per mezzo di sofisticati algoritmi e regola la potenza degli amplificatori in modo che l’albero sia mantenuto nella posizione radiale e assiale predefinita.

I sistemi AMB conferiscono rigidezza e azione di smorzamento e possono influenzare il comportamento dinamico del rotore. Rigidezza e smorzamento dei cuscinetti sono resi ottimali da sofisticati algoritmi matematici, in modo da ottenere un funzionamento stabile della macchina in un’ampia gamma di condizioni operative. Tale controllo attivo costituisce la differenza fondamentale rispetto ai cuscinetti tradizionali e fornisce numerosi vantaggi per quanto riguarda il controllo delle vibrazioni e degli squilibri. L’assorbimento di potenza del sistema di controllo è molto basso. Per esempio, il controller di ultima generazione impiegato nei motori da 75-350 kW è inferiore ai 200 W.

Il sistema è dotato di un alimentazione ausiliaria per mantenere la levitazione magnetica nel caso di una caduta della rete. In caso di blackout il motore passa in modalità generatore per fornire potenza ai cuscinetti magnetici fino a che l’albero non rallenta e poi si ferma appoggiandosi sui cuscinetti ausiliari a sfere senza provocare danni.

Questi motori sono forniti completamente assemblati e pronti a ricevere la girante e la chiocciola del cliente (fig. 3). A seconda della potenza del motore e dell’entità di raffreddamento richiesto, l’alloggiamento del motore può essere raffreddato con aria o acqua. Le unità raffreddanti (ventilatore, scambiatori di calore, pompe) sono a carico del cliente. Il controller MBC è integrato con l’azionamento a velocità variabile e il resto dell’elettronica nell’unità soffiante. Le comunicazioni tra l’MBC e il controller della soffiante sono realizzate mediante il protocollo Modbus. Inoltre il monitoraggio dei parametri operativi e il rilevamento delle anomalie possono essere effettuati con un PC esterno attraverso una porta ethernet e con l’ausilio della suite software MBScope (fig. 4). L’azionamento a velocità variabile può essere fornito da diversi costruttori autorizzati. Il motore e l’elettronica sono successivamente inseriti in un’incastellatura del cliente pronta per l’installazione sull’impianto di trattamento acque (fig. 5). La tipologia della fornitura può variare dai semplici componenti principali al pacchetto completo, lasciando al cliente la flessibilità di progettazione o assicurandogli i vantaggi di una fornitura single-source.

Vantaggi

L’abbinamento tra un motore PM ad alta velocità e i cuscinetti AMB presenta molti vantaggi:

- maggior rendimento con carichi sia nominali sia parziali – guadagno del 10% rispetto ai motori tradizionali

- maggiore affidabilità delle apparecchiature

- praticamente assenza di manutenzione

- strumenti diagnostici potenti per gli utilizzatori

- il controllo dei processi ottimizzato

- maggiore durata di esercizio

- riduzione dei costi di fabbricazione, grazie alla configurazione compatta

- minore rumorosità

- accordo con le richieste dei regolamenti.

L’offerta sopra descritta soddisfa tutti questi requisiti e rappresenta la scelta tecnologica del futuro.

Caso pratico

In un impianto di trattamento acque reflue in Francia, che serve una città di 100.000 abitanti e un’industria locale, erano in funzione quattro soffianti a lobi da 80 kW, che presentavano vari inconvenienti, in particolare guasti frequenti, elevati consumi di energia, forte rumorosità e problemi nei processi di trattamento. Dopo averle sostituite con due nuove soffianti centrifughe da 120 kW munite di motori a magneti permanenti SKF ad alta velocità, si sono avuti subito risultati molto soddisfacenti. Le soffianti a velocità variabile della soluzione SKF hanno semplificato la regolazione della portata, migliorando notevolmente il processo di trattamento. La rumorosità è scesa da 110 dBA a 70 dBA, mentre sono considerevolmente calate le esigenze di manutenzione. La riduzione complessiva dell’energia utilizzata è stata ancora più impressionante. Dopo solo un anno di lavoro le soffianti hanno ridotto di 375 tonnellate le emissioni di CO2 dell’impianto e consentito un risparmio di 54.000 euro di costi operativi. Il passaggio alle più efficienti soffianti con cuscinetti magnetici ha consentito di ammortizzare le spese in minor tempo (meno di due anni) semplicemente grazie ai risparmi di energia.

Quanto sopra documenta bene la strategia da seguire per ridurre i costi operativi. L’accorta scelta dell’apparecchiatura giusta ha consentito notevoli risparmi in termini monetari.

Nuove forniture

Alcuni dei maggiori produttori mondiali di soffianti hanno già iniziato ad adottare la soluzione SKF. Prendiamo a esempio l’AyrJet® Series 100, la soffiante compatta prodotta dall’americana Spencer Turbine Co. e azionata da un motore SKF da 75 kW. Questa turbo-soffiante, monostadio, ad alta velocità e alto rendimento è stata presentata al WEFTEC, il maggiore evento fieristico nordamericano dedicato all’acqua, che si è tenuto a ottobre del 2013. Mike Walther, presidente e CEO della Spencer Turbine ha dichiarato: “Le prestazioni, l’affidabilità e la durata dei nostri prodotti si basano sulla solida collaborazione con i nostri fornitori. La Spencer lavora in stretto contatto con loro per essere certa che i prodotti finali siano della massima qualità e soddisfino le esigenze specifiche dei nostri clienti nel settore del trattamento delle acque”.

Un altro esempio è la Jin Tong Ling Fans Co. Ltd. della provincia dello Jiangsu, produttore leader in Cina di soffianti. L’azienda ha firmato un accordo per realizzare varie soffianti di grandi dimensioni munite di motore SKF. Le macchine sono destinate a grossi serbatoi di aerazione necessari per fornire acqua pulita ai centri urbani in rapida crescita. In Cina la domanda è enorme e ogni anno si costruiscono varie centinaia di impianti di trattamento, secondo il dodicesimo piano quinquennale (2011–2015), che ha stanziato circa 46 miliardi di euro solo per il trattamento delle acque di scarico urbane.

Per rispondere sia alle sfide globali sia alle esigenze locali, la SKF fornisce soluzioni ingegneristiche integrate. La nuova serie di motori da 75-350 kW è stata studiata per soddisfare le aspettative dei maggiori costruttori mondiali di soffianti.

BeyondZero è un marchio del Gruppo SKF

MBScope è un marchio registrato del Gruppo SKF

La storia:

Nel 1976 la francese S2M, allora una consociata SKF, era stata la prima al mondo a commercializzare i cuscinetti magnetici per una pompa turbo-molecolare per il vuoto, destinata all’industria dei semiconduttori. L’azienda introdusse nel 1985 i cuscinetti magnetici per il primo compressore di gas naturale senza olio.

La S2M venne poi acquisita al cento per cento dal Gruppo SKF nel 2007. Oggi la SKF Magnetic Mechatronics dà lavoro a più di 250 persone in tutto il mondo e ha un fatturato annuo di 50 milioni di euro. La sede è a Vernon, in Francia (80 km a ovest di Parigi) e integra centri di ricerca e sviluppo, ingegneria, produzione, marketing e servizio.

Recentemente sono stati scelti cuscinetti magnetici SKF S2M per equipaggiare i compressori e i motori ad alta velocità per i sistemi sottomarini di compressione del gas situati nel Mare del Nord in Norvegia. Nel settore del petrolio e del gas il marchio SKF S2M Magnetic Bearings è ben conosciuto e gode di un’ottima reputazione. Oltre che all’industria del petrolio e del gas l’azienda fornisce motori PM oil-free a importanti costruttori di organi rotanti industriali e commerciali.