L’approche magnétique pour améliorer le rendement des stations d’épuration

Dans un monde de ressources finies, l’eau pure est un bien de plus en plus précieux. Une gestion raisonnée de l’eau est devenue une priorité mondiale. SKF est engagé dans l’amélioration du rendement du traitement des eaux usées et contribue à réduire l’impact de ce process sur l’environnement grâce à la technologie des moteurs à aimants permanents et paliers magnétiques actifs.

Résumé

En tant que leader mondial des systèmes de paliers magnétiques actifs, SKF n’a cessé d’innover dans l’utilisation de cette technologie depuis 1976. Déjà mise en œuvre dans une variété d’applications de pointe au sein des secteurs des hydrocarbures, de l’énergie, des semi-conducteurs et des machines-outils, elle représente un potentiel considérable pour des solutions plus efficaces à destination des installations de traitement des eaux usées. Les moteurs à aimants permanents à grande vitesse équipés de paliers magnétiques actifs cumulent les avantages, avec des besoins en maintenance réduits, de faibles niveaux sonores et des propriétés autolubrifiantes qui contribuent à la réduction du coût total de possession. Le moteur et les paliers magnétiques reposent sur une technologie éprouvée largement utilisée dans les applications de refroidisseurs pour systèmes de climatisation.

Liens apparentés

Contact commercial

Askar Gubaidullin, Askar.Gubaidullin@skf.com

Pour répondre à la croissance rapide de la demande d’équipements à haut rendement, SKF a mis au point une solution innovante et durable pour les soufflantes d’aération centrifuges à entraînement direct. SKF propose une nouvelle gamme de moteurs à aimants permanents à grande vitesse équipés de paliers magnétiques actifs et de leur système de contrôle de dernière génération. La puissance délivrée s’étend de 75 kW à 350 kW, pour des vitesses de rotation pouvant atteindre les 35 000 tr/min.

Cette gamme de moteurs sans lubrifiant, à haut rendement, présente un certain nombre de caractéristiques qui améliorent les performances d’une soufflante. Par exemple, contrairement aux moteurs à induction traditionnels, le rendement reste le même à demi-régime et demi-charge. La solution SKF pour systèmes de soufflantes d’aération utilise en outre un nombre réduit de pièces mécaniques par rapport à des systèmes d’entraînement conventionnels, ce qui diminue les besoins de maintenance tout en améliorant la fiabilité. Les paliers magnétiques intègrent de puissantes fonctionnalités de surveillance et de diagnostic qui permettent aux clients d’identifier des problèmes potentiels et d’empêcher l’apparition de pannes de l’équipement. Le produit a été présenté à la Hannover Messe, en Allemagne, en avril 2013 et a suscité un vif intérêt parmi les fabricants de soufflantes du monde entier. Son rendement énergétique élevé vaut à la solution SKF pour systèmes de soufflantes d’aération de figurer au portefeuille BeyondZero de SKF.

Le traitement biologique des eaux usées

D’ici 2030, selon certaines prévisions, près de la moitié de la population mondiale pourrait être touchée par la pénurie d’eau, avec une demande supérieure de 40 % à l’offre. La mise au point d’un traitement des eaux usées plus performant s’avère de plus en plus nécessaire. Dans le cadre du traitement biologique, les soufflantes injectent de l’air comprimé dans les cuves d’aération pour permettre à des millions de bactéries aérobies de décomposer les déchets organiques présents dans les eaux usées.

Les soufflantes centrifuges traditionnelles, dont la conception repose sur un moteur à induction, une boîte de vitesse dotée d’engrenages et des roulements lubrifiés par film d’huile, sont sujettes à des problèmes d’usure et de pertes de puissance importantes. Les coûts de maintenance associés à cette technologie conventionnelle sont élevés. De plus, les soufflantes sont gourmandes en énergie : elles sont généralement à l’origine de 50 % ou plus de la consommation totale d’énergie de la station d’épuration. Concrètement, la consommation d’électricité peut représenter jusqu’à 80 % des coûts du cycle de vie d’une soufflante. Le prix d’achat initial de l’équipement est par conséquent bien moins important que le coût total de possession. Sous l’impulsion de la hausse des prix de l’énergie et de l’évolution de la technologie d’entraînement, les compresseurs (soufflantes) centrifuges à entraînement direct à vitesse variable, capables d’atteindre des rendements supérieurs, sont devenus incontournables.

Une synergie naturelle

Cette solution SKF combine les technologies de pointe des moteurs synchrones à aimants permanents et des paliers magnétiques actifs. Elle allie les avantages offerts par ces deux innovations : un rendement élevé permis par la technologie des moteurs à aimants permanents et une fiabilité inégalée grâce aux paliers magnétiques.

Le moteur à aimants permanents est un moteur électrique synchrone à courant alternatif triphasé constitué d’enroulements statoriques et d’aimants permanents sur le rotor (Fig. 1). Le rotor se comporte comme une boussole sous l’influence du champ électromagnétique généré par le stator. Le rotor tourne à la même vitesse que le champ magnétique du stator ; en d’autres termes, la rotation de l’arbre est synchronisée avec la fréquence du courant. Les aimants permanents en terres rares sont montés directement sur l’arbre et retenus par une bague en fibre de carbone. La vitesse de rotation est contrôlée par l’entraînement à vitesse variable.

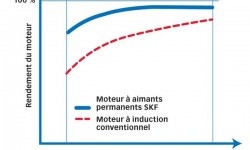

La technologie des moteurs à aimants permanents offre des avantages significatifs par rapport aux moteurs à induction classiques. Elle permet avant tout d’atteindre un rendement supérieur, jusqu’à 98 %, sur une plage de fonctionnement étendue (Fig. 2). Le moteur est plus compact et plus léger. Il présente une excellente courbe couple/vitesse, une durée de service supérieure et une densité de puissance élevée. Il convient à une plage de vitesse étendue (de 10 000 à 35 000 tr/min). La configuration d’entraînement direct, dans laquelle le rotor est monté directement sur l’arbre moteur, se traduit par la suppression des engrenages et autres pièces mécaniques associées présents dans les configurations classiques. Il en résulte une fiabilité accrue et des besoins de maintenance nettement réduits.

Un palier magnétique actif est un dispositif mécatronique de pointe qui fait léviter un arbre tournant ou fixe par le biais d’un champ magnétique, assurant ainsi un support sans contact. L’arbre est maintenu en position par l’application de forces électromagnétiques contrôlées sur le rotor dans les deux directions : radiale et axiale.

Le système est constitué d’éléments électromécaniques (roulements, capteurs) et électroniques (contrôleur). La solution mise au point pour l’application de soufflante est constituée de deux ensembles-stators à roulements identiques exerçant des forces radiales et axiales sur l’arbre. Chaque ensemble est lui-même composé du roulement proprement dit, de capteurs de position, de sondes de température et de roulements auxiliaires. Les capteurs de position mesurent les déplacements radiaux et axiaux de l’arbre avec une précision de moins d’un micromètre. Les roulements sont conçus et fabriqués dans la classe d’isolation H (température maximale de fonctionnement pouvant atteindre jusqu’à 180 °C). Les roulements auxiliaires constituent un dispositif de sécurité qui soutient l’arbre à l’arrêt mais n’est pas en contact lorsque les paliers magnétiques sont sous tension. Dans certaines situations critiques, lorsque la charge excède la capacité des paliers magnétiques, ces roulements à billes supportent l’arbre en rotation et empêchent tout contact entre le rotor et le stator. Dans cette application, le jeu radial ou l’entrefer entre le stator et le rotor est d’environ 500 micromètres. Cette conception n’induit aucun contact et, par conséquent, aucune usure de pièces, ni besoin de lubrification.

Le contrôleur électronique de paliers magnétiques (MBC) est constitué essentiellement d’un processeur de signaux numériques (DSP), le cerveau du système, et d’amplificateurs de puissance qui fournissent aux roulements magnétiques le courant électrique pour générer le champ magnétique. Le DSP collecte les données de position de l’arbre fournies par les capteurs de position avec un taux d’échantillonnage élevé, corrige les erreurs grâce à des algorithmes complexes et régule la puissance des amplificateurs de manière à maintenir l’arbre dans la position radiale et axiale souhaitée.

Le système de contrôle électronique assure rigidité et amortissement des forces et peut influencer le comportement dynamique du rotor en fonctionnement. La rigidité et l’amortissement des roulements sont optimisés en recourant à des algorithmes mathématiques complexes pour assurer un fonctionnement stable de l’application dans une grande variété de conditions de service. Ce type de contrôle actif constitue une différence fondamentale avec les paliers conventionnels et offre un certain nombre d’avantages, comme la maîtrise des vibrations et du balourd. Le système de contrôle de paliers magnétiques consomme très peu d’énergie. Par exemple, le contrôleur de dernière génération utilisé pour le moteur de 75-350 kW consomme moins de 200 W.

Le système est équipé d’une alimentation de secours pour maintenir la lévitation magnétique en cas de panne de secteur. En cas de panne générale, le moteur bascule en mode générateur pour alimenter les paliers magnétiques le temps que l’arbre ralentisse sa rotation et s’immobilise sur les roulements à billes, dans le but de préserver l’équipement de tout dommage.

Ces moteurs sont fournis entièrement montés et prêts à être montés dans l’ensemble roue et volute du client (Fig. 3). En fonction de la puissance du moteur et du refroidissement requis, le carter du moteur est conçu pour un refroidissement soit par air, soit par eau. Les unités de refroidissement (ventilateurs, échangeur de chaleur, pompes) sont fournies par le client. L’unité de contrôle électronique des paliers magnétiques (MBC) est regroupée avec l’unité pilotant le moteur électrique (entraînement à vitesse variable) et les autres composants électroniques de la soufflante. Le protocole utilisé pour la communication entre le MBC et le contrôleur de la soufflante est le protocole Modbus. De plus, un PC externe, doté d’un port Ethernet et de la suite logicielle MBScope (Fig. 4), peut être utilisé pour la surveillance des paramètres de fonctionnement et le dépannage. L’entraînement à vitesse variable peut être fourni par un certain nombre de fabricants agréés. Le moteur et les systèmes électroniques sont ensuite intégrés dans la machine du client pour former une solution compacte (Fig. 5) prête à être installée au sein d’une station d’épuration. Le contenu de la fourniture est variable et peut s’étendre des composants clés à une solution complète pour permettre au client de bénéficier d’une certaine flexibilité et des avantages d’une source unique d’approvisionnement.

Avantages

L’association d’un moteur à aimants permanent à grande vitesse et de paliers magnétiques présente de nombreux avantages :

• rendement supérieur sous charge nominale ou partielle : gain de 10 % par rapport à des moteurs conventionnels ;

• fiabilité accrue de l’équipement ;

• pratiquement aucune maintenance requise ;

• puissants outils de diagnostic à destination des utilisateurs ;

• contrôle du process optimisé ;

• allongement de la durée de service globale ;

• réduction des coûts de construction grâce à une conception plus compacte ;

• réduction du niveau sonore ;

• respect des exigences réglementaires.

L’offre décrite ici répond à toutes ces exigences.

Étude de cas

En France, une station d’épuration desservant une ville de 100 000 habitants et les entreprises industrielles locales utilisaient quatre soufflantes à lobes de 80 kW qui ne donnaient pas pleine satisfaction à l’exploitant pour plusieurs raisons : défaillances fréquentes, consommation élevée, bruit et anomalies dans le processus de traitement. Le remplacement de ces soufflantes à lobes par deux nouvelles soufflantes centrifuges de 120 kW équipées des solutions de moteurs à aimants permanents à grande vitesse de SKF a produit des résultats immédiats et satisfaisants. Avec les soufflantes à vitesse variable équipées de la solution SKF, la régulation du débit est devenue plus facile, ce qui a permis d’améliorer nettement le processus de traitement. Les niveaux sonores sont passés de 110 dBA à 70 dBA et les besoins de maintenance ont considérablement diminué. Les économies d’énergie ont été encore plus impressionnantes. En l’espace d’une année seulement de fonctionnement, les soufflantes équipées de la solution SKF ont permis de réduire de 375 tonnes les émissions de CO2 de la station et les coûts d’exploitation de 54 000 euros. Les économies d’énergie à elles seules ont permis de rentabiliser très rapidement (en moins de deux ans) le passage à des soufflantes à paliers magnétiques au rendement supérieur.

Ce cas constitue un exemple éloquent de stratégie de réduction des coûts d’exploitation. Le choix judicieux de l’équipement approprié a permis de réaliser des économies substantielles.

Une nouvelle offre

De grands fabricants mondiaux de soufflantes industrielles utilisent déjà la solution SKF. Prenons l’exemple de la soufflante compacte AyrJet® Série 100 fabriquée par l’entreprise américaine Spencer Turbine et équipée d’un moteur SKF de 75 kW. Cette turbosoufflante mono-étage à grande vitesse et rendement élevé a été présentée en octobre 2013 au WEFTEC, le principal événement américain consacré à la qualité de l’eau. Mike Walther, Président-directeur général de Spencer Turbine, a déclaré : « Les performances, la fiabilité et la longévité de nos produits reposent sur des partenariats solides tout au long de la chaîne d’approvisionnement. Spencer travaille en collaboration étroite avec tous ses fournisseurs pour garantir un produit final de qualité irréprochable et qui réponde aux besoins des applications spécifiques de nos clients du secteur du traitement de l’eau et des eaux usées. »

Un autre exemple est fourni par Jin Tong Ling Fans, un grand fabricant chinois de soufflantes établi dans la province du Jiangsu. L’entreprise a signé un accord portant sur le développement de plusieurs soufflantes de grandes dimensions entraînées par le moteur SKF. Ces soufflantes sont destinées aux grosses cuves d’aération requises pour approvisionner en eau pure des aires urbaines en pleine extension. La demande en Chine est considérable car des centaines de stations d’épuration sont construites chaque année. Concrètement, le 12e Plan sur cinq ans (2011-2015) prévoit 380 milliards de yuans (environ 46 milliards d’euros) d’investissement dans le traitement des eaux urbaines.

SKF fournit des solutions techniques intégrées qui permettent de faire face aux défis mondiaux et à la demande locale. La nouvelle gamme de moteurs 75-350 kW est conçue pour répondre aux attentes de tous les grands fabricants mondiaux de soufflantes centrifuges.

BeyondZero est une marque du Groupe SKF.

MBScope est une marque déposée du Groupe SKF.

Un peu d’histoire

En 1976, la société S2M a été la première au monde à commercialiser des paliers magnétiques pour une pompe à vide turbomoléculaire destinée à l’industrie des semi-conducteurs. Elle est à l’origine des paliers magnétiques utilisés dans le premier compresseur à gaz naturel sans lubrifiant au monde mis au point en 1985.

S2M a été entièrement rachetée par le Groupe SKF en 2007. SKF Magnetic Mechatronics emploie aujourd’hui près de 250 salariés dans le monde et réalise un chiffre d’affaires annuel d’environ 50 millions d’euros. Son siège à Vernon, en France, abrite des activités de recherche et développement, ingénierie, production, marketing et assistance à la maintenance.

Récemment, des paliers magnétiques supprimer SKF S2M ont été sélectionnés pour équiper des compresseurs et moteurs à grande vitesse destinés à des systèmes de compression de gaz sous-marins en mer du Nord en Norvège. Dans le secteur des hydrocarbures, la marque de paliers magnétiques SKF S2M jouit d’une excellente réputation. En dehors de l’industrie des hydrocarbures, l’entreprise fournit des moteurs PM sans huile à de grands fabricants d’équipements tournants industriels et commerciaux.