Prove al limite

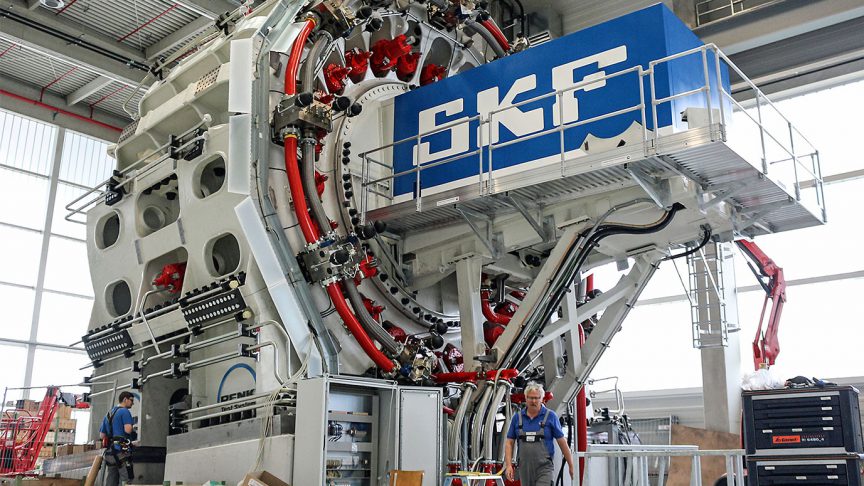

SKF ha ufficialmente inaugurato lo Sven Wingquist Test Center, il più potente centro del mondo destinato ai test su cuscinetti di grandi dimensioni. Situato in Germania, a Schweinfurt, è dotato di due giganteschi banchi prova che hanno il compito di verificare il comportamento dei cuscinetti in condizioni operative estreme. La parte principale delle attività svolte sarà indirizzata a migliorare ulteriormente sia la progettazione sia la costruzione dei cuscinetti di grandi dimensioni. Naturalmente i clienti potranno trarre beneficio dalla disponibilità di soluzioni applicative ottimizzate.

SKF dispone di molti programmi software assai potenti per il calcolo e la simulazione di tutti i tipi di cuscinetti volventi. Alcuni di essi sono molto complessi e servono a studiare il comportamento di questi componenti in ambienti virtuali. Per esempio, con il SimPro Expert specialisti altamente qualificati possono calcolare la fatica dei cuscinetti volventi sulla base della teoria estesa SKF della durata. Questo software riflette non solo anni di ricerca e sviluppo, ma anche decenni di esperienze sul campo. Lo stesso si può dire di uno strumento ancora più potente, denominato BEAST, che gli ingegneri SKF utilizzano per simulare nei minimi particolari le dinamiche interne dei cuscinetti. BEAST è un banco prova virtuale che esegue studi su carichi, momenti, ecc. all’interno del cuscinetto praticamente in ogni condizione di carico.

Un software troppo “soft” per la realtà

In verità né il citato software né qualsiasi altro programma di simulazione è sinora riuscito a riprodurre realisticamente ciò che succede all’interno dei cuscinetti di grandi dimensioni. L’esperienza ha dimostrato che alcuni cuscinetti di grandi dimensioni sono andati incontro a guasti prematuri, nonostante fossero stati calcolati assai meticolosamente, progettati con abbondanti margini di sicurezza e costruiti secondo elevati standard di qualità. E quindi ovvio che nelle applicazioni reali esistono alcuni fenomeni che non sono considerati appieno dagli algoritmi di causa ed effetto degli attuali modelli di simulazione.

Sintesi

Al momento non esiste un programma di simulazione capace di riprodurre in modo veramente realistico i fenomeni dinamici interni ai cuscinetti di grandi dimensioni. I due nuovi banchi prova nel moderno Sven Wingquist Test Center di Schweinfurt, in Germania, consentiranno approfondimenti che aiuteranno a migliorare gli attuari modelli di simulazione, rendendoli atti a fare calcoli più aderenti alla realtà. Inoltre, il know-how acquisito, che verrà sfruttato nello sviluppo dei prodotti, farà sì che le future generazioni di cuscinetti di grandi dimensioni raggiungano la massima durata possibile nelle rispettive applicazioni e nello stesso tempo possano avere minor peso e il minor attrito possibili. Mettendo tutte le cose insieme si potranno risparmiare risorse – non solo durante i test e la produzione, ma anche nella fase di messa in commercio. Ambiente e clienti ne trarranno vantaggio entrambi.

La ricerca delle cause nascoste di tali danneggiamenti è uno dei motivi per cui SKF ha deciso di investire circa 40 milioni di euro nello Sven Wingquist Test Center, il più potente centro di test del mondo per cuscinetti di grandi dimensioni, situato in Germania, a Schweinfurt. Nei due futuristici edifici del centro (fig. 1), due nuovi giganteschi banchi prova sono in grado di far funzionare e sottoporre a test estremi i cuscinetti di grandi dimensioni.

Una capacità enorme per l’energia eolica

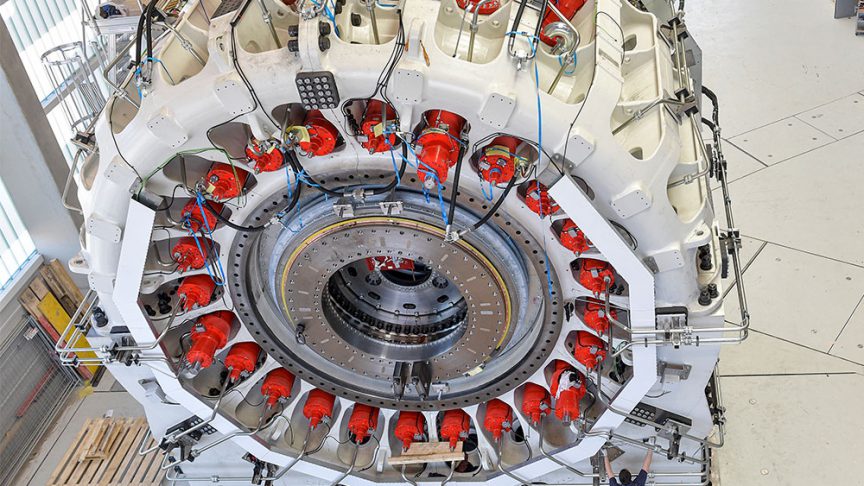

Il banco più grande (fig. 2) è il primo al mondo in grado non solo di testare singoli cuscinetti (con diametro esterno fino a 6 metri) destinati all’energia eolica, ma anche interi sistemi, includendo componenti adiacenti al cuscinetto utilizzati dal cliente. Con una dimensione complessiva di circa 9 x 11 x 8 m, l’enorme banco prova pesa circa 700 tonnellate. È equipaggiato con 64 cilindri idraulici, i quali, agendo radialmente e assialmente, possono applicare carichi dinamici pari a parecchi meganewton.

I cilindri idraulici agiscono su un grande disco in acciaio di 7 metri di diametro e del peso di 125 tonnellate (fig. 3), che ruota all’interno del banco e serve a trasferire le forze esercitate dai cilindri stessi a un adattatore a cui è fissato il cuscinetto in prova.

Il sistema costituito dai cilindri idraulici e dal disco presenta un grande vantaggio, in quanto è possibile applicare i carichi lungo tutti gli assi; combinati tra di loro, tali carichi sono assai superiori a quelli che è possibile applicare nei più potenti banchi prova usati finora. Inoltre, con il nuovo banco SKF è possibile raggiungere velocità di rotazione molto elevate a fronte delle dimensioni del cuscinetto in prova.

20 anni in poche settimane

L’originale combinazione tra dinamiche, forze massime, momenti flettenti e velocità di rotazione comporta importanti vantaggi per i clienti in termini economici. Affinché una turbina eolica possa risultare redditizia, i suoi cuscinetti di grandi dimensioni devono operare senza inconvenienti per vent’anni e più. Questi vent’anni di vita – compresi i carichi di tutti i tipi immaginabili che possono insorgere in questo lasso di tempo – vengono riprodotti in modo molto realistico dal banco prova nel giro di un paio di settimane, grazie a una procedura accelerata. In tal modo non si risparmia soltanto molto tempo e denaro, ma anche energia. Altra energia viene risparmiata attraverso un sistema di ricupero del calore: quello generato dal banco rientra in ciclo e viene utilizzato per l’edificio e per l’adiacente fabbrica di cuscinetti di grandi dimensioni. Proprio per merito della sua efficienza energetica, il tedesco Bayerisches Staatministerium für Wirtshaft und Medien, Energie und Technologie ha finanziato il gigantesco complesso con circa 1,9 milioni di euro.

Forze sotto controllo

Per essere certi che il banco possa applicare al cuscinetto in prova le enormi forze in modo altamente controllato, i settori di alloggiamento sottostanti sono stati fissati sui rispettivi piedistalli con circa 200 bulloni filettati M80, precaricati con diversi meganewton. Le basi su cui questi bulloni sono inseriti fanno parte di un basamento da 3.000 tonnellate che è separato dal resto dell’edificio per evitare possibili interazioni con quest’ultimo.

Grazie alla grande solidità della struttura sottostante, la precisione del lavoro fatto in corrispondenza dell’interfaccia tra i piedistalli e l’alloggiamento è stupefacente: la disuniformità tra le superfici di contatto è solo di alcuni decimi di millimetro su una distanza di circa 10 metri (fig. 4).

Più piccolo, più flessibile, più veloce

In confronto il minore dei due banchi prova SKF (fig. 5) appare meno “monumentale”, ma è uno strumento altrettanto potente. La testata da 130 tonnellate è equipaggiata con quattro cilindri assiali e due radiali, che possono agire su una varietà di cuscinetti di grandi dimensioni attraverso una serie di adattatori per anelli interni ed esterni. Per esempio i cuscinetti che vengono provati possono essere usati per applicazioni navali, minerarie, siderurgiche, cartarie e cementiere. Quindi si tratta di un banco assai versatile; oltre che essere flessibile è un gran capolavoro di meccatronica. Pesa circa 300 tonnellate.

Il banco sviluppa carichi superiori a sei meganewton (circa come un motore del razzo lunare Saturn V) e raggiunge velocità di rotazione superiori a 200 giri/min. Combinando tali carichi e velocità, anche questo “Davide” dei due banchi prova SKF non ha rivali nel mondo. Grazie alle sue capacità uniche può svelare significative potenzialità in termini di risparmio di energia e materiali nella produzione di cuscinetti di grandi dimensioni. Per questo motivo è stato incluso nel programma di innovazione ambientale del tedesco Federal Ministry for the Environment, Nature Conservation, Building and Nuclear Safety da cui ha ricevuto circa 1,6 milioni di euro di finanziamenti.

Lubrificazione limite

Il banco minore del centro possiede un’altra caratteristica inconsueta: è munito di apparecchiature della SKF Lubrication Systems del tutto speciali (fig. 6). Mentre nelle pratiche correnti si cerca di far arrivare ai cuscinetti la giusta quantità di lubrificante al momento giusto, nel sistema di lubrificazione del centro l’obiettivo è l’esatto opposto, in quanto i cuscinetti vengono indotti a operare al limite, in condizioni di lubrificazione insufficiente. In tal modo è possibile fare scoperte importanti che aiutino a migliorare la robustezza dei cuscinetti di grandi dimensioni.

Un’apparecchiatura lunga circa 6 metri e larga 1,6 contiene circa 3.000 litri di olio e pesa in totale 7,2 tonnellate. Essa deriva da una analoga usata dell’industria della carta, ed è stata modificata dagli esperti SKF per adattarla ai requisiti specifici del centro ed è dotata di originali accorgimenti anti-rumore.

L’aspetto temperatura

Per esporre i cuscinetti da testare non solo a condizioni di carico estreme, ma anche a lubrificazioni estreme, SKF ha progettato il sistema per temperature dell’olio che sono circa doppie di quelle che s’incontrano nelle soluzioni tradizionali. Quindi la gamma di temperature disponibili può essere usata per creare intense sollecitazioni tribologiche ai cuscinetti in prova.

Per evitare danni allo stesso sistema di lubrificazione durante il “conflitto a caldo” con il cuscinetto è stato installato un sistema di raffreddamento costituito da piastre scambiatrici di calore.

Sponsored by

Il tedesco Bayerisches Staatministerium fur Wirtshaft und Medien, Energie und Technologie ha finanziato con circa 1,9 milioni di euro il banco maggiore, mentre quello minore è stato incluso nel programma tedesco di innovazione ambientale del Federal Ministry for the Environment, Nature Conservation, Building and Nuclear Safety ed è stato finanziato con circa 1,6 milioni di euro.

Misurazioni accurate

Dalla stazione di partenza l’olio viene pompato verso il cuscinetto in prova attraverso dodici linee di alimentazione. Una centralina di distribuzione interconnessa consente il dosaggio preciso dell’olio su ogni linea e punto di lubrificazione. Quindi gli addetti possono produrre le condizioni di lubrificazione più difficili in presenza di una grande varietà di carichi. Inoltre, il dosaggio variabile, combinato con la moltitudine di punti di lubrificazione consente di verificare nel minimo dettaglio la distribuzione dell’olio o il flusso di olio all’interno del pezzo in esame. A questo scopo l’adattatore che accoglie il cuscinetto è dotato di un intero arsenale di sensori supplementari, i quali non solo rilevano le temperature locali e il loro andamento, ma anche le vibrazioni, i carichi e la posizione dei componenti critici. Gli esperti SKF possono scoprire esattamente quali fenomeni dinamici si verificano nel cuscinetto, dove avvengono e in presenza di quali condizioni di lavoro.

L’attività degli ingegneri SKF sarà costituita principalmente dalla ricerca dei fattori finora nascosti che condizionano il comportamento dei cuscinetti di grandi dimensioni. Attualmente essi stanno lavorando per collaudare l’enorme hardware e per calibrare la sensibile tecnologia di misurazione.