8兆瓦海上风机主轴承面临新挑战

随着英国的第三轮33吉瓦新海上风电项目的推出,新一代海上风力发电机应运而生。

概要

SKF在8兆瓦等级的主轴承方面拥有强大的研发能力,能够应对诸多挑战。在将来,适应不同驱动链的范围还将进一步扩大。SKF的生产基地遍布全球,并将自己视为风力发电机设计公司、制造商和运营商的合作伙伴。在这些地方,专家们致力于开发新的驱动链,将其从概念设计转化为批量产品。

英国的这个33吉瓦海上风电项目所采用的风力发电机拥有长达90米的极长叶片,其轮毂和叶片重量约为220吨。轮毂中心到塔筒中心的距离相对较大,从而为叶尖的弯曲提供了足够空间。为了降低机械设备和吊装总成本,该项目从一开始就设定了开发尽可能轻量化且结构紧凑的驱动链的目标。

SKF可为不同的驱动链概念提供多种主轴轴承,以便获得最佳使用性能,同时根据风力发电机的布局结构,并尽可能降低运营成本。

带齿轮箱风力发电机中的球面滚子轴承

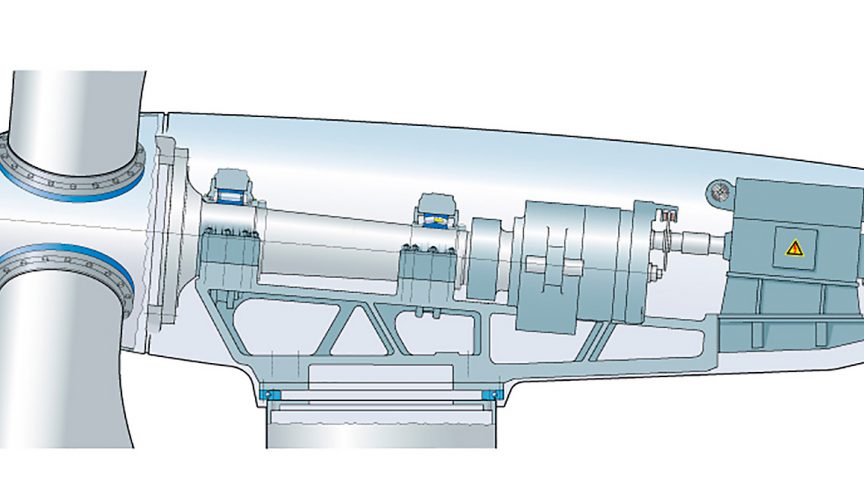

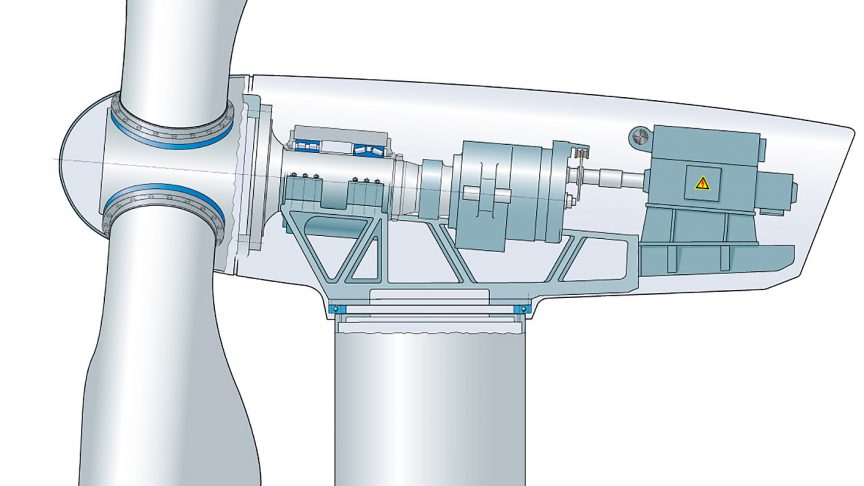

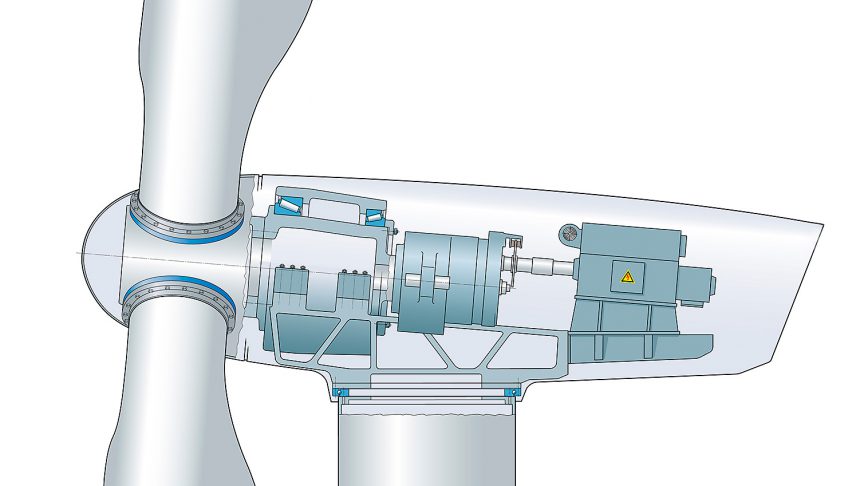

在5兆瓦产品中,采用安装在独立轴承座的CARB圆环滚子轴承和球面滚子轴承的两点支撑形式已经十分成熟(图1)。CARB轴承用作非定位端轴承;轴向移动通过轴承内部套圈的移动来实现。

较小的球面滚子轴承则用作定位端轴承,位于发电机侧,与CARB轴承位于合适的距离。这种尺寸的轴承的游隙选择需要更全面、更动态地结合驱动链来考虑,并与齿轮箱的行星转架轴承及其齿轮箱安装相关。

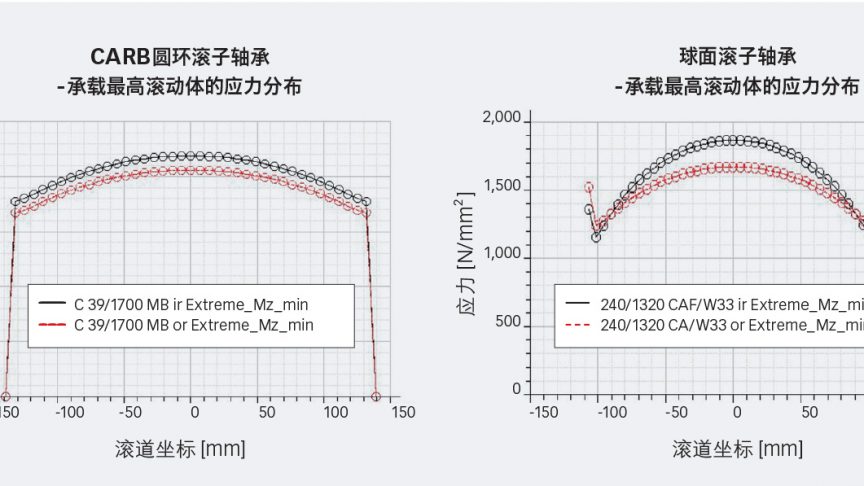

这种自调心轴承有助于适应主轴挠曲、角度偏差和两个轴承座之间的偏心。凭借其自调心特性,使得滚动体始终处于合适的位置,从而使负荷在滚动体长度上均等分布(图2)。即便发生偏转或轴向位移,轴承仍可保持较高的负荷承载能力。

由于具有良好的运行表现,CARB圆环滚子轴承和球面滚子轴承的两点支撑被预先指定用于新的8兆瓦模块化设计带齿轮箱风力发电机中,基于空心轴设计可使用内径为1,700至1,800毫米的CARB圆环滚子轴承和内径为1,200至1,300毫米的球面滚子轴承。SKF也提供这种尺寸的新一代CARB圆环滚子轴承和球面滚子轴承。此类轴承在耐久性、运行能力和动载荷承载能力等方面的性能参数大幅提高。性能的提高得益于所采用的高质量钢材,因此获得更高的疲劳强度、优化的X-Bite热处理和轴承负荷均匀分布。

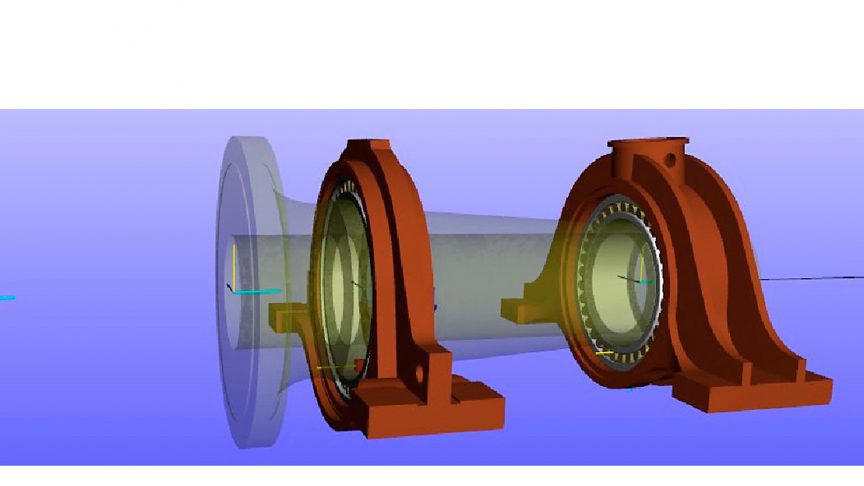

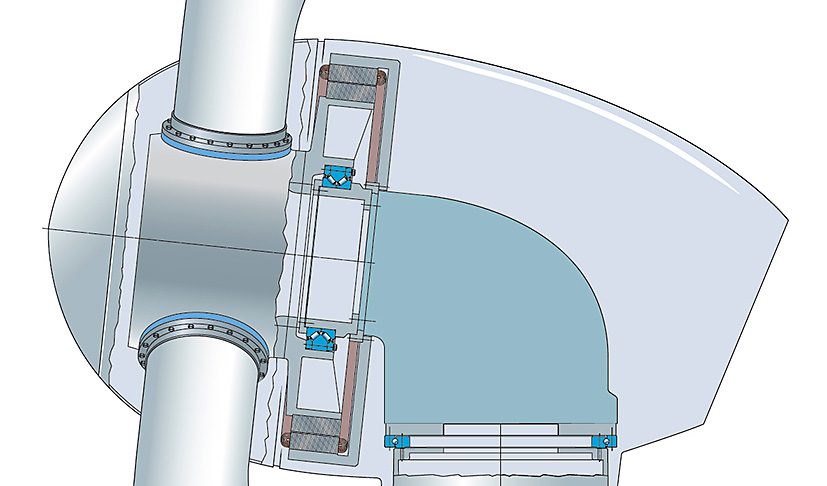

SKF也面临着为这些轴承尺寸提供个性化设计轴承座的挑战。在设计上,它们对运行负荷和轴承座变形给予了充分考虑,从而获得最佳的负荷分布(图3)。此外,SKF接触式密封或迷宫密封件可集成至轴承座,这取决于是采用脂润滑还是(未来可能的)油润滑。

带齿轮箱风力发电机中的刚性轴承

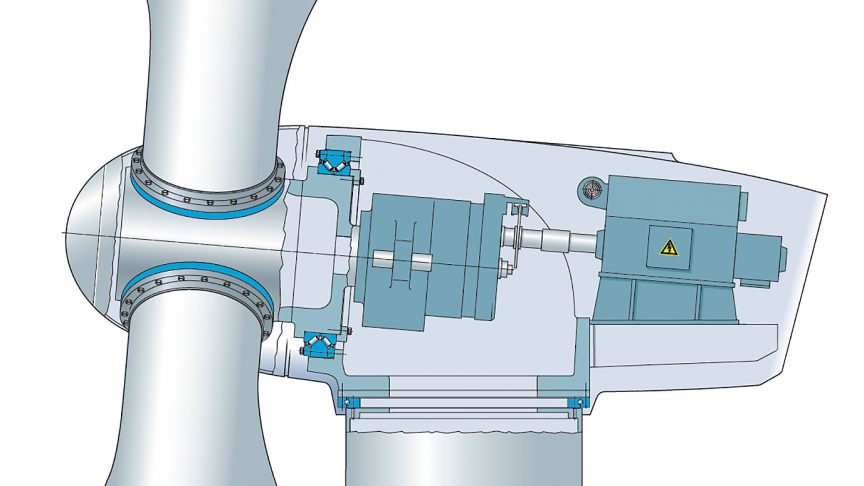

该设计由一个圆柱滚子轴承和一个双列圆锥滚子轴承组成(图4)。这种轴承配置已经在直驱风力发电机中使用多年。这一设计为主轴承配置提供了诸多可能性,即便是采用模块化驱动链设计的8兆瓦风力发电机也同样适用。

与自调心轴承配置设计相比,刚性轴承配置对轴承座的制造精度及形位公差要求均极其严苛。这个轴承配置安装在一体式轴承座,其中两个轴承外圈座孔是一次加工完成的,从而消除了径向不对中(图5)。

在SKF SimPro Expert计算软件的帮助下,可以对带主机架的主轴和轴承座变型进行计算,以量化对负荷区域的不利因素以及轴承的不对中。

根据以往经验,轴承座的设计和轴承滚道的型线必须进行优化,才能将边缘应力降至合理水平。一般而言,对于适用于8兆瓦风力发电机的轴承,通常内径大于1,700毫米,可以使用小滚动体组件和优化设计保持架的单列或者双列圆柱滚子轴承。

面对面的双列圆锥滚子轴承适合在发电机侧充当定位端轴承。对于大轴承内径(>1,000毫米),作为两个单列圆锥滚子轴承的替代方案,在使用TDI(一体式内圈)设计时需要仔细考量其中的设计参数。

相比CARB轴承和球面滚子轴承的“柔性”配置,使用圆柱滚子轴承和圆锥滚子轴承的“刚性”配置可以使设计更加紧凑(更短)。

在带齿轮箱风力发电机和直驱风力发电机中,用背对背设计交叉定位的两个单列圆锥滚子轴承被认为是一种“刚性”的两点支撑。对8兆瓦风力发电机来说,使用内径约为2,200毫米、压力角不同、额定负荷承载能力不同的两个单列圆锥滚子轴承,并采用铸造空心主轴和一体式轴承座,有可能实现径向尺寸超大但轴向相对紧凑的主轴承单元(图6)。

紧凑性和轻量化同样是重要课题。因此,有必要在设计早期阶段检查整个轴承配置的安装、刚度、变型和对轴承系统预紧的影响。因为背对背配置中轴承间的距离较短同时轴承直径较大,所以必须考虑预紧的损失以及对轴承寿命的影响。这是一大挑战,在这种配置下使用油润滑可能是合适的手段,借此可以控制预紧的主轴承系统的温度水平(热膨胀)。

带齿轮箱风力发电机中的SKF Nautilus轴承

过去几年,在叶轮直径约为125米的2至6兆瓦风力发电机中,使用半集成的SKF Nautilus轴承实现了非常紧凑的驱动链。在这种情况下,主轴承被安装到叶轮侧的主机架中(图7)。所有的力和弯矩都以最佳方式从主轴通过主轴承传递到主机架。弯矩轴承被固定于轮毂和齿轮箱之间的短主轴上。

大直径的背对背双列圆锥滚子轴承形成了较大的轴承压力中心距离,从而能够承受并传递很大的倾覆力矩。45˚的内部接触角和相对较小的滚动体锥角在顶点相交,这样使整个滚动体长度上相对轴承滚道都是纯滚动接触,不会出现滚动体滑动而造成的损伤。这种采用分段式保持架的设计提供了所需的保持架柔性,从而能够应对重载下主轴系统的较大变型。

对于未来叶轮直径长达180米的8兆瓦风机,从轮毂中心到塔筒中心的距离甚至更长,从而为叶尖的弯曲留出足够空间。这意味着有足够的机舱长度来容纳两个轴承和一个法兰安装的齿轮箱的模块化驱动链。采用SKF Nautilus轴承时,可以缩短到轮毂的距离,从而尽可能缩短轮毂到弯矩轴承的联接点的距离,使80至110吨的齿轮箱的重心尽可能靠近塔筒中心。

这同样适用于整个驱动链(主轴承、齿轮箱和发电机)集成为一个单元的8兆瓦混合型风力发电机概念。当主轴承集成在齿轮箱内时,需要保证主轴承和周围结构的变型不会传递到之后的(行星)齿轮级,确保纯转动力矩(最高到名义10,000千牛米)传递到齿轮箱输入轴,并且不会干扰齿轮的精确啮合。

直驱风力发电机中的SKF Nautilus轴承

轴承类型及其配置选择会影响总体变型以及驱动链的刚度,因此也会在磁场强度和质量以及发电机气隙方面影响发电机的设计。发电机气隙只需减少1毫米就能节省巨大成本,并大幅提升发电机在工作寿命期间的效率。

除了装配在定轴上的两个圆锥滚子轴承以及双列圆锥滚子轴承和圆柱滚子转子轴承配置以外,在全球范围内弯矩轴承的使用也日渐广泛(图8)。弯矩轴承充当轮毂和发电机转轴之间的联接,位于塔筒前端。

考虑到整个结构的变型,SKFNautilus弯矩轴承产品可以提高轴承性能和优化发电机气隙(偏心、挠曲、挠角)。此外,还要考虑如何更换密封件以及排出旧润滑脂并加入新润滑脂。为此,SKF提供相应的一体式和分体式大尺寸密封件。

为达到SKF风电标准和风力发电机认证的外部DNV-GL要求,轴承的额定静载荷和额定动载荷都必须达到较高水平,以便确保达到20年轴承设计寿命。

8兆瓦风机主轴承甚至需要更高的额定负荷承载能力,因而需要更大的滚动体和轴承截面高。SKF正在进一步开发轴承升级产品,包括新的适合油润滑的密封件和润滑系统。