110 Jahre Zentral-Schmiertechnik

Heutzutage verfügt SKF über das größte Zentralschmiersystem-Portfolio der Welt. Den Grundstein dafür legte kein Geringerer als Robert Bosch – vor genau 110 Jahren. Welche weiteren Pionierleistungen in der jetzigen SKF Lubrication Product Division stecken, verdeutlicht ein Blick in deren Entstehungsgeschichte.

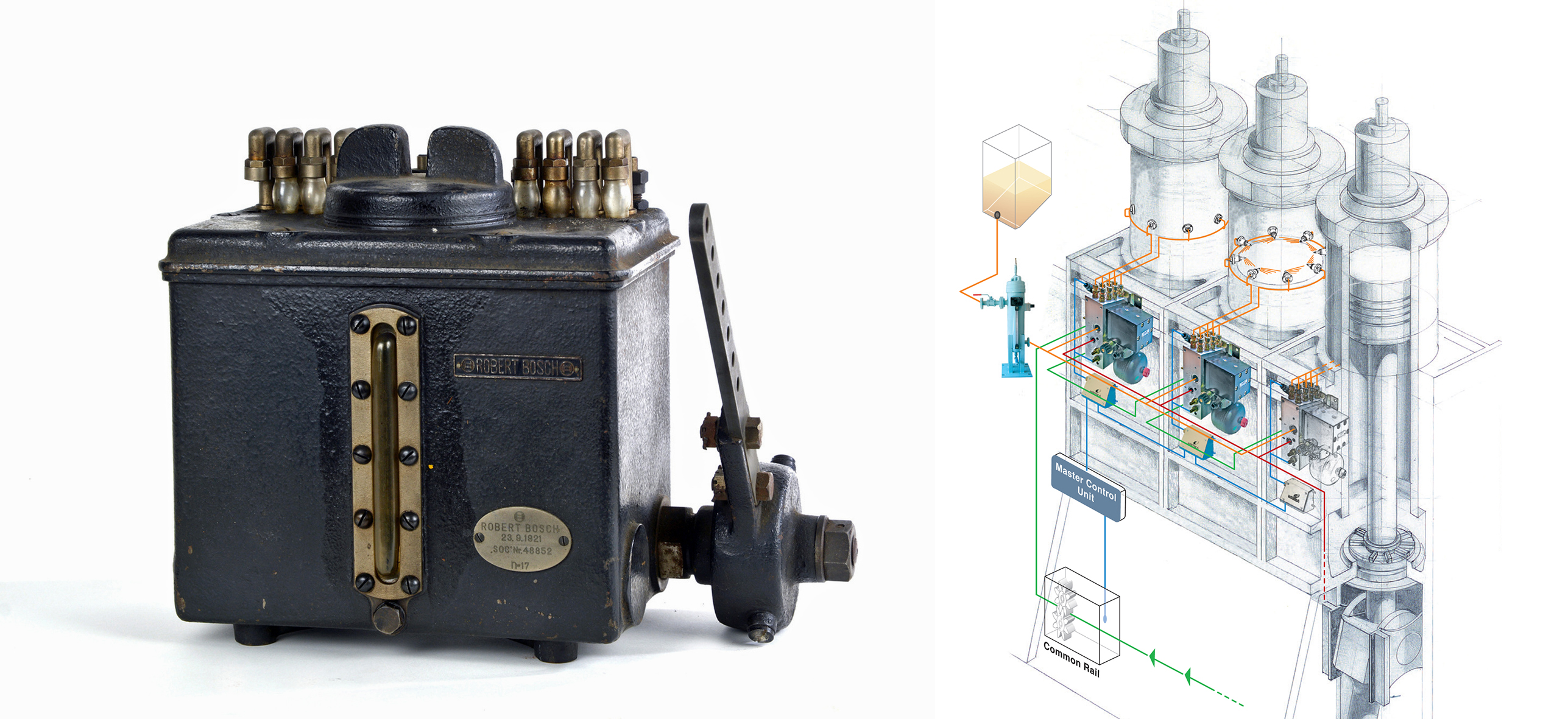

Ab Juni 1909 begann Robert Bosch mit der Fertigung einer mechanischen Schmierpumpe, die in Verbrennungsmotoren für die exakte Verteilung und Dosierung von Schmierstoffen sorgte. Damit erfüllte der so genannte „Bosch-Öler“ schon annähernd die Aufgabe, die später auch Boschs Kraftstoff-Einspritzpumpen übernehmen sollten. „Tatsächlich existiert das Konstruktionsprinzip des alten Ölers im Grunde heute noch“, betont Volker Pieschel, Leiter der Lubrication Product Division von SKF: Was sich jahrzehntelang u. a. an Lanz Bulldog-Traktoren bewährt habe, komme derweil – freilich in modernisierten Varianten – auch als Schmiersystem für Schiffsdieselmotoren mit 100.000 PS und mehr zum Einsatz.

Nur ein Jahr nach Produktionsbeginn des „Bosch-Ölers“ wurde in Heidelberg die Firma Helios aus der Taufe gehoben, die „automatische Schmierapparate“ (bspw. für die Schwerindustrie) herstellte. Zu diesem Zweck hatte sich Helios 1915 den Rührflügel für Fettbehälter patentieren lassen, der den viskosen Schmierstoff homogenisiert, entlüftet und den Pumpenelementen unter Zwang zuführt. Zeitgleich entstand in USA ein Unternehmen namens Lincoln, das u. a. durch seine Schmiernippel und „Lubriguns“ genannten Fettpressen für die Kohlen-Loren im nordamerikanischen Bergbau bekannt wurde.

Neuzugänge in Deutschland

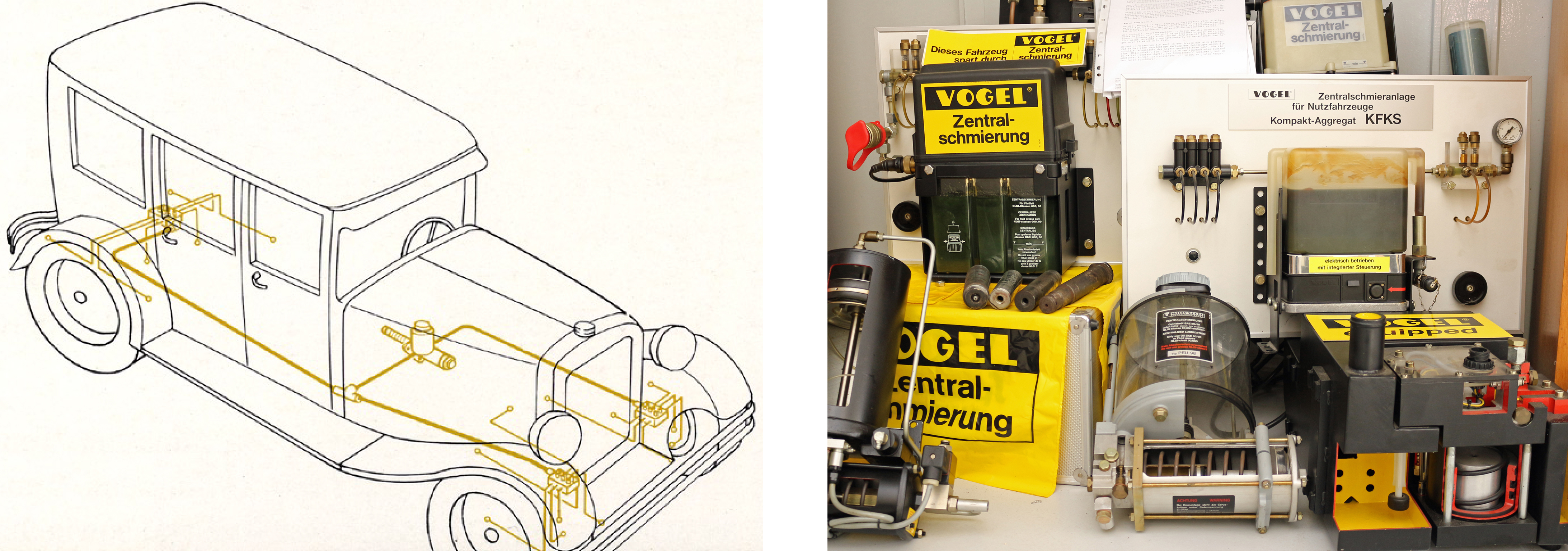

„Zwischen 1926 und 1932 drängten dann mit Joseph Vögele, Willy Vogel und Spandau Pumpen gleich drei neue Player aus Deutschland auf den internationalen Pumpen- bzw. Schmierungstechnik-Markt“, berichtet Pieschel. Vögele beschäftigte sich u. a. mit Mehrleitungspumpen für Pressen, Kompressoren, Motoren und schlüsselfertige Anlagen in der Schwerindustrie, während sich Vogel anfangs vor allem einen Namen durch ein per Fußpedal betätigtes Zentralschmiersystem für Autos machte. „Die so genannte ,Ein-Druck-Zentralschmierung‘ wurde aber schnell auf Lkw, Anhänger oder auch Werkzeugmaschinen übertragen“, ergänzt der Leiter Innovation und Produktmanagement in der Schmierungs-Division von SKF, Rainer Deuerling.

Derweil ließen sich die Berliner Nachbarn aus Spandau ihre dichtungslosen Eintauchpumpen patentieren, bevor Lincoln 1937 mit der ,CentroMatic‘ das erste Fett-Ein-Leitungs-Schmiersystem einführte. Das etablierte sich als eine mögliche Alternative zu den europaweit üblichen Zwei-Leitungs-Systemen.

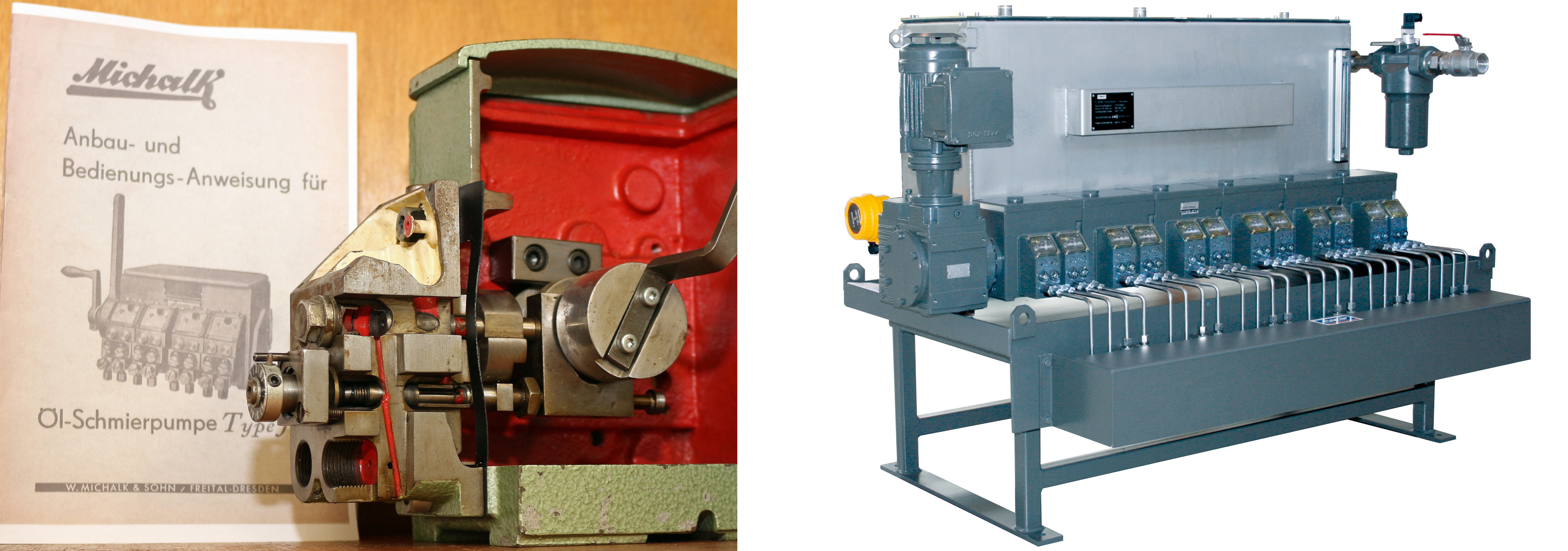

In Deutschland streckte Bosch kurze Zeit später die Fühler nach der sächsischen Armaturenfabrik Michalk & Sohn in Dresden aus, einem Spezialisten für Druckschmierung. „Das alte Michalk-Prinzip des so genannten ,Pressölers‘ findet sich noch heute in unzähligen JM-Schmiersystemen wieder, die wir für Kolbenkompressoren bis ca. 600 bar anbieten“, skizziert Deuerling den Zusammenhang zwischen Vergangenheit und Gegenwart.

Damals, in den 30-ern, soll Bosch außerdem enge Kontakte zum Schweizer Unternehmen Scintilla aufgebaut haben, das sich bereits seit Ende der 20-er Jahre selbst einen guten Namen im Bereich von Diesel-Einspritzpumpen erarbeitet hatte. „Das Scintilla-Konzept der heutigen SP/PFE-Pumpe von SKF wird etwa zur Schmierung von Hyper-Kompressoren eingesetzt“, erklärt Deuerling: „Solche Kompressoren stellen u. a. aus Ethylen-Gas unter extrem hohem Druck (bis zu 4.000 bar) Kunststoffe wie Polyethylen her.“

Von Bosch zu Vögele

Als Bosch schließlich in den frühen 50-ern die Aktienmehrheit an Scintilla übernahm, ging es ihm indes nicht mehr um deren Pumpen, sondern primär um deren Elektrotechnik (bspw. eine der ersten elektrischen Stichsägen!). Natürlich baute Bosch den Geschäftsbereich Dieseleinspritzpumpen weiter aus, aber die Schmierpumpen-Sparte wanderte von Bosch in Stuttgart zu Joseph Vögele nach Mannheim, der 1959 in Hockenheim mit dem Bau eines separaten Werks für Zentralschmiersysteme sein Portfolio ergänzte. „Hier wurde 1967 auch das erste Öl-Umlaufsystem für Papiermaschinen auf Basis druckkompensierter Mengenbegrenzer entwickelt“, berichtet Rainer Deuerling. Hinzu kamen Ölversorgungsanlagen mit Anbauten zur Ölkonditionierung, Rohrleitungssysteme sowie Verteiler für verschiedenste Anwendungen.

Programmerweiterung bei Lincoln

Auch Lincoln baute seine Kompetenzen aus, indem das Unternehmen im Jahr 1972 die Firma McCord (ModularLube-Systeme; überwiegend für die Kompressorenschmierung) und 1973 die Heidelberger Helios übernahm. Dank Helios verfügte Lincoln nun beispielsweise auch über Zwei-Leitungs-Schmiersysteme für unzählige Schmierstellen, Mehrleitungspumpen mit Rührflügeltechnik sowie Montage-Know-how für Großprojekte in der Schwerindustrie.

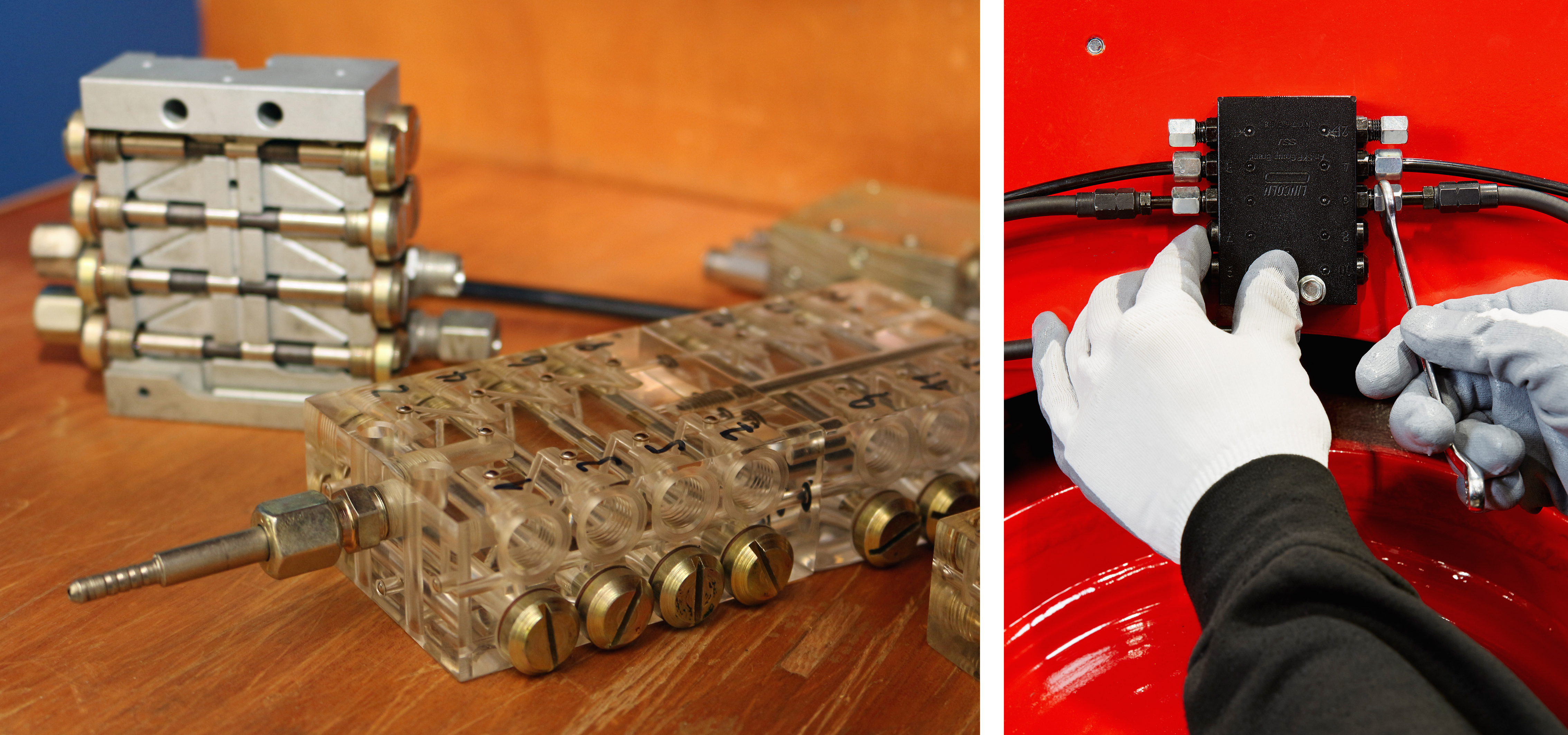

In der Folgezeit entwickelte Lincoln u. a. die Kleinst-Progressivverteiler der Baureihe SSV mit interner Auslasszusammenführung und Kolbendetektoren, die Funktionsstörungen preiswert und zuverlässig erkannten. „Im Grunde ebnete diese Erfindung schon der Zustandsüberwachung von heute den Weg“, meint der Innovationschef für die Schmiersysteme von SKF.

1982 führte ein Geistesblitz des Lincoln-Mitarbeiters Karl Rodemer dann zur Erfindung der QuickLub-Pumpe des Typs 103. Das ebenso kompakte wie robuste Aggregat war die ideale Ergänzung zu den SSV-Progressivverteilern und entwickelte sich deshalb zu einem regelrechten „Kassenschlager“.

So wuchs Lincoln weiter: Kurz, nachdem das Unternehmen die richtungweisende akkubetriebene Fettpresse PowerLuber in den Markt eingeführt hatte, erwarb Lincoln mit Orsco einen amerikanischen Hersteller von Ölsprühsystemen (1998). 2003 folgte mit Mityvac (ebenfalls USA) eine Produktlinie für Vakuum- und Druckpumpen sowie Spezialwerkzeuge und Zubehör für Autowerkstätten.

Auch Willy Vogel expandiert

Unterdessen hatte die Willy Vogel AG die Produktion von Zentralschmieranlagen für Pkw aufgegeben und stattdessen elektrische Zahnradpumpen für den Einsatz in Lkw vorangetrieben. Außerdem intensivierten die Berliner die Produktion von Zentralschmieranlagen für den Maschinensektor und den Off-Road-Bereich, erfanden den Kolbenverteiler und legten ihr Kolbenpumpen-Programm als Baukastensystem aus.

1984 verleibte sich Vogel die Spandau Pumpen ein und verfügte dadurch auch über ein vielfältiges Sortiment an Kreisel- und Schraubenspindelpumpen für Kühlschmier-, Hydraulik-, Farb- und Öl-Umlaufsysteme. Außerdem kauften die Berliner 1998 die französischen Unternehmen Graissage Martin (Schmiersysteme für die Schwerindustrie) und Mécafluid (Werkzeugmaschinen- und Kettenschmierung) auf, bevor im Jahr 1999 auch die Schmieranlagen-Sparte von Joseph Vögele in Willy Vogel aufging.

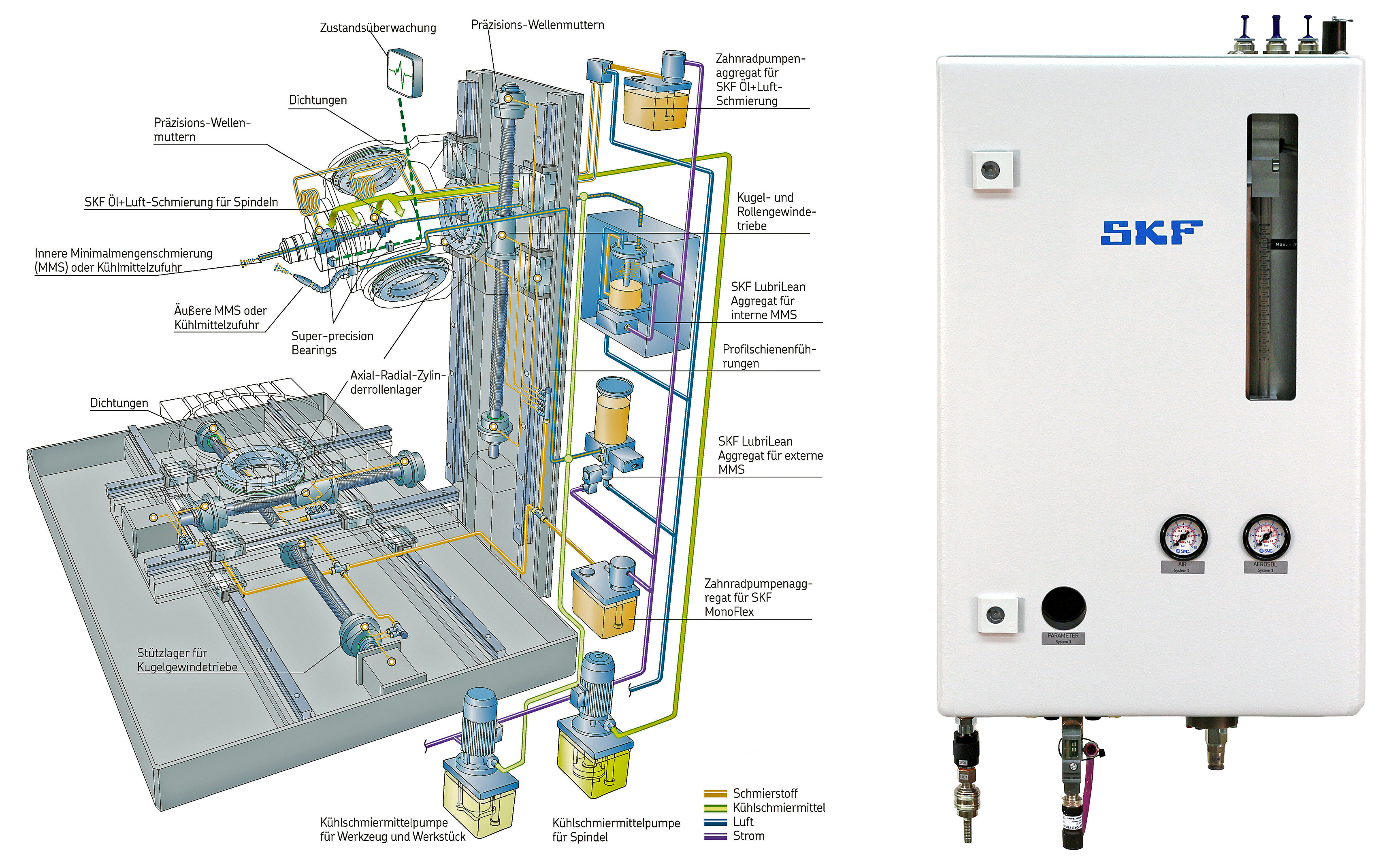

Kaum besaß Vogel Systeme im XXL-Format, erwarb das Unternehmen noch den deutschen Minimalmengenschmierungs-Spezialisten Sinis (2001), aus dem die LubriLean-Serie hervorging. „Dabei handelt es sich um eine Werkzeugschmierung mit Aerosol, die bei Werkzeugmaschinen eine Erhöhung der Schnittgeschwindigkeit um bis zu 30 Prozent erlaubt“, erläutert Rainer Deuerling. In Kombination mit einer digitalen Steuereinheit biete diese Lösung eine konstante und optimale Ölzufuhr für den Zerspanungsprozess beim Trennen – selbst bei ungünstigen Druckverhältnissen in der jeweiligen Anwendung oder bei Kühlmittelkanälen mit geringem Durchmesser.

Von Vogel und Lincoln zu SKF

2004 trat SKF auf den Plan und kaufte Vogel. 2006 stieß zudem die finnische Safematic zur SKF Familie hinzu (Öl-Umlaufsysteme und Zwei-Leitungs-Fettschmiersysteme für die Papierindustrie sowie Fettschmiersysteme für Bau- und Forstmaschinen). Im gleichen Jahr kaufte Lincoln noch das US-Unternehmen Alemite auf (Pumpen, Schlauchaufroller, Schmiernippel, manuelle und angetriebene Fettpressen, automatische Schmieranlagen, etc.) – bevor Lincoln selbst im Jahr 2010 von SKF übernommen wurde.

Geschichtsträchtige Giganten mit Zukunft

„Damit landeten echte Giganten der Schmierungstechnik unter einem Dach“, betont Volker Pieschel, „und deren gebündelte Kompetenzen ermöglichen SKF heute eine enorme Bandbreite von Schmierungslösungen für nahezu alle Anwendungsgebiete – von Minimalmengenschmiersystemen mit wenigen Mikrotropfen bis hin zu Ölumlaufanlagen mit bis zu 3.000 Litern pro Minute, von Systemdrücken in Höhe von max. 400 bar bei Fett und bis 4.000 bar bei Öl.“

In jeder einzelnen dieser Lösungen stecken natürlich nicht nur traditionsreiche Technologiekonzepte, sondern auch aktuellste Erkenntnisse. Dank deren Kombination konnten in den zurückliegenden 110 Jahren immer wieder neue Standards gesetzt werden. „Und von der daraus resultierenden Anwendungserfahrung werden die SKF Kunden auch in Zukunft profitieren“, sind Pieschel und Deuerling überzeugt.

Als jüngstes Beispiel dafür könnte das Pumpenaggregat dienen, das SKF auf der diesjährigen bauma noch in Form einer Technologiestudie präsentiert hat: Bereits ab Ende dieses Jahres soll das netzwerkfähige, flexibel konfigurierbare System (für Bagger, Radlader, etc.) auch der Baumaschinenbranche den Weg ins Industrie 4.0-Zeitalter ebnen (inkl. Fernsteuerung und -überwachung). „Damit verfolgen wir letztlich das Ziel, nicht einfach ,nur‘ Top-Produkte anzubieten, sondern immer stärker zu einem echten Performance-Partner unserer Kunden zu werden“, so Volker Pieschel abschließend.