Bis tief ins All

Dank der Lagertechnik von SKF sehen Astronomen bald weiter ins Universum als je zuvor.

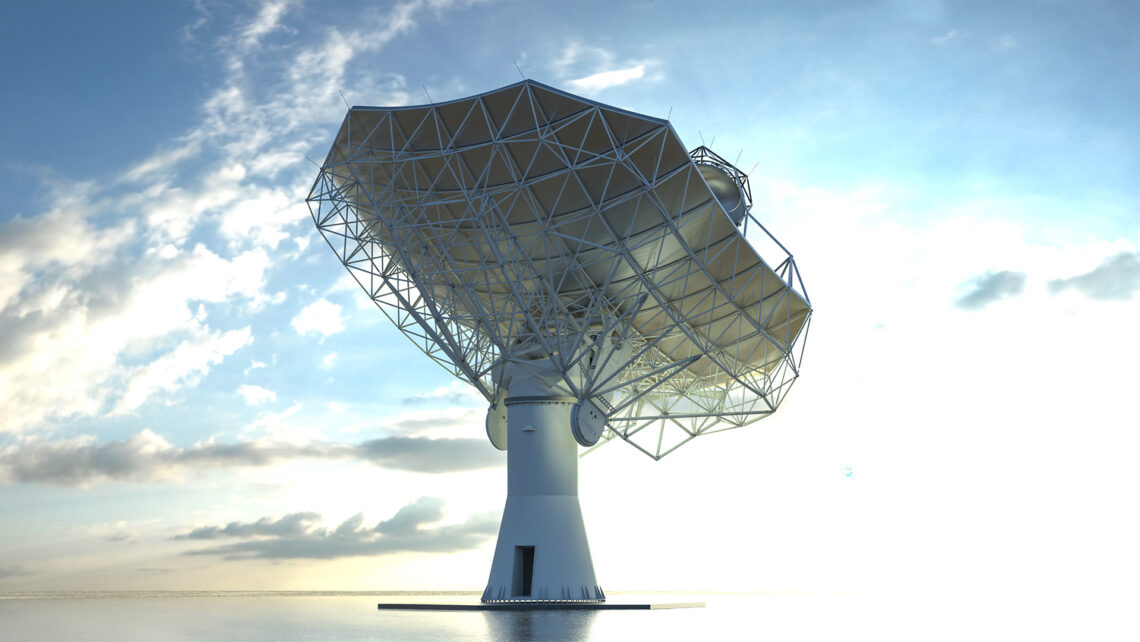

Die mtex antenna technology GmbH, ein junges Unternehmen mit Sitz in Wiesbaden, hat den Auftrag, Schlüsselkomponenten für ein ganz besonderes Projekt herzustellen. Dabei sollen Hunderte von Radioteleskopen zur größten und leistungsstärksten astronomischen Anlage aller Zeiten zusammengeschaltet werden. Der Erfolg dieses Projekts stützt sich auch auf die SKF Präzisionslagertechnik.

Die Firma mtex ist aus einer Beratungsfirma hervorgegangen, die von Dr. Karl-Heinz Stenvers gegründet wurde. Über 40 Jahre lang hat er an der Entwicklung von Antennen für viele der weltweit größten Radioteleskope gearbeitet. Heute bietet mtex unter der Leitung von Dr. Stenvers Sohn Lutz ein umfassendes Sortiment an Entwicklungs-, Herstellungs-, Montage- und Upgrade-Services für moderne Spezialantennen. Durch ihre branchenweit geschätzte Kompetenz erlangte mtex den Auftrag zum Bau der Antennen für das sogenannte next generation Very Large Array (ngVLA). Mit diesem Teleskopsystem werden Wissenschaftler tiefer ins Universum schauen als je zuvor.

Groß, größer,

am größten

Seit Galileo Galilei – der Urvater der modernen Technologie zur Sternenbeobachtung, 1609 begann, Handteleskope zu bauen und zu verkaufen – benutzen Astronomen Instrumente zur Erforschung des Nachthimmels. Im Lauf der Zeit sind diese Instrumente immer größer geworden. Heute haben die größten optischen Teleskope Spiegel mit einem Durchmesser von etwa zehn Meter. Das „Extremely Large Telescope“, das sich derzeit in Chile im Bau befindet, wird einen riesigen Spiegel mit einem Durchmesser von 39,30 Meter haben.

Radioteleskope, die elektromagnetische Strahlung mit längeren Wellenlängen als das sichtbare Licht erfassen, sind sogar noch größer. Bei diesen Teleskopen können Metallplatten anstelle von Spiegeln in den Reflektoren verbaut werden, was die Konstruktion vereinfacht und wirklich gigantische Ausführungen ermöglicht. Einige Länder betreiben Instrumente mit einem Durchmesser von 70 bis 100 Meter. Das größte Teleskop der Welt ist das „Five-hundred-meter Aperture Spherical Telescope“ (FAST) in China.

Ist größer immer besser?

In den vergangenen Jahrzehnten haben Riesenteleskope erstaunliche Entdeckungen ermöglicht: vom Nachweis der Existenz schwarzer Löcher bis zur Entdeckung von Planeten, die ferne Sterne umkreisen. Allerdings ist die Konstruktion immer größerer Teleskope nicht unproblematisch. Riesenteleskope sind enorm teuer in der Herstellung und anspruchsvoll in der Wartung. Das Arecibo-Radioteleskop in Puerto Rico mit einem Spiegel von 300 m Durchmesser stürzte im Jahr 2020 ein, weil die Kabel, die die Empfängereinheit fixierten, rissen und die Einheit auf den darunter liegenden Spiegel fiel.

Auch die Steuerung von großen Teleskopen ist schwierig. Die größten Radioteleskope wie FAST und Arecibo haben unbewegliche Spiegel. Beide Teleskope werden durch Verschieben der Empfängereinheit ausgerichtet, sodass nur ein kleiner Bereich des Himmels betrachtet werden kann. Kleinere Ausführungen hingegen sind voll steuerbar, aber dazu sind schwere Maschinen und hoch entwickelte Kontrollsysteme nötig, die die riesigen Spiegel präzise manövrieren, um Zielobjekte zu lokalisieren und zu verfolgen.

Arrays sind die Lösung

Wegen dieser technischen und finanziellen Herausforderungen werden Alternativen zu immer größeren Einzelinstallationen gesucht. Eine Möglichkeit besteht darin, Bilder von mehreren kleineren Teleskopen mithilfe von Software miteinander zu verbinden. Diese Technik wird astronomische Interferometrie genannt. Sie ermöglicht es den Wissenschaftlern, einen virtuellen Spiegel mit einer Blendenöffnung zu erzeugen, die dem Abstand zwischen den Teleskopen entspricht, der Hunderte oder Tausende von Metern betragen kann. Seit Computer leistungsfähig genug sind, um die komplexe Mathematik zu bewältigen, die für die Zusammenstellung dieser aufwändigen Bilder erforderlich ist, entstehen auf der ganzen Welt Arrays dieser Radioteleskope.

Zu den bekanntesten Anlagen gehört das Very Large Array (VLA). Es besteht aus 28 Radioteleskopen mit einem Durchmesser von jeweils 25 m, die Y-förmig auf einer Wüstenebene in New Mexico/USA angeordnet sind. Die VLA-Teleskope sind auf Eisenbahnschienen montiert, sodass sie je nach Bedarf neu ausgerichtet werden können. In der größten Konfiguration befinden sich die am weitesten entfernten Instrumente in einer Distanz von 21 Kilometer zum Zentrum des Arrays. Das in den 1970-er Jahren gebaute und nach 2010 modernisierte VLA liefert seit Jahrzehnten eine Fülle von Daten. Ganz nebenbei erscheint es häufig als Kulisse in Science-Fiction-Filmen.

Die nächste Generation

Da das VLA mehr als 40 Jahre alt ist, startet sein Eigentümer, das National Radio Astronomy Observatory (NRAO), nun ein ehrgeiziges Zweimilliarden-Dollar-Programm, um es durch eine modernere Anlage zu ersetzen. Die neue Anlage wird „next generation Very Large Array“ (ngVLA) heißen.

Das ngVLA wird die Anwendungsmöglichkeiten der astronomischen Interferometrie auf ein neues Level heben. Es wird mit kleineren Spiegeln betrieben, deren Durchmesser nur 18 Meter beträgt anstelle der 25 Meter seiner Vorgänger. Aber dafür werden weitaus mehr Spiegel benötigt. Das Kern-Array wird 244 Antennen umfassen, die in einer Reihe von spiralförmigen Armen auf dem derzeitigen VLA-Gelände angeordnet sind. Weitere 30 Spiegel werden diese Arme über mehr als 1.000 Kilometer im Südwesten der USA ausdehnen, wobei zusätzliche Spiegel auf dem gesamten amerikanischen Festland, auf Hawaii und Puerto Rico positioniert werden, um ein virtuelles Teleskop von kontinentaler Größe zu realisieren.

Neues Design

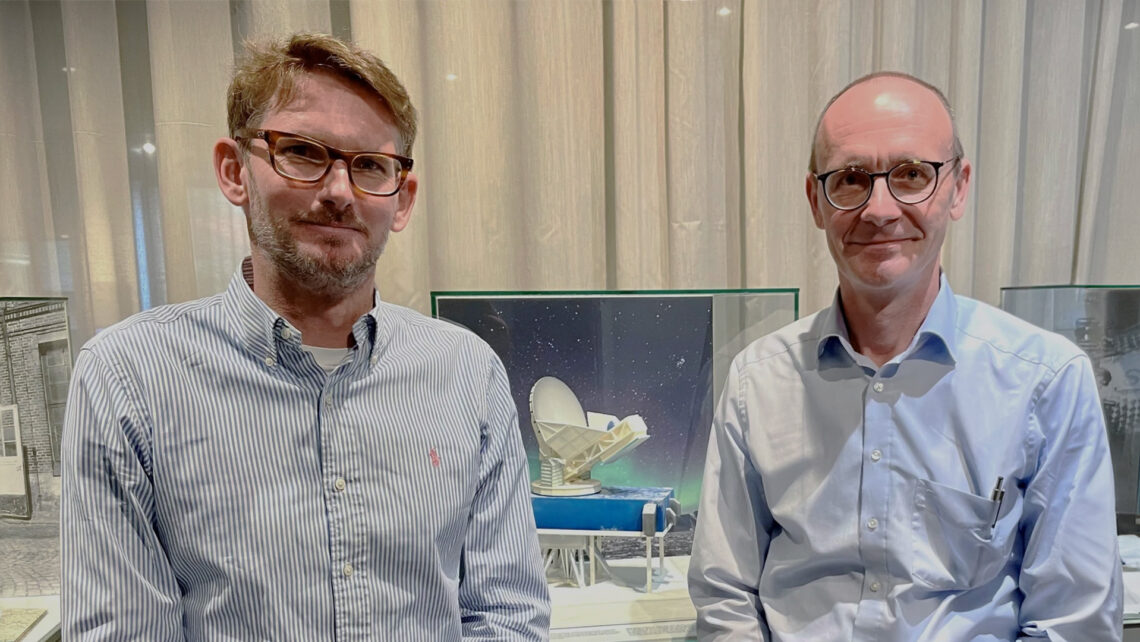

Als Lutz Stenvers im Mai 2024 mit Evolution sprach, war sein Team mit dem ersten Prototyp einer ngVLA-Antenne ‚auf dem Weg‘ nach New Mexico. Bei den neuen Spiegeln handelt es sich eigentlich gar nicht um Spiegel. Während die meisten Radioteleskope einen symmetrischen kreisförmigen Reflektor besitzen, über dessen Mitte die Empfangsgeräte angebracht sind, haben die ngVLA-Antennen eine eher rechteckige Form und das Empfangsgerät ist oberhalb der Unterkante aufgehängt. Die als „Offset-Gregorian-Antenna“ bezeichnete Konstruktion hat nachweislich eine höhere Leistung als ein symmetrischer Spiegel derselben Gesamtgröße.

Die Spezifikation sieht eine Winkelgenauigkeit von drei Winkelsekunden vor.

Lutz Stenvers, mtex antenna technology GmbH

„Dieses Design bietet viele Vorteile gegenüber einer kreisförmigen Antenne. Es ist aber sehr viel schwieriger zu bauen“, sagt Stenvers. „Die tragende Struktur einer kreisförmigen Antenne besteht aus ein paar Ringen; für die ngVLA-Antenne brauchen wir ein viel aufwändigeres Tragwerk.“

Und dieses Tragwerk für den Reflektor ist entscheidend für seine Leistung. Damit die Bilder immer scharf sind, muss die Konstruktion die Aluminium-Reflektorpaneele auf den Bruchteil eines Millimeters genau in Position halten. Der Betrieb erfolgt unter schwierigen Bedingungen, da die Anlage während des Betriebs ständig bewegt und jahrzehntelang im Freien betrieben wird. Dabei ist sie starken Winden und rauem Wetter ausgesetzt.

Hinzu kommt, dass das ngVLA-Projekt eine Konstruktion erfordert, die auf engstem Raum untergebracht werden kann, um Logistik und Transport zu vereinfachen, und die dennoch vor Ort schnell und präzise montiert werden kann. Da Hunderte von identischen Einheiten benötigt werden, spielen auch die Kosten eine wichtige Rolle.

Bei der Lösung von mtex wird der Reflektor auf einem dreieckigen Gitter aus mehr als 700 Stahlstreben montiert, die durch Präzisionskugelgelenke miteinander verbunden sind, damit die gewünschte Endform erhalten bleibt. Die Empfängereinheit, die die reflektierten Radiowellen aufnimmt, wird von acht Meter langen Karbonfaserrohren gehalten. Karbon wurde aufgrund seiner extremen Steifigkeit ausgewählt.

Das Ganze wird auf einem Stahlturm montiert, in dem die Motoren und die Kontrollsysteme für die Steuerung der Antenne untergebracht sind. In zerlegtem Zustand passen alle Komponenten in ein paar Standardcontainer. Jedes Bauteil ist mit einem speziellen QR-Code versehen, damit das Montageteam die richtigen Teile schnell und in der richtigen Reihenfolge zusammensetzen kann.

Betrieb in Zeitlupe

Ein Radioteleskop ist sowohl ein Mechanismus als auch eine Struktur. Der Spiegel und der Empfänger drehen sich gemeinsam um zwei Achsen, um das Instrument auf sein Ziel am Himmel auszurichten. Diese Bewegung erfolgt langsam, wenn das Teleskop zwischen den Zielen hin und her bewegt wird und sehr langsam, wenn das Kontrollsystem während des Betriebs geringfügige Anpassungen vornimmt, um das Ziel zu verfolgen und dabei den Wind und die ständige Erdrotation zu kompensieren.

„Die Spezifikation sieht eine Winkelgenauigkeit von drei Winkelsekunden vor“, erklärt Lutz Stenvers. Das ist weniger als ein tausendstel Grad. Auf der Erde entspräche das der Genauigkeit eines Laserstrahls, der aus 69 Kilometer Entfernung auf ein ein Meter breites Ziel gerichtet wird.

Um dieses hohe Maß an Genauigkeit zu erreichen, benötigt man hoch entwickelte Sensoren und Kontrollsoftware sowie mechanische Komponenten von höchster Präzision. Daher hat mtex für die beiden Elevationslager, die das Teleskop zwischen zwölf Grad und 90 Grad in der Höhe bewegen, SKF als bevorzugten Lieferanten einbezogen.

Die beiden Unternehmen arbeiten seit etwa zwei Jahren zusammen. Sie haben eine Lagerlösung für das Teleskop entwickelt, die den Anforderungen an hohe Belastbarkeit, geringe Reibung und extreme Präzision gerecht wird. „Die Lösung basiert auf SKF Pendelrollenlagern der Explorer Leistungsklasse”, erläutert Jürgen Blum, Manager Sales Quality & Processes bei SKF. „Jedes Lager hat einen Außendurchmesser von 720 Millimeter und wiegt 290 Kilogramm. Solche Lager findet man normalerweise in großen Papierfabriken oder im Bergbau.“

In diesen typischen Anwendungsbereichen müssen die Lager hohen Drehzahlen, Erschütterungen und Schwingungen standhalten. „Bei einem Teleskop dagegen handelt es sich um einen fast stationären Betrieb“, so Stenvers. Allerdings stellt der Einsatz bei Teleskopen andere Anforderungen an das Lagersystem. Es muss die Last mit minimalem Spiel tragen können. Seine Bewegungen müssen, auch wenn sie langsam sind, gleichmäßig und in hohem Maße vorhersehbar sein.

Das SKF-Engineering Team hat umfangreiche Simulationen durchgeführt, um die richtige Systemkonfiguration für diesen Anwendungsbereich zu finden. Sie haben ein zuverlässiges Schmiersystem gewählt, das die richtige Menge Fett zum richtigen Zeitpunkt liefert, um den Haftgleiteffekt (Stick-Slip-Effekt) beim Start zu minimieren und Reibung und Verschleiß während des Betriebs zu verringern. SKF hat die Lagerringe mit einer außergewöhnlich hohen Genauigkeit hergestellt und so die Dickenunterschiede um den Ring herum minimiert, die ein Taumeln der Welle während der Bewegung verursachen könnten. Die Lager des Prototyps sind auf speziellen kegeligen Hülsen montiert, die eine genaue Einstellung des endgültigen Lagerspiels bei der Montage ermöglichen und durch ihre Konstruktion die Rundlaufabweichungen während des Betriebs weiter verringern.

Auf dem Weg zum „First Light“

Im Frühsommer 2024 reist ein SKF Team nach Spanien, um mtex bei der Installation und Einstellung der Lager des Teleskop-Prototyps zu unterstützen. Anschließend wird das Teleskop zerlegt und zu seinem endgültigen Bestimmungsort in New Mexico transportiert. Dort testet mtex die Bewegungs- und Kontrollsysteme zwei Monate, bevor das Instrument dem Kunden übergeben wird.

Das NRAO-Team wird dann den Prototyp eines Sensorpakets in der Anlage installieren. Anfang 2025 sollen die ersten Bilder aufgenommen werden – ein Vorgang, der in der Astronomie als „First Light“ bekannt ist. Danach beginnt eine 18-monatige Testphase, in der intensiv geprüft und verbessert wird. Wenn alles nach Plan läuft, wird das NRAO 2027 die Serienproduktion von Antennen für das ngVLA-Projekt starten. Damit beginnt ein Fertigungsprozess über voraussichtlich zehn Jahren.

Für Lutz Stenvers ist dies eine aufregende, aber auch eine ergreifende Zeit. Sein Vater starb wenige Wochen vor Montagebeginn der ersten ngVLA-Antenne. Zu seinem Gedenken wird der Prototyp den Namen Dr.-Karl-Heinz-Stenvers-Teleskop tragen.