Altreifen in neuer Form

Van Aarsen begann vor einem halben Jahrhundert mit dem Bau von traditionellen holländischen Wassermühlen. Heute ist das Unternehmen nicht nur Weltmarktführer bei Mischfutterwerken, sondern auch der führende Anbieter von Maschinen zur Verwertung von Altreifen

Van Aarsen begann vor einem halben Jahrhundert mit dem Bau von traditionellen holländischen Wassermühlen. Heute ist das Unternehmen nicht nur Weltmarktführer bei Mischfutterwerken, sondern auch der führende Anbieter von Maschinen zur Verwertung von Altreifen

Van Aarsen International BVhat seinen Sitz in Panheel, einem kleinen Ort im Südosten der Niederlande. Nur einige Schritte von der Hauptverwaltung entfernt steht eine alte Wassermühle aus rotem Ziegelstein, die an die Anfänge des Unternehmens vor einem halben Jahrhundert erinnert. Die Schleusen der Mühle sind inzwischen geschlossen, so dass die Enten ungehindert in den künstlichen Teich schwimmen können, der sich hinter den modernen Fabrikgebäuden befindet. Heute widmet sich van Aarsen einem ganz anderen Geschäft – der Konstruktion und dem Bau von schlüsselfertigen Mischfutterwerken. Van Aarsen liefert das komplette Konzept: von der Lagerung über das Dosieren, Wiegen, Mahlen und Mischen bis zur Pellettierung von Futtermitteln.

Darüber hinaus befasst sich Van Aarsen mit dem Recycling von Altreifen. Man könnte meinen, dass Mischfutterwerke für Tierfutter und Maschinen für die Zerkleinerung von Gummireifen wenig miteinander gemein hätten, aber der Schritt ist ziemlich klein, wie Harold Schroijen, Leiter der Vertriebsunterstützung von Van Aarsen International BV, erklärt. „Der Unterschied ist gar nicht besonders groß“, meint er. „Der Prozess ist im Prinzip der gleiche. Das war auch der Grund, warum wir uns im Altreifengeschäft engagieren wollten. Das Know-how haben wir bereits, und mit kompletten Prozessen arbeiten wir schon heute.“

Van Aarsen stieg Ende der 1970er Jahre in das Gummi-Recyclinggeschäft ein. Das war jedoch laut Jacques Emons, Produktvertriebsleiter von Van Aarsen Technology BV, zu früh. „Das Interesse war damals sehr gering“, sagt er. Emons ist erst seit März 2005 bei Van Aarsen beschäftigt, blickt aber auf eine langjährige Erfahrung aus der Gummi-Recyclingbranche zurück.

„Heute werden die meisten Altreifen immer noch als Brennstoff in der Zementindustrie verwendet. Das Recycling von Altreifen ist umweltverträglicher, weil beim Zerkleinerungs- und Mahlprozess keine Chemikalien freigesetzt werden. Das ist nur der Fall, wenn Gummi verbrannt wird“, so Emons. „Beim Zerkleinern und Mahlen steigt die Temperatur nie über 80 Grad Celsius an.“

Die Schreddersind massive Maschinen, die bis zu fünf Tonnen Gummi pro Stunde zerkleinern können. Die Menge entspricht ungefähr 900 Pkw-Reifen oder 90 Lkw-Reifen. „Reifen werden so hergestellt, dass sie einiges aushalten. Sie zu zerstören, ist ein sehr harter Prozess“, erklärt er.

Gewaltige Rotorblätter zerkleinern die Altreifen einschließlich der darin enthaltenen Textilfasern und Stahleinlagen, die besonders in Lkw-Reifen sehr dick sind. Die zehn bis 15 Zentimeter langen Reifenschnitzel werden nun einem Mahlwerk zugeführt, das sie bis auf eine Größe von circa 22 Millimetern weiter zerkleinert. Hier findet auch der Aufschluss statt. Bei einem Siebprozess werden mit speziellen Magneten mindestens 95 Prozent der Stahlkomponenten und mit einem Filtersystem die Textilfasern vom Gummianteil getrennt. Anschließend wird das Gummigranulat in verschiedene Produktkategorien unterteilt.

„Bei einem weiteren Reinigungs- und Mahlprozess kann ein Granulat von vier Millimeter Korngröße erzielt werden“, erzählt Emons.

Der größte Anwendungsbereich für Recyclinggummi ist Kunstrasen für Fußballplätze.

„Damit ein Kunstrasen die gleichen Eigenschaften und die gleiche Bespielbarkeit erhält wie echter Rasen, fügt man fünf bis zehn Kilo Gummigranulat pro Quadratmeter hinzu“, erklärt er. „Skandinavien ist ein bedeutender Markt dafür.“

Das Granulat kann darüber hinaus mit Polyurethan verklebt und zu Kautschukfliesen verarbeitet werden, die gerne als Bodenbelag auf Spielplätzen, in Leichtathletikarenen und auf Sportplätzen verwendet werden.

„Weitere Anwendungsbereiche sind die Schwingungsdämpfung in Fabriken, die Schalldämpfung und die Isolierung“, so Emons. „Außerdem sind fast alle Räder an Mülltonnen aus recycelten Autoreifen hergestellt, die einem erneuten Vulkanisierverfahren unterzogen wurden.“

Das Altreifen-Recycling macht nur einen kleinen Teil der Geschäftstätigkeit von Van Aarsen aus. Anfang 2004 erwarb das Unternehmen jedoch Konings Rubber Technology in Holland und hofft damit, in dieser Sparte expandieren zu können.

„Durch die Akquisition konnten wir Maschinen und Entwürfe übernehmen“, erklärt Schroijen. „Wir haben uns die besten Teile zunutze gemacht und lassen unsere Techniker mit deren Know-how arbeiten.“

Rund 40 der 125 Mitarbeiter bei Van Aarsen sind Techniker. „Das ist ein hoher Anteil“, meint Schroijen, „aber so muss es sein, weil wir nicht nur Maschinen, sondern den gesamten Prozess verkaufen.“

Eine breite Kooperation

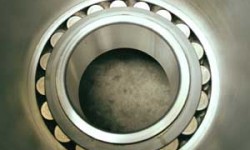

Die Anwendungstechniker von SKF in Holland waren von Anfang an in die Entwicklung der Altreifen-Recyclinganlagen von Van Aarsen involviert. Die schweren Lasten und das dynamische Verhalten des Prozesses erforderten eine stabile Konstruktion, die eine lange Lebensdauer gewährleistet. Für den Schredder und das Mahlwerk wurden sehr enge Toleranzen im Hinblick auf die Axialluft der Lageranordnung und die Schiefstellung der Hauptwelle angesetzt.

Die SKF Techniker nahmen Berechnungen nach dem Beacon-Verfahren vor, um die am besten geeigneten Lager zu ermitteln. Die Ergebnisse konnten für eine weitere Optimierung der Maschinenkonstruktionen genutzt werden, deren Qualität durch eingehende Tests nachgewiesen wurde.

Die technische Unterstützung ist nur ein Teil der Zusammenarbeit zwischen SKF und Van Aarsen. Vor einigen Jahren entschieden sich die beiden Unternehmen für eine noch engere Partnerschaft. Für SKF bedeutet das, Van Aarsen proaktiv bei der Entwicklung von Produkten und Geschäftssparten zu unterstützen. Im Gegenzug deckt Van Aarsen seinen gesamten Lagerbedarf ausschließlich bei SKF.