An der Grenze zwischen Schmierung und Verschleiß (Teil 2)

Man weiß heute, daß der für eine gute Schmierung erforderliche Schmierfilm im Vergleich zur Rauhigkeit der voneinander zu trennenden Oberflächen extrem dünn ist.

Um sicherzustellen, daß Relativbewegungen zwischen zwei Oberflächen ausreichend lange ohne Verschleiß- und Ermüdungserscheinungen möglich sind, müssen jederzeit an jedem Punkt der geschmierten Oberflächen ideale Bedingungen gegeben sein. Das heißt, daß die Schmierungsverhältnisse im tatsächlichen, unter Belastung elastisch und plastisch verformten Kontaktbereich analysiert werden müssen, also an den Rauhigkeitsspitzen selbst.

Was sich in einem geschmierten, elastisch verformten Bereich wirklich abspielt, kann nicht nur anhand der Mittelwerte der Schmierfilmdicke und der Spannung im Wälzkontakt beurteilt werden. Es müssen auch die lokalen Druck- und Temperaturverhältnisse und das Fließverhalten des Schmierstoffs bekannt sein.

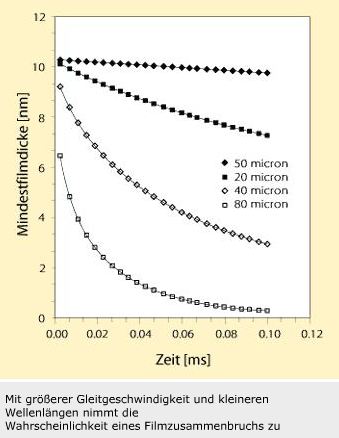

Eine Berechnung der Mindest-Ölfilmdicke über einer Rauhigkeitsspitze für den stationären Zustand zeigt, daß während der Roll-/Gleitbewegung einer glatten geschmierten Fläche auf einer stillstehenden rauhen Fläche bei örtlichen Pressungen oberhalb des Druckes, bei dem sich der Schmierstoff verfestigt, die Filmdicke an jeder Spitze auf Null absinkt, sofern die Zeit ausreicht. Vereinfachend läßt sich der Schmierstoff in diesem Zustand als Feststoff mit einer bestimmten druck- und temperaturabhängigen Scherfestigkeit darstellen. Wenn die glatte Oberfläche über die Rauhigkeit gleitet, fällt die Filmdicke entsprechend ab,

sobald ausreichend Zeit zur Verfügung steht. Das hat den Zusammenbruch des Schmierfilms an allen Rauhigkeitsspitzen zur Folge, wobei Pressungen oberhalb des für den Zustandsübergang maßgebenden Druckes auftreten. Die Analyse der Verformungen der Rauhigkeiten in der Einzugszone und im Wälzkontakt zeigte, welche Parameter hauptsächlich entscheidend dafür sind, ob metallischer Kontakt stattfindet oder nicht. Neben der Pressung sind dies die Rauhigkeit, die Anzahl der Rauhigkeiten im Bereich des Hertz’schen Kontakts, die Gleitgeschwindigkeit, die Durchlaufzeit der Rauhigkeit durch den geschmierten Kontakt und die mittlere Ölfilmdicke.

Um einen Filmzusammenbruch zu vermeiden, folgt daraus zusammenfassend die Gleichung:

U1 och U2die Geschwindigkeiten der

| Darin sind: | |

| n | die Anzahl der Rauhigkeiten zwischen Ein- und Ausgang des Schmierspalts |

| hmin | Flächen |

|

die zulässige elastische Rückfederung der Rauhigkeit während des Durchgangs durch den Kontakt. |

Eine Oberfläche, bei der fünf Wellenlängen auf den Hertz’schen Kontakt entfallen, kann demnach eine relative Gleitgeschwindigkeit (U1 – U2 )/ U1 = 0.44 = 44% bei einer bestimmten Rückfederung der Rauhigkeit haben, während bei 36 Rauhigkeiten für die gleiche Rückfederung weniger als 10% Schlupf erforderlich sind.

Wenn bei der Parameteranalyse das Verhältnis von berechneter Ölfilmdicke zur zusammengesetzten Rauhigkeit der Flächen als Maß dafür benutzt wird, wie gut diese durch den Ölfilm getrennt sind, wird die Qualität der Schmierung von glatten Flächen im Vergleich zu der von rauhen Flächen falsch eingeschätzt. Um glatte Flächen gut zu schmieren, sind nicht nur proportional dünnere Ölfilme erforderlich, auch das Verhältnis von Ölfilmdicke zu Rauhigkeit kann verringert werden.

Das nicht-Newton’sche Verhalten des Öls, das in eingeschränkter Scherfestigkeit zum Ausdruck kommt, kann einen Zusammenbruch des Schmierfilms bewirken. Dieser Vorgang läßt sich genauer untersuchen, wenn das Öl als plastisch-fest angesehen und die Extrusionstheorie angewendet wird. Wie erwartet, nimmt die Wahrscheinlichkeit eines Filmzusammenbruchs mit größerer Gleitgeschwindigkeit und kleineren Wellenlängen zu.

Mangelschmierung

Schmierungsanalysen gehen allgemein davon aus, daß die Einzugszone des Wälzkontakts ausreichend mit Schmierstoff versorgt ist. Anderenfalls liegt Mangelschmierung vor und es kommt zu erheblichen Abweichungen von der berechneten Filmdicke.

Viele Maschinenelemente werden bei Mangelschmierung betrieben, wobei die Verhältnisse bei fettgeschmierten Lagern besonders kritisch sind. Eine genaue Bestimmung der Schmierfilmdicke ist dann nahezu unmöglich.

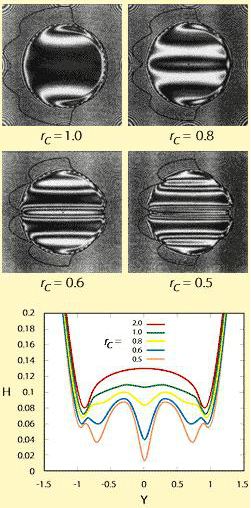

Da bei Mangelschmierung die Einzugszone nicht ausreichend mit Schmierstoff versorgt ist, kann dort nicht der volle hydrodynamische Druck aufgebaut werden, um die erforderliche hohe Viskosität zu erreichen, die die vollständige Trennung gewährleisten würde. Im Vergleich zum voll versorgten Kontakt ist eine geringere Filmdicke unvermeidlich. Die Schmierstoffversorgung in der Einzugszone ist demnach für die Reduktion der Filmdicke maßgebend. Eine Aussage darüber ist in der Praxis vielfach nicht möglich.

In frühen experimentellen Untersuchungen wurden Filmdicken bei Mangelschmierung mit Hilfe der optischen Interferometrie gemessen. Da mit zunehmender Unterversorgung der Meniskus am Eintritt in den Kontakt sich dem Hertz’schen Radius nähert, fällt die Filmdicke unter die untere Nachweisgrenze von 100 nm ab und es ist unmöglich, den Mangelschmierungszustand quantitativ zu bestimmen. Neuere experimentelle Untersuchungen haben ergeben, daß auch dann noch ein dünner Schmierfilm vorliegt und die Trennung im Kontakt erhalten bleibt. Bei diesem Schmierzustand ist kein freies Öl mehr vorhanden, sondern nur noch der dünne Film auf der Oberfläche. Wie sich gezeigt hat, reicht bei Instrumentenlagern ein nur 80 bis 200 nm dünner Restfilm für einen mehrstündigen zufriedenstellenden Betrieb aus. Einen greifbareren Nachweis für die Flächentrennung durch den Restfilm lieferten interferometrische Dünnfilm-Messungen an stark unterversorgten Kontakten.

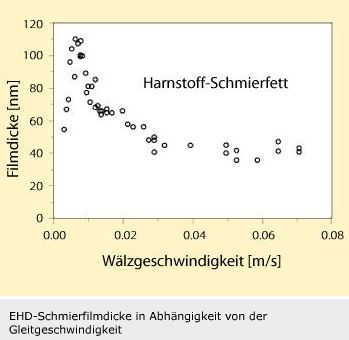

Experimentelle Untersuchungen der Filmbildung bei Schmierfetten in einem Modellkontakt zeigten, daß das Fett rasch nach beiden Seiten von der Laufbahn verdrängt wird und dadurch Mangelschmierung eintritt, wenn nicht laufend von außen Fett zugeführt wird. Die Ausbildung des EHD-Schmierfilms ist bei Fettschmierung abhängig von der Zufuhr von Schmierstoff aus dem Fettvorrat außerhalb der Laufbahn. Zuerst nimmt die Filmdicke mit der Geschwindigkeit zu und fällt stark ab, wenn der Bereich der Mangelschmierung erreicht ist. Bei voll ausgebildeter Mangelschmierung beträgt die geschwindigkeitsunabhängige Filmdicke schließlich nur noch etwa 40 nm.

Dieses Verhalten ist kennzeichnend für Schmierfette, obwohl die Geschwindigkeit bis zum Eintreten der Mangelschmierung und die dann vorliegende Filmdicke je nach Fettsorte und Betriebsbedingungen sehr stark variieren. Der Fett-Schmierfilm setzt sich aus einem Restfilm aus abgesetzten Partikeln und einer geschwindigkeitsabhängigen EHD-Filmkomponente zusammen. Die Abhängigkeit beider Anteile von der Geschwindigkeit und der Zeit erschwert die Bestimmung der Filmdicke bei fettgeschmierten Kontakten. In jedem Fall ist die Filmdicke von der Versuchsdurchführung abhängig; die Interpretation von Einzelresultaten erfordert viel Sorgfalt.

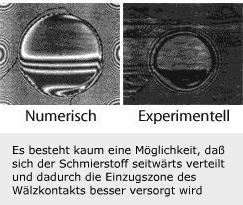

Möglichkeiten, daß sich der Schmierstoff seitwärts verteilt und dadurch die Einzugszone des Wälzkontakts besser versorgt wird, gibt es kaum. Theoretische Überlegungen und Versuche haben ergeben, daß eine Hälfte eines Punktkontakts ausreichend geschmiert und die andere Hälfte nur unzureichend versorgt wird. Nach theoretischen Erkenntnissen finden bei reinem Abwälzen in der am höchsten belasteten Zone keine Seitwärtsbewegungen statt.

Mit dem Lambda-Wert als Beurteilungskriterium läßt sich bei geschmierten Wälzkontakten der sichere Betriebsbereich vom problematischen Bereich abgrenzen. Bei niedrigen Werten ist das Kriterium allerdings nicht geeignet. Unter diesen Verhältnissen ist Lambda als Beurteilungsmaßstab zu ungenau, weil paradoxerweise viele Systeme erfahrungsgemäß bei niedrigen Lambda-Werten einwandfrei funktionieren. Das gilt vor allem für Dünnfilmschmierung, wo die geschätzte Filmdicke geringer ist als der quadratische Mittenrauhwert. Das Problem besteht auch hier wieder darin, daß die Dicke des trennenden Films, die sich aus den örtlichen Berührungsverhältnissen ergibt, nicht zuverlässig bestimmt werden kann.

Dünnfilmschmierung

Analysen anhand der Haupteigenschaften des Schmierstoffs lassen im Fall kleiner Lambda-Werte keine Vorhersage des Verhaltens im Kontakt zu. Nur wenn die rechnerische Filmdicke im Verhältnis zur Rauhigkeit groß ist und keine Mangelschmierung vorliegt, kann von einer annähernd glatten Oberfläche ausgegangen werden. Sobald die geschmierten Flächen nicht im mathematischen Sinne glatt und die Profilhöhen der Rauhigkeiten im Vergleich zur mittleren Filmdicke nicht vernachlässigbar sind, wirken sich die lokalen Druckschwankungen infolge der Rauhigkeiten auf die elastische Verformung der Oberfläche aus.

Wenn ein Kontakt unterversorgt ist, weil zu wenig Schmierstoff aktiv an der Schmierung teilnimmt, ergibt sich nach der normalen EHD-Theorie eine zu große Filmdicke. Gleichzeitig können die lokalen Druckänderungen im hoch belasteten Kontakt teilweise Abplattungen der Rauhigkeitsspitzen und damit glattere Berührungsflächen bewirken.

Bei sehr glatten Oberflächen hat die elastische Verformung eine weitgehende Angleichung im EHD-Kontakt und daher auch ein sehr großes Verhältnis von Filmdicke zu Rauhigkeit zur Folge, selbst bei sehr dünnen Filmen. Aus der berechneten Filmdicke im Verhältnis zur Oberflächenrauhigkeit kann nicht direkt auf das Vorhandensein eines trennenden Films im Kontakt geschlossen werden. Das hängt sowohl von Einzelheiten der Oberflächenstruktur als auch von der vorhandenen Schmierstoffmenge ab.

Welcher Mechanismus wirkt, damit die letzte molekulare Schmierstoffschicht von den Spitzen abgestreift und in die „Täler“ oder aus dem Kontakt gedrängt wird, muß noch geklärt werden.

Bo Jacobson,

Professor für Maschinenelemente am Lund Institute of Technology, Schweden, früher SKF Engineering & Research Centre B.V. (ERC), Nieuwegein, Niederlande