Anhängertechnik holt auf

Zu einem Konzept zusammengefügt

Anhänger kommen normalerweise nach der Zugmaschine, nicht nur auf der Straße, sondern auch in technischer Hinsicht. Das deutsche Unternehmen Schmitz Cargobull ist allerdings fest entschlossen, dies zu ändernStellen Sie sich vor, Sie wären Lastwagenfahrer – mit viel PS unter der Haube hoch über der Fahrbahn zu thronen und lange Fahrten, manchmal quer über den ganzen Kontinent, vor sich zu haben. All das schafft ein Mann (oder manchmal auch eine Frau) ganz allein.

Ein solches Kraftpaket, wie der Sattelschlepper darstellt, ist jedoch nichts anderes als ein Mittel zum Zweck, und der liegt unter der Plane seines Aufliegers verborgen. Etwas zu befördern, ist letztendlich der Sinn des Kraftfahrerberufs.

Dennoch braucht die neuste technische Entwicklung, die bei den Sattelzugmaschinen bereits angewendet wird, erheblich länger, bis sie zu den Anhängern und Aufliegern vorgedrungen ist. In letzter Zeit sind allerdings in diesem Bereich Neuerungen auf dem Markt erschienen, die die Aufmerksamkeit der Fachleute erregt haben.

Auf der Internationalen Automobilausstellung von 1998 waren alle Augen auf Schmitz Cargobulls Anhänger und die Achsen der SAF Otto Sauer Achsenfabrik gerichtet. Beide Unternehmen stellten ein neues Konzept vor: Das ROTOS-Konzept von Schmitz und INTRADISCplus von SAF basieren auf derselben Achse und Scheibenbremse, wenn auch mit unterschiedlichen Federungssystemen. Die eigentliche Attraktion bestand allerdings in der Garantieleistung der beiden Unternehmen: Sie erstreckt sich über eine Million Kilometer oder sechs Jahre. SAF münzte im Zusammenhang mit diesem Angebot den Slogan „Das Millionending“.

Schmitz Cargobull und SAF, die beide einmal im 19. Jahrhundert als Dorfschmieden anfingen, haben gemeinsam eine Achse entwickelt, die völlig neue Maßstäbe für Zuverlässigkeit setzt.

Vor ein paar Jahren trug sich Peter Schmitz, der Chef des in Altenberge bei Münster (Westfalen) gelegenen Unternehmens Schmitz Cargobull, mit dem Gedanken, seine eigenen Achsen zu bauen. Er wollte mit einem neuen Aufliegermodell, dessen Achse sich durch einen minimalen Wartungsaufwand auszeichnen sollte, die führende Position des Unternehmens auf dem Markt für Anhänger und Auflieger weiter stärken. Jeder Spediteur weiß, daß ein Anhänger oder Auflieger, der sich in der Werkstatt befindet, kein Geld einbringt.

„Eine Reihe von Entwicklungen deuteten darauf hin, daß jetzt der richtige Zeitpunkt gekommen war, dieses Neuland zu betreten“, meint der Entwicklungsingenieur bei Schmitz Cargobull, Thomas Naber. „Viele Komponenten waren einfacher geworden. So braucht man heute für Scheibenbremsen nur noch rund 20 Bauteile statt der 100, die früher für Trommelbremsen benötigt wurden. Außerdem liefern viele Hersteller Komponenten wie Bremsen oder Lager als komplette Einheiten.“

Peter Schmitz kam zu dem Schluß, daß es möglich sein müßte, die besten Komponenten der besten Lieferanten zu einem Anhänger zusammenzubauen, der dann komplett von einem Hersteller geliefert wird.

SAF in Bessenbach bei Aschaffenburg ist ein führender Hersteller von scheibengebremsten Anhängerachsen für Nutzfahrzeuge. Schmitz wählte SAF als Lieferant des Achsenmodells für das neue Projekt. „Es zeigte sich schnell, daß wir beide in bezug auf die Minimierung des Wartungsaufwands in den gleichen Bahnen dachten“, erzählt der Geschäftsführende Direktor von SAF Johann Dantele. „Wir hatten beide dieselbe Idee, wie wir das Projekt vermarkten wollten, nämlich eine Garantie für eine Million Kilometer zu übernehmen.“

Schmitz hatte sich schon an SKF gewandt und Interesse an den Truck Hub Units gezeigt, die im wesentlichen das Wartungsproblem gelöst haben, aber die Truck Hub Units in Verbindung mit Scheibenbremsen waren zu dem Zeitpunkt nur in Zugmaschinen und nicht in Anhängern im Einsatz. Auch viele andere Konzepte, die bei Zugmaschinen zum Standard gehören, mußten für Anhänger und Auflieger erst noch angepaßt werden. Ein Beispiel sind Scheibenbremsen, die heute in Sattelzugmaschinen üblich sind. Sie ermöglichen einen besseren Bremseffekt des Anhängers und lassen sich besser auf das moderne elektronische Bremssystem der Zugmaschine abstimmen.

All dies, so befand Schmitz, würde zu einer höheren Zuverlässigkeit und einem kostengünstigeren Betrieb beitragen. Die einzelnen Komponenten könnten in der Fabrik zusammengebaut und aufeinander abgestimmt werden. Der Spediteur bräuchte nur die jeweils abgenutzten Teile wie etwa Bremsbacken auszutauschen und ansonsten nie irgendetwas zu reparieren oder nachzustellen. Die Konzepte von SAF und Schmitz glichen einander so sehr, daß Peter Schmitz einen kühnen Schritt wagte. Er bat SAF, die gesamte Achse nach gemeinsam erarbeiteten Spezifikationen zu bauen. Dies bedeutete, daß SAF die Achse einerseits offen auf dem Markt anbieten und andererseits Schmitz damit beliefern würde.

Zu einem Konzept zusammengefügt

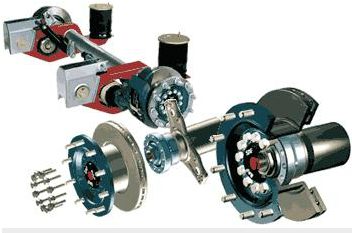

Wie Naber sagt, sieht es Schmitz als führendes Unternehmen im Anhänger- und Aufliegerbau als seine Aufgabe, die besten Komponentenhersteller zusammenzubringen, um das erste komplette Running Gear System, wie es genannt wird, anzubieten, in dem Achse, Bremse, Federung und Pneumatik-Komponenten integriert sind. Schmitz trägt mit der Koordination des gesamten ROTOS-Projekts sowie mit dem Zusammenbau und dem Federungssystem bei.

SAF liefert die mit der SKF Lagerungseinheit und der Knorr-Bremse ausgestattete Achse bei Schmitz an, wo sie direkt in das ROTOS Running Gear System integriert wird. Die Version der Achse INTRADISCplus von SAF hat ein anderes Federungssystem, das auf seine Weise einzigartig ist. Die meisten Federungssysteme, darunter auch das von ROTOS, sind an der Achse mit einer Federbügel befestigt. Das INTRADISCplus System wird dagegen mit Stahlblech direkt auf die Achse aufgeschweißt und gewährleistet so die Stabilität, die das Kernstück des „Millionendings“ von SAF darstellt.

Sowohl SAF als auch Schmitz waren über die positive Resonanz erstaunt, die ihre Entwicklung in der Branche ausgelöst hat. Wie der Entwicklungsingenieur Naber von Schmitz Cargobull erklärt, hatte man für ROTOS ursprünglich einen Produktionsanteil von 15 Prozent vorausgesagt. Heute liegt der Anteil bereits bei 30 Prozent.

SAF vermeldet ähnliche Erfolge. Um dem plötzlichen Auftragsvolumen gerecht zu werden, mußte SAF eine neue Fabrik bauen. Nach Aussage von Geschäftsführer Dantele war das Ziel des Entwicklungsprojekts die Senkung der Lebenszykluskosten, und das scheint dem Unternehmen gelungen zu sein. Das „Millionending“ von SAF ermöglicht zuverlässigere Kostenberechnungen. Als nächsten Schritt hat sich Dantele eine vergleichbare Garantie für die Bremsen vorgenommen.

Michael Lawton

Wirtschaftsjournalist in Köln

Fotos Nils Bergendal und SAF