Aufsteiger in der Aufzugbranche

Als Giulio Montanari 1970 sein Unternehmen gründete, war dies der Anfang einer Erfolgsstory. Heute beliefert Montanari Giulio & C Kunden in allen Teilen der Welt mit rund 6.000 Produkten für Aufzüge

Als Giulio Montanari 1970 sein Unternehmen gründete, war dies der Anfang einer Erfolgsstory. Heute beliefert Montanari Giulio & C Kunden in allen Teilen der Welt mit rund 6.000 Produkten für Aufzüge

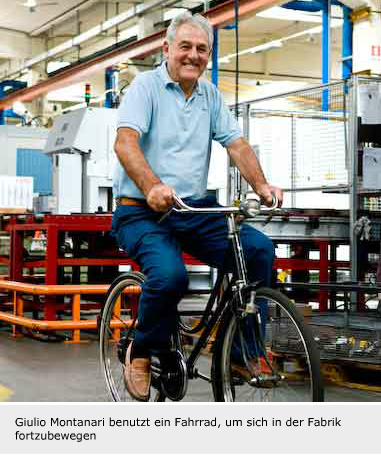

Als junger Mechanikerin Fiats Traktorfabrik im italienischen Modena schwor sich Giulio Montanari, nicht sein ganzes Berufsleben als einer unter vielen in einer Fabrik zu verbringen. In den vergangenen 40 Jahren hat er mehr als deutlich bewiesen, wie ernst ihm sein Schwur war. Die Firma, die er und seine Frau 1970 gründeten, Montanari Giulio & C, ist ein 50-Millionen-Euro-Unternehmen mit kontinuierlichen Umsatzsteigerungen seit der Gründung. Die Quelle für diesen Geschäftserfolg ist die Aufzugbranche.

Aber eigentlich hatte Giulio Montanari keine Aufzüge im Sinn, als er sich selbstständig machte. Er eröffnete eine mechanische Werkstatt für die Herstellung von Traktorteilen. Eines Tages traf er zufällig einen Freund, der ihm von den guten Geschäftsmöglichkeiten in der Aufzugbranche erzählte. Seit den 1960er Jahren boomte dieses Geschäft in Italien und es herrschte eine rege Bautätigkeit im Lande. Viele italienische Unternehmen produzierten deshalb Aufzüge in kleineren Stückzahlen und benötigten Seilscheiben sowie andere mechanische Komponenten. Montanari wagte den Sprung, und der Erfolg nahm seinen Lauf.

„Wir hatten noch nieein schlechtes Geschäftsjahr“, stellt Orianna Montanari, Giulios Frau und Geschäftsführerin des Unternehmens, fest. „Wenn keine neuen Aufzüge gebaut werden, müssen alte modernisiert oder ausgetauscht werden.“

Geschenkt wurde ihnen allerdings nichts. „Jahrelang arbeiteten wir jeden Tag 17 Stunden. Nur zu Weihnachten nahmen wir uns frei“, erzählt sie.

1973 wurde in Modenas Vorort Torazzi ein Industriepark eröffnet. Die Montanaris beschlossen, sich dort niederzulassen. Zwei Jahre später produzierten sie ihr erstes Getriebe. Sie belieferten damals schon Kunden in Deutschland und Italien. Da Qualität besonders wichtig war, arbeitete das Unternehmen eng mit SKF zusammen – eine Beziehung, die bis heute anhält.

1985 zog das Unternehmenin die Via Bulgaria in Modena. Die Fabrikanlage ist im Laufe der Jahre von 9.000 auf 25.000 Quadratmeter gewachsen und besteht aus einem Komplex mit mehreren Gebäuden. Das Sortiment umfasst inzwischen rund 6.000 Produkte, Seilwinden in zehn Größen und Hunderte von Bauteilen. Die Produkte können in Bezug auf statische Belastung, Drehmoment, Wellentyp, Art der Aufhängung individuell auf die Wünsche der Kunden zugeschnitten werden. Das Unternehmen bietet neben Getrieben auch getriebelose Anlagen, Zugseilantriebsscheiben und Umlenkrollen, Schwung räder, Fundamentplatten, Elektromotoren, Fangvorrichtungen, Drehzahlregler, Seilbefestigungen und eine Reihe elektronischer Komponenten.

Montanari hat heute circa 2.500 Kunden in allen Teilen der Welt. Achtzig Prozent des Umsatzes werden außerhalb Italiens erzielt. Bis 1999 stellte der Verkauf in andere EU-Länder ein Problem dar. Dann wurden die EU-Richtlinien zu Aufzuggetrieben und mechanischen Bauteilen flexibler und ließen sich nun auf alle Märkte der Europäischen Union anwenden. Für Montanari bedeutete dies, nicht mehr für jedes EU-Land spezielle Komponenten fertigen zu müssen, aber dennoch kunden- oder marktspezifische Lösungen anbieten zu können. Als Folge dieser Veränderung gelang es Montanari in der Zeit von 2000 bis 2003, als die Geschäfte nahezu überall in der Welt schlecht liefen, das Umsatzvolumen fast zu verdoppeln.

Zur Strategie des Unternehmens gehört es, große wie kleine Kunden mit denselben hochwertigen Produkten und effizienten Serviceleistungen zu bedienen. Qualität, Preis und Kundendienst sind dabei die wichtigsten Wettbewerbsvorteile. „Unser Service unterscheidet uns von der Konkurrenz“, erklärt Orianna Montanari. „Unser Geschäft erfordert viel Personaleinsatz, weil jeder Aufzug anders aussehen kann.“

Die Aufzüge der Zukunft werden ohnehin anders aussehen, und Montanari ist vorbereitet. Das Unternehmen investiert zwischen vier und fünf Millionen Euro pro Jahr in neue Technologien. Derzeit geht der Trend in Richtung getriebelose Hebezeuge. Montanari baut deshalb getriebelose Seilwinden, die kleiner, geräuschärmer und umweltfreundlicher sind als die früherer Generationen. Mit dieser zukunftsorientierten Strategie scheint dem weiteren Aufstieg des Unternehmens nichts im Wege zu stehen.

Eine Branche im Aufwärtstrend

Aufzüge sind ein unverzichtbarer Teil des städtischen Lebens, so dass man leicht vergisst, wie jung diese technische Einrichtung eigentlich ist. Der mittels Zugseile betriebene Aufzug wurde erst im 19. Jahrhundert entwickelt. Bei dem so genannten Treibscheibenaufzug werden die Tragseile, die an einem Ende die Kabine und am anderen Ende ein Gegengewicht tragen, über eine angetriebene Rolle geführt. Mit der Erfindung der Elektrizität im Jahre 1880 wurden Getriebe eingeführt. Motoren mit verschiedenen Drehzahlen und elektromagnetische Verfahren brachten weitere Verbesserungen. Dank rechnerunterstützter Systeme sind Aufzüge sicherer und steuerbar geworden. Aufzüge der Zukunft werden Faseroptik, künstliche Intelligenz und individuelle Motoren enthalten.

Nach Schätzungen lag 2006 das globale Marktvolumen dieser Branche bei 32 Milliarden Euro. Rund 40 Prozent beziehen sich auf neue Anlagen. Die restlichen 60 Prozent umfassen Wartungsleistungen sowie die Modernisierung vorhandener Systeme. Ende 2006 waren weltweit circa 8,3 Millionen Aufzüge in Betrieb, 405.000 davon wurden allein in jenem Jahr installiert.

Radlagereinheiten

Die Partnerschaft zwischen SKF und Montanari hat zu einer Innovation bei Seilwindenapplikationen geführt.

Das führende Seilwindenprodukt des Unternehmens war ursprünglich mit zwei paarweise zusammengepassten Schrägkugellagern von SKF bestückt. Dabei wurden abgelöste Metallpartikel zum Problem.

SKF schlug vor, integrierte Einheiten zu verwenden, wie sie für die Automobilindustrie gefertigt werden.

SKF bot hier eine Radlagereinheit der ersten Generation vom Typ HBU-1 an, die die beiden bisher verwendeten Schrägkugellager ersetzte. Eine Radlagereinheit mit integrierten Dichtungen verhindert weitgehend das Eindringen von Verunreinigungen und kann werksseitig immer mit dem optimalen Schmierstoff befüllt werden.

Montanari benötigte eine Lösung, die für hohe Stückzahlen geeignet ist (12.000 Einheiten pro Jahr). SKF modifizierte deshalb eine vorhandene Radlagereinheit, die in der Massenproduktion der Automobilindustrie verwendet wird. Die Radlagereinheit hatte bereits die richtigen Abmessungen, nur der Schmierstoff und die Axialluft mussten an die Erfordernisse der Applikation angepasst werden. Die Veränderungen waren also minimal. Dank der hohen Stückzahlen handelte es sich um eine äußerst kostengünstige Lösung.

2006 kaufte Montanari versuchsweise 30 solcher Einheiten, erzählt der technische Leiter, Stefano Bertoni. „Wir testeten sie intern, bei internationalen Kunden und bei italienischen Kunden. Die Ergebnisse waren so gut, dass wir noch im selben Jahr 4.000 und im darauf folgenden Jahr 10.000 Einheiten bestellten.“

Die Vorteile der SKF Lagereinheit sind beträchtlich:

-

kürzere Montagezeiten

-

niedrigere Gesamtkosten

-

werksseitig dauergeschmierte und abgedichtete Lager, jeweils mit dem optimalen Schmierstoff befüllt

-

niedrigere Lagerhaltungskosten (eine Lagereinheit statt zwei Lager, zwei Dichtungen und Schmierstoff)

- höhere Sicherheit, da der Einbau einfacher und zuverlässiger ist und nie der falsche Schmierstoff verwendet werden kann. Reparatur und Wartung sind einfacher und besser geworden.