Beispielhafte Zusammenarbeit

Durch eine Zusammenarbeit von vier Unternehmen konnte die Reibung in einem Getriebe eliminiert werden, das für den leistungsstarken Mähdrescher von Case NH konstruiert wurde

Durch eine Zusammenarbeit von vier Unternehmen konnte die Reibung in einem Getriebe eliminiert werden, das für den leistungsstarken Mähdrescher von Case NH konstruiert wurde

Je größer desto besser – dieses Motto stimmt zwar nicht immer, könnte aber für den neuen Mähdrescher Case IH durchaus zutreffen, denn er ist hauptsächlich für landwirtschaftliche Großbetriebe gedacht. Der unter der Bezeichnung AFX8010 der Marke Case IH zur Zeit auf dem Markt eingeführte Axial-Flow®-Mähdrescher des amerikanischen Unternehmens Case New Holland (CNH) ist anderen Modellen seiner Kategorie in Bezug auf Produktivität und Qualität des Ernteguts weit überlegen.

„Der AFX8010 besitzt enorme Fähigkeiten–Geschwindigkeit, Kapazität und schonende Behandlung des Ernteguts“, sagt Claudia Garber, Kommunikations- und Marketingleiterin für Case IH North America.

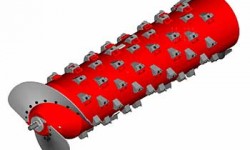

Das Herzstück des Giganten ist ein neues Rotorkonzept. „Die ganze Maschine ist neu, das heißt, es gibt viele neue Lösungen, aber der wichtigste Teil des Mähdreschers ist der [neue] Rotor“, erklärt Peter Ungs, Projektleiter für die Transmissionssysteme des AFX8010. „Der Mähdrescher drischt und separiert das Korn. Diese Arbeit erledigt der Rotor. Wenn sich dieser Rotor nicht dreht, ist der Mähdrescher nur ein Haufen Metallteile.“

CNH entschied sich für eine Konstruktion mit einem 1,5 Meter langen Einzelrotor, die sich am besten für große Felder eignet. Der wichtigste Markt dieses Modells ist deshalb Nordamerika, weil dort große Anbauflächen mit hohen Produktivitätserwartungen verknüpft werden. Seinen ersten Marktauftritt absolvierte der AFX8010 allerdings auf der Hannover-Messe im Frühjahr 2003. Auf der Agritechnica wurde er zur „Maschine des Jahres 2003“ gewählt. Unter seiner blanken roten Oberfläche verbirgt sich das Ergebnis jahrelanger internationaler Zusammenarbeit.

CNH definierte in seiner Ausschreibung die Konstruktionsspezifikationen, und Comer Industries, ein italienischer Hersteller von Funktionssystemen für Landwirtschaftsmaschinen, erhielt den Auftrag. Comer realisierte die Konstruktion und baute Prototypen, die sowohl in Italien als auch in den USA getestet werden sollten.

Bei Comers ersten Versuchen waren die theoretischen Normen für einen so kraftvollen Mähdrescher berücksichtigt worden, aber als ein Getriebeprototyp getestet wurde, traten unerwartete Probleme auf. „Es war ein kompliziertes Projekt“, stellt Matteo Garuti, Techniker in Comers Forschungs- und Entwicklungsabteilung, fest.

Der AFX8010 kann verschiedene Agrarprodukte wie Reis, Sojabohnen und Weizen ernten. Für jede Sorte werden unterschiedliche Drehzahlen gebraucht – zum Beispiel 300 U/min für Reis oder 500 U/min für Weizen. Zur Handhabung dieser Drehzahländerungen gibt es drei Gänge. Da Diesel-Mähdrescher normalerweise einen Gang und zwei Getriebe haben, stellte die zusätzliche Leistung und Komplexität von drei Gängen eine große Herausforderung dar. „Die Lager bekommen bei dieser Leistung einiges zu tun“, erklärt Garuti.

Nach einem Jahr war man mit der Entwicklung des Getriebes lediglich bis zum Laborstadium gekommen. Einer der ersten Schritte in dieser Phase war die Untersuchung der Schmierung. „Wir wollten eine gute Getriebeschmierung haben, aber bei der Effizienz keine Abstriche machen“, so Ungs. Mehr Getriebeöl hätte eine bessere Schmierung, aber auch einen gewissen Leistungsverlust bedeutet. „Wir versuchten, hier ein Gleichgewicht zu finden, um zu dem Punkt zu gelangen, an dem alle Lager mit einem Minimum an Öl eine bessere Schmierung erhielten.“

Sechs Kegelrollenlager wurden benötigt, und jedes hatte eine andere Größe. Wegen der hohen Anforderungen an die Lager reichten ISO-Standards nicht aus. „Wir mussten die Toleranzen für die Lager neu berechnen, um Reibung und Schäden in den Getrieben zu vermeiden“, sagt Garuti. „Telefonkonferenzen, Besprechungen und Emails wechselten einander ab. Schließlich lösten wir die Probleme. SKF hat sehr moderne Berechnungs- und Prüfinstrumente, die wir uns zu Nutze machen konnten.“

Andrea Martinengo, der für das Projekt zuständige SKF Techniker, kann den Koordinationsaufwand bestätigen. Er arbeitete drei Jahre lang mit der 15-köpfigen technischen Abteilung von SKF und deren italienischem Vertriebsbüro mit drei Mitarbeitern sowie mit zwei weiteren Mitarbeitern von SKF USA, drei Mitarbeitern von Comer und vier oder fünf Mitarbeitern von CNH zusammen.

„Wir setzten uns mit den SKF-Mitarbeitern hier in Verbindung“, erklärt Ungs. „Wenn wir bei uns in den USA Fragen zu einem Lager haben, möchten wir mit Leuten vor Ort arbeiten. Wir wollten sicherstellen, dass unsere lokalen Ansprechpartner von SKF mit dem Programm voll vertraut waren und uns in jeder Hinsicht unterstützen würden.“

Diesem Wunsch kam SKF USA gerne nach. „Auf diese Weise konnten wir CNH deutlich machen, dass SKF dem Unternehmen bei Konstruktionsänderungen und Verbesserungen helfen würde“, meint Mark Hinckley, Kundenbetreuer bei SKF USA und Ansprechpartner für das Projekt. „Wir arbeiteten mit den Technikern von CNH zusammen, um Ölfluss und Ölmenge im Getriebe sowie einige Lagereinbauverfahren zu optimieren. All dies trug dazu bei, das ursprüngliche Getriebe mit zwölf Litern Öl auf eine Konstruktion mit sieben Litern zu reduzieren, die weniger Wärme erzeugt, eine bessere Schmiercharakteristik für die Lager aufweist und einfachere Einbauverfahren ermöglicht als die anfänglich vorgeschlagene Getriebekonstruktion.“

Die Perfektionierung des Getriebes hat insgesamt drei Jahre gedauert. Zurzeit werden laut Ungs die letzten Konstruktionsänderungen getestet, um eine hohe Strapazierfähigkeit und Zuverlässigkeit erreichen zu können. Bei derartigen Tests wird das Getriebe im Labor viele Stunden lang extrem harten Einsatzbedingungen ausgesetzt. „Wir wollen, dass die Antriebssysteme und vor allem dieses spezielle Getriebe während der gesamten Lebensdauer der Maschine weitgehend wartungsfrei sind“, so Ungs. „Viele andere Teile werden abgenutzt sein, bevor wir je das Getriebe anrühren müssen.“

Comer beliefert CNH, und SKF ist schon seit 1975 Lieferant von Comer. „Seit 1980 sind wir enge Partner“, betont Garuti.

„Auch wir haben eine gute Beziehung zu SKF“, stellt Ungs fest. „Indem wir bei den Tests SKF Ansprechpartner vor Ort in das Programm involvierten, wussten wir, dass wir ein Team zusammengestellt hatten, das in der Lage war, jedes auftretende Problem zu lösen.“

Reibungsprobleme, wie sie in zwischenmenschlichen Beziehungen entstehen können, wurden laut Andrea Martinengo, Anwendungstechniker bei SKF und zuständig für industrielle Transmissionssysteme in Italien, vermieden durch

- Fokussierung auf die Lösung der technischen Probleme

- Teamarbeit im Netzwerk

- Wertschätzung aller Beiträge

- Ausnutzung der Fachkompetenz und modernen Ausrüstung von SKF

- Zusammenarbeit in jeder Phase des Projekts.

Das Ergebnis ist ein vielseitiger neuer Mähdrescher, für den bereits über 800 Bestellungen vorliegen, obwohl er noch nicht einmal offiziell auf dem Markt eingeführt worden ist.

Das Herzstück einer neuen Maschine

„Die Getriebelager sind das Herzstück einer Maschine und gleichzeitig auch das empfindlichste Bauteil“, erklärt Andrea Martinengo, Anwendungstechniker bei SKF und zuständig für industrielle Transmissionssysteme in Italien.

Er weiß, wovon er spricht. Über drei Jahre lang arbeitete SKF zusammen mit Kollegen von Comer Industries und Case New Holland (CNH) an der Entwicklung des Rotorgetriebes eines neuen Mähdreschers für landwirtschaftliche Großbetriebe. Das Rotorgetriebe ist im AFX8010, so die offizielle Bezeichnung dieses Giganten, nur eines von zwei Getrieben. Das andere ist ein Vierganggetriebe für das Fahrwerk.

SKF konnte komplizierte Berechnungen durchführen. Dies erwies sich bei der Definition der Leistungsmerkmale für die erforderlichen Lager von unschätzbarem Wert. Der Kontaktdruck auf die Trommeln des Mähdreschers und die Getriebeleistung bereiteten angesichts der hohen Anforderungen an den AFX8010 größere Probleme als zunächst erwartet. Sechs verschiedene Kegelrollenlager wurden benötigt, und jedes musste je nach Getriebestellung eine andere Größe haben.

In der Prototypphase stellte Comer fest, dass die ursprünglich von CNH festgelegten Parameter für den AFX8010 nicht geeignet waren. Ein multinationales Team konnte schließlich durch Empfehlungen zu Änderungen der Fertigungstoleranzen für die Getriebewelle das Problem lösen.