Beschichtungstechniken und Messverfahren

Beschichtungen werden im Wesentlichen zur Verbesserung der Lagereigenschaften verwendet, in Hinblick auf die Korrosionsbeständigkeit, Verschleißfestigkeit, Verbesserung der Schmierverhältnisse, elektrische Isolation und vieles mehr. SKF hat seit mehr als 20 Jahren auf diesem Fachgebiet Erfahrungen und brachte einige erfolgreiche Produkte auf den Markt. NoWear und INSOCOAT sind bekannte Handelsmarken geworden

Beschichtungen werden im Wesentlichen zur Verbesserung der Lagereigenschaften verwendet, in Hinblick auf die Korrosionsbeständigkeit, Verschleißfestigkeit, Verbesserung der Schmierverhältnisse, elektrische Isolation und vieles mehr. SKF hat seit mehr als 20 Jahren auf diesem Fachgebiet Erfahrungen und brachte einige erfolgreiche Produkte auf den Markt. NoWear und INSOCOAT sind bekannte Handelsmarken geworden

Wertzuwachs durch Beschichtungen

In der Mehrzahl der Fälle werden Beschichtungen (Coatings) zur Verbesserung der Funktion von Lagern, die aus Standardstahl hergestellt wurden, verwendet. Die Beschichtung von Basissubstrat mit Werkstoffen, die die gewünschten Eigenschaften besitzen, liefert für die Lager einen zusätzlichen Wert.

Einige Beschichtungen werden in sehr dünnen Lagen aufgetragen. Beschichtungen von nicht mehr als einigen Mikrometern Dicke ermöglichen die Verwendung von Lagern mit unveränderten Toleranzen. Standardlager können dem Fertigungschannel entnommen werden ohne kostspielige Änderung der Maschineneinstellungen.

Die meisten Beschichtungen geben den Lagern ein einzigartiges Aussehen. Der deutliche Unterschied zu herkömmlichen Produkten kann als ein Haupt-Marketingargument verwendet werden und unterstreicht die Fähigkeit, innovative Produkte auf den Markt zu bringen.

Für einige Anwendungen sind Wälzkörper aus Keramik eine gute Lösung, jedoch ziemlich teuer, für andere werden Form und Größe nicht hergestellt. In diesem Fall kann das Leistungsvermögen von Standardlagern durch Anwendung von Beschichtungen auf das gewünschte Niveau gebracht werden. Das Beispiel zeigt, dass beschichtete Lager oft verwendet werden, um die Lücke zwischen Standardlagerstahl und Keramikwerkstoff zu schließen.

Übersicht über die Beschichtungstechniken

Bild 1 zeigt die bei SKF angewendeten Beschichtungstechniken.

Thermisches Sprühverfahren und Plasmasprayverfahren

Das Plasmasprayverfahren ist im Grunde das Sprühen von geschmolzenem Material auf eine Oberfläche, um eine gleichmäßige und dichte Beschichtung zu schaffen. Das Material wird in der Form von Pulver in eine sehr heiße Plasmaflamme injiziert, wo es schnell erhitzt und auf eine hohe Geschwindigkeit beschleunigt wird. Das heiße Material schlägt auf der Substratfläche auf und kühlt schnell ab, wobei die Beschichtung gebildet wird. Plasmaspray hat den Vorteil, dass Materialien mit einem sehr hohen Schmelzpunkt, wie Al2O3 gesprüht werden können.

INSOCOAT, eingetragenes Warenzeichen der SKF Gruppe, steht für eine elektrisch isolierende Al2O3 Beschichtung, die Gleichstromspannungen bis zu 3000 V widerstehen kann. INSOCOAT ist seit mehr als 20 Jahren erfolgreich auf dem Markt (Bild 2).

PTFE Compositbeschichtungen

PTFE Beschichtungen werden verwendet, um Stick-Slip und Reibkorrosion auf den Lagerringen zu verhindern. Eine andere Anwendung ist der Gleitkontaktbereich von wartungsfreien Gelenklagern.

PTFE ist vollkommen inert und kann nicht leicht verleimt oder verschweißt werden. Die Struktur ist wie Wachs und kann nicht verschraubt werden oder an einer Oberfläche haften. Bei Gleitlagern werden drei verschiedene Verfahren angewendet, um die Haftung von PTFE Schichten auf technischen Oberflächen zu gewährleisten: Sinterbronze-Verbundwerkstoffe, PTFE-Gewebe (Bild 3) und PTFE Verbundwerkstoff.

Der Sinterbronze-Verbundwerkstoff besteht aus einer kupferbeschichteten Stahlgrundlage, die eine dünne (0,3 mm) Sinterbronzeschicht trägt. PTFE mit MoS2 ist in die Poren dieses Gitterwerkes gefüllt und bildet eine 10 bis 30 µm dicke Auflage.

Gebräuchlicher ist PTFE Gewebe (Bild 3). PTFE- und Glasfasern sind zu einem doppelseitigen Gewebe verwebt. Ein Trägergewebe besteht aus reinen Glasfasern. Beide Gewebe sind mit Kunstharz getränkt und lamelliert zur Bildung des Basiseinlagematerials mit 0,6 mm durchschnittlicher Dicke. Der Werkstoff wird mit der Unterlage in einem Spezialverfahren verbunden.

Der PTFE Verbundwerkstoff ist ein glasfaserverstärktes Polyamid mit PTFE Zusätzen. Die spezifische Belastung und auch der Temperaturbereich liegen unter denen der vorgenannten Techniken.

Plasmaaktivierte Verfahren (PVD-Verfahren)

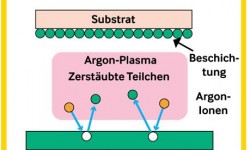

Die Bauteile werden in speziellen Spannvorrichtungen gehalten und in eine beheizte Vakuumkammer gebracht. Die Oberflächen werden zu ihrer Reinigung mit Argon-Ionen beschossen. Eine hohe negative Spannung wird an die Sputterquelle angelegt. Beim Auftreffen auf die Quelle verdampfen Gasentladungen das Beschichtungsmaterial. Ein reaktives Gas überträgt das verdampfte Beschichtungsmaterial. Die versprühten Teilchen schlagen auf dem Substrat nieder (Bild 4).

Das PVD-Verfahren lagert normalerweise sehr dünne Metall- und Kohlenstoffschichten ab. Die durch das Warenzeichen geschützte Beschichtung NoWear (Bild 5) und mit Metall vermischte MoS2 Überzüge sind Vertreter dieser Beschichtungstechnik.

Elektrochemische Beschichtung

Beim Lösen von Metallsalzen in Wasser entstehen positiv geladene Ionen. Diese Lösung nennt man Elektrolyt. Bei einem ausreichend hohen elektrischen Strom werden die Metallionen zu Metall reduziert. Dieses Verfahren wird allgemein mit Elektroplattieren oder elektrochemischem Beschichten bezeichnet.

Ni, Cr, Zn/Fe, Ag und Au werden als galvanische Überzüge elektrochemisch abgeschieden. nTDC (nodular Thin Dense Chromium) ist eine korrosionsbeständige Beschichtung mit einem niedrigen Reibungskoeffizienten.

Implantation

In einem speziellen Kaltsprayprozess dringen mikroskopische Teilchen eines festen Schmierstoffes in das Material bis in eine Tiefe von wenigen Mikrometern ein und verweilen eingebacken. Die Ausrüstung für die Ionen-Implantation besteht gewöhnlich aus einer Ionenquelle, in der Ionen des gewünschten Elements erzeugt werden. Die Ionen werden elektrostatisch beschleunigt und auf das Ziel geschossen (Bild 7).

Ein Verfahren für die Implantation von MoS2 wird Microseal genannt, ein Verfahren von Microseal Industries Inc (SKF Bezeichnung Zusatz VL049). Es wird zur Verringerung von Reibung und Verschleiß angewendet.

Qualitätsicherung und Messmethoden

In einigen Fällen reichen herkömmliche Messmethoden nicht aus, um die Beschichtungseigenschaften zu bestimmen. Geringe Schichtdicken bei unterschiedlichen Werkstoffkombinationen erlauben im Allgemeinen nicht die Anwendung herkömmlicher Messverfahren. Um diesen Anforderungen zu genügen, wurden neue Messverfahren entwickelt.

Reibungskoeffizient- und Verschleißfestigkeits-Messungen

Die Hauptelemente des Geräts sind die unabhängig rotierende Kugel und Scheibe (Bild 6). Die Anpassung der Drehzahl verursacht in der Berührungszone Wälzkontakt oder Gleiten. Der Reibungskoeffizient wird auf die folgende Weise bestimmt: µ=Fr/Fn, wobei Fr die Reibkraft und Fn die Normalkraft ist.

Der Reibungskoeffizient wird über die Zeit gemessen, in der die Beschichtung durchgerieben ist. Die Entfernung der Schicht wird durch einen veränderten Reibungskoeffizient angezeigt.

Härte

Die Härte von dünnen Schichten wird mit dem Eindruckversuch (Indentation Test) gemessen. Die Diagonale eines pyramidenförmigen Eindrucks formt die Grundlage zur Härteberechnung nach Vickers. Wichtig ist, dass die Eindringtiefe nicht mehr als 10% der Schichtdicke überschreiten darf, anderenfalls wird das Ergebnis vom Substratwerkstoff beeinflusst. Es gibt keine Norm zur Messung der Mikrohärte dünner Schichtdicken.

Adhäsion

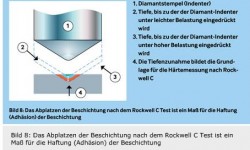

Der Rockwell C-Test und der Ritzversuch sind gebräuchliche Prüfverfahren.

Die Adhäsionsprüfung mithilfe des Rockwell C Tests nach VDI 3824 wird auf dieselbe Weise wie ein Standard Rockwell C Härtetest durchgeführt (Bild 8). Die Größe und der Typ der im Eindruck und um den Eindruck herum losgeschlagenen Schicht wird mithilfe eines optischen Mikroskops untersucht und mit einer Reihe von Bildern verglichen.

Ein weiteres Verfahren ist der Oberflächen-Ritzversuch nach VDI 3824. Die Oberfläche des Prüflings wird mit einem Rockwell Kegel eingeritzt (Bild 9). Die Belastung auf den Diamanten wird ständig erhöht. Die Ritzspur wird unter dem Mikroskop untersucht, um die kritische Belastung zu bestimmen. Der Abstand zwischen dem Anfang der Spur und dem Fehlerereignis zeigt die kritische Belastung an. Die kritische Belastung ist diejenige, bei der die Schicht abzublättern beginnt.

Schichtdicke

Ein zerstörungsfreies Verfahren ist die Röntgenfluoreszenz-Analyse (XRF) nach VDI 3824. Die Oberfläche wird Röntgenstrahlen ausgesetzt. Die Intensität der Röntgenfluoreszenz-Linien der Beschichtung wird als Maß für die Schichtdicke verwendet.

Die Messung mit dem Lichtmikroskop auf der metallografisch kugelförmig geschliffen Probe (Kalotte), auch Calo Test (Bild 10) genannt, ist zerstörend und wird folgendermaßen durchgeführt: Eine sphärische Form wird mithilfe einer Kugel und Diamantpaste in Beschichtung und Substrat geschliffen. Messungen am Krater ermöglichen, die Schichtdicke zu errechnen.

Schlussfolgerungen

Einige Beschichtungen sind bereits erfolgreich auf dem Markt eingeführt. Ein Beispiel ist NoWear.

Die weitere Entwicklung der Beschichtungen wird mit der klaren Konzentration auf die Funktion unternommen. Das heißt, die Ausrichtung weiterer Entwicklungsarbeit auf neue Produkte mit zusätzlichem Wert für bestimmte Anwendungen und Segmente. Ein Alleskönner unter den Beschichtungen, der die große Vielfalt der Probleme löst, wird wahrscheinlich nicht gefunden werden.

Zum Expandieren des Beschichtungsgeschäfts müssen Beschichtungen nicht nur als Notlösung angesehen werden, nachdem ein Lager ausgefallen ist. Viel wichtiger ist zur Vermeidung von Fehlverhalten von Lagern bereits sehr früh im Entwicklungsprozess das Augenmerk auf die Beschichtungstechniken zu richten.

Diese Vorgehensweise könnte die Ausgangsbasis für ein stabiles Wachstum in diesem Geschäft sein. Es gibt bereits eine große Zahl Beschichtungen auf dem Markt. In der Erfüllung der Kundenwünsche liegt der Schlüssel, um mit weiteren Entwicklungsanstrengungen Erfolg zu haben.