Bessere Radsatzlager durch Polyamidkäfige

Bei Radsatzlagern sind durch Polyamidkäfige erhebliche Leistungssteigerung möglich.

SKF hat die Konstruktion der Wälzlagerkäfige in Radsatzlagern optimiert. Die höhere Leistungsfähigkeit dieser neuen Käfige aus verstärktem Polyamid zeigt sich an Parametern wie Reibungskoeffizient, Rollenschlupf und Betriebstemperatur.

Die theoretischen Überlegungen zur Käfigoptimierung werden durch Laborversuche und Praxistests ergänzt. Für den Kunden zahlt sich das durch längere Gebrauchsdauer und höhere Betriebssicherheit aus. Die neuen Polyamidkäfige, mit denen SKF nun standardmäßig die Radsatzlager bestückt, sind bereits von den großen Eisenbahngesellschaften und Erstausrüstern von Waggons und Lokomotiven freigegeben.

Radsatzlager müssen hohe Anforderungen erfüllen: geringer Wartungsaufwand sowie Zuverlässigkeit und Sicherheit im Betrieb. Der Käfig im Wälzlager spielt dabei eine wesentliche Rolle. Er hat in erster Linie die Aufgabe, bei Montage- und Wartungsarbeiten die Wälzkörper zu halten und so die Handhabung entscheidend zu erleichtern. Im Betrieb führt der Käfig die Wälzkörper beim Eintritt aus dem unbelasteten Bereich in die Lastzone, er sorgt für gleichmäßige Verteilung des Schmierstoffs und wirkt schwingungsdämpfend.

Früher kamen in Radsatzlagern folgende Käfigtypen zum Einsatz:

a) in Zylinderrollenlagern zweiteilige, genietete oder einteilige Messingmassivkäfige,

b) in Kegelrollenlagern und Lagereinheiten, etwa in TBU Kegelrollenlagereinheiten, Stahlblechkäfige.

Beide Lagerbauarten werden heute mit Polyamidkäfig ausgeliefert.

Auswahl des Polyamids

In der Technik werden Polyamidwerkstoffe im wesentlichen aus zwei Gründen eingesetzt: wegen ihrer spezifischen Eigenschaften, wie geringes Gewicht, Verschleißfestigkeit, große Zähigkeit und Elastizität mit zusätzlichem Dämpfungseffekt, und aufgrund des günstigen Spritzgußverfahrens, das komplizierte Formen ermöglicht, die sich mit den herkömmlichen Bearbeitungsmethoden nicht wirtschaftlich herstellen lassen.

Dies gilt auch für Wälzlagerkäfige. Seit über 30 Jahren bewähren sich Polyamidkäfige in allgemeinen Lageranwendungen. Zu beachten sind die Festigkeit und Elastizität der Käfige bei Betriebstemperatur, der höhere Wärmeausdehnungskoeffizient und die Verträglichkeit mit Schmierstoffen und Waschflüssigkeiten. Der Käfig muß die verschiedenen Funktionen im Lager sicher erfüllen, sich im Spritzgußverfahren mit hoher Qualität herstellen lassen, Einsetzen und Herausnehmen des Rollensatzes ermöglichen und das Kippen der Rollen berücksichtigen. In Radsatzlagern werden darüber hinaus noch Unempfindlichkeit gegenüber Schwingungen und Stoßbelastungen, Zuverlässigkeit, Sicherheit und Wirtschaftlichkeit gefordert (Abb.2).

Einsatzbedingungen

Die quasi-statischen radialen und axialen Lagerbelastungen im Betrieb sind bekannt. Internationale Normen legen Berechnungsverfahren für die rechnerische Lebensdauer usw. fest. Zur Berechnung und Prüfstandssimulation des tatsächlichen dynamischen Verhaltens unter realistischen Bedingungen hat SKF im Feldversuch die Betriebswerte auf unterschiedlichen typischen Hauptstrecken in Europa, Nordamerika und Asien aufgezeichnet. Anhand der in Europa festgestellten ungünstigsten Rad/Schiene-Betriebsbedingungen wurde ein Rechen- und Prüfverfahren festgelegt, das Schwingungen, Stoßbelastungen und Temperatur bei unterschiedlichen Geschwindigkeiten berücksichtigt.

Berechnungsverfahren

Ausgehend von einem grundlegenden Verfahren der Ruhr-Universität Bochum zur Berechnung von Käfigkräften in einem zweidimensionalen Modell, entwickelte SKF eine Simulation, um in Radsatzlagern das elastische Verhalten des Käfigs bei Schwingungen und Stoßbelastungen beispielsweise aufgrund von Flachstellen im Radreifen oder an Schienenstößen zu untersuchen. Der Käfig wird als elastisches Gebilde dargestellt; die Käfigmasse ist gleichmäßig auf die Massenmittelpunkte der Käfigstege verteilt, die über Federn mit radialer, tangentialer und Biegesteifigkeit miteinander verbunden sind. Die Bewegung der Wälzkörpermassen wird mit Differentialgleichungen beschrieben, die im Simulationsprogramm numerisch gelöst werden (Abb. 1). Die Ergebnisse dieser Gleichungen wurden experimentell in praktisch allen erdenklichen Praxissituationen überprüft.

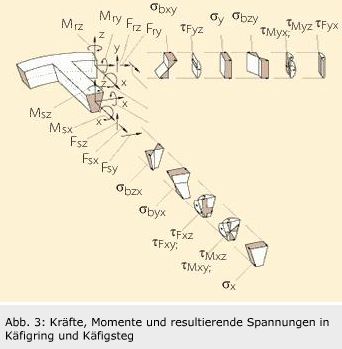

Die auf den Käfig einwirkenden Trägheits- und Stützkräfte erzeugen Eigenspannungen im Käfig. Im Modell des Käfigquerschnitts werden die inneren Kräfte F und die Momente M dargestellt, die auf den Querschnitt des Käfigstegs s und den Käfigring r wirken. Der Nennwert der Normalspannung errechnet sich in Abhängigkeit von den Längskräften und Biegemomenten, der Nennwert der Scherspannung aus den Querkräften und Verdrehungsmomenten.

Diese Spannungskomponenten können zu einer äquivalenten Spannung zusammengefaßt werden.

Am Übergang vom Käfigring zu den Käfigstegen wird die Kraftliniendichte aufgrund der Richtungsänderung größer, es entstehen Spannungsspitzen. Man erhält die äquivalente Spannung durch Multiplikation der Nennspannung mit einem Spannungsspitzenbeiwert. In die Berechnung dieses Beiwerts nach der Finite-Elemente-Methode fließen der Käfigtaschenradius und die Abmessungen von Käfigring und -stegen ein. Dieses Modell ermöglicht eine genaue Bestimmung der Käfigkräfte und entsprechend Optimierung der Käfiggeometrie (Abb. 3).

Prüfstandsversuche

Im SKF Engineering & Research Centre (ERC) in Nieuwegein (Niederlande) wurden Polyamidkäfige für den Einsatz in Radsatzlagern geprüft, unter anderem auf einem Vibrationsprüfstand und in dynamischen Tests und Lebensdauerprüfungen. Der SKF Prüfstand für Hochgeschwindigkeits-Radsatzlager (THISBE) simuliert die dynamischen Lastbedingungen anhand von Betriebsaufzeichnungen eines vergleichbaren Fahrzeugs oder einer analytischen Simulation. Während des gesamten Versuchs wird die Betriebstemperatur überwacht, danach werden alle Lagerbauteile und das Schmierfett untersucht und der Zustand des Lagers bestimmt.

Lebensdauerprüfungen basieren auf dem „R3“-Prüfstandsprinzip. Es handelt sich um ein quasi-statisches Prüfverfahren nach UIC 515-5 und der neuen europäischen Norm EN12 082 (Evolution 3/1997, Seite 24 – 27).

Besonders genau wird die Lagertemperatur als tribologischer Indikator für das gesamte System überwacht. Eine niedrige Temperatur weist auf geringe Reibung hin, wirkt sich positiv auf die Schmierfettgebrauchsdauer aus und ermöglicht damit längere Nachschmier- und Wartungsfristen und geringere Kosten über die Lebensdauer des Lagers. Die Lauftemperatur eines Polyamidkäfigs ist niedriger und stabiler als die der früheren Käfige, was die günstigen Werkstoffeigenschaften nur bestätigt.

Zylinderrollenlager

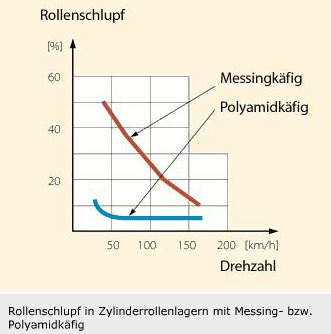

In Zylinderrollenlagern hängt der Rollenschlupf von der Drehzahl und anderen Kennzahlen wie Werkstoff und Konstruktion des Käfigs ab. Beim Austritt aus der Lastzone nimmt die Drehzahl eines Wälzkörpers aufgrund von Wechselwirkungen mit den Käfigstegen ab. Beim Eintritt in die Lastzone wird er schnell beschleunigt, wodurch Anschmierungen entstehen können. Bei einem bordgeführten Polyamidkäfig unterliegen die Wälzkörper in der lastfreien Zone keinerlei Käfigführungskräften; Rollenschlupf und damit auch Anschmierungen werden weitgehend verhindert. Die Tests zeigen die Überlegenheit von Polyamid als Käfigwerkstoff, da insbesondere bei niedrigen Drehzahlen der Rollenschlupf stark abnimmt (Abb. 4).

Nach dem Einlaufen stellt sich in Radsatzlagern mit Polyamidkäfig eine um etwa 15 °C geringere Temperatur als bei einem Messingkäfig ein; selbst bei höheren Drehzahlen. Dieser Test basiert auf Hochgeschwindigkeits-Personenzügen (bis 200 km/h) der Chinesischen Eisenbahn. Heute findet man bereits viele SKF Radsatzlager mit Polyamidkäfigen im Praxis-einsatz.

Weiterhin werden Extrembedingungen simuliert, wie etwa Hochgeschwindigkeitsfahrten bei 330 km/h und Lebensdauertests ohne Nachschmieren, was einer Fahrstrecke von 2,4 Millionen km mit einer einzigen Fettfüllung entspricht.

Oft wollen die Eisenbahngesellschaften wissen: „Wie viel Zeit bleibt uns, um einen Heißläufer zu entdecken?“ Das hängt wesentlich von Art und Konstruktion des Käfigs ab. Die Zeitspanne zwischen Ausfall der Schmierung und Lagerausfall kann in einem Test ermittelt werden. Nach dem Ausfall der Schmierung läuft ein Messingkäfig noch für eine gewisse Zeit, bis die Lagertemperatur so stark ansteigt, daß das Lager heißläuft und blockiert.

Ein Polyamidkäfig läuft unter denselben Bedingungen noch wesentlich länger ohne Schmierung weiter. Dann steigt die Temperatur im Lager an, die Käfigstege schmelzen und umschließen die Wälzkörper. Diese „Umhüllung“ wirkt wie eine Notschmierung, so daß das Lager selbst unter diesen Bedingungen (praktisch ohne Käfig) noch einige Stunden wie ein vollrolliges Lager ohne Blockieren weiterläuft. Beim Orten von Heißläufern mit Infrarotverfahren bleibt den Betreibern beim Einsatz von Polyamidkäfigen wesentlich mehr Zeit bis zum Totalausfall ihrer Lagerung.

Der erste Feldversuch mit Polyamidkäfigen in Zylinderrollenlagern lief 1989 mit Güterwagen der Deutschen Bahn (DB). Heute werden bei allen neu in Dienst gestellten Güterwagen, Personenwagen und sogar einigen Lokomotivfamilien (Typ 101,145 und 152) serienmäßig die Zylinderrollenlager mit Polyamidkäfigen ausgestattet. Auch bei anderen großen europäischen Eisenbahngesellschaften laufen solche Lager erfolgreich.

Kegelrollenlagereinheiten (TBU)

Zur Untersuchung der Spannungen und Verformungen von TBU-Käfigen im Zusammenwirken mit den Wälzkörpern wurde ein Finite-Elemente-Modell erstellt. Die Ergebnisse wurden mit den Werkstoffeigenschaften abgeglichen und die Geometrie der Käfigstege und des Übergangs von Käfigsteg zu Käfigring optimiert.

Die höchste Spannungskonzentration findet sich im Übergang zwischen Käfigsteg und Käfigring. Auch unter schwierigsten Lastbedingungen liegt sie noch unter 26 N/mm2 und damit weit unter der Festigkeitsgrenze von Spritzguß-Polyamid, die mindestens 40 N/mm2 beträgt.

Polyamidkäfige haben geringere Reibung und niedrigere Betriebstemperaturen als Stahlkäfige. Diese Vorteile ergeben sich aus dem geringeren Gewicht, der geringeren Gleitreibung zwischen Käfigwerkstoff und Rollenwerkstoff und den optimierten Kontaktflächen in den Käfigtaschen, die den Schmierstoff besser festhalten und verteilen.

Extrembedingungen (Schnellfahrt) wurden ohne Nachschmieren bei 330 km/h über eine Strecke von 1,5 Millionen km und bei 400 km/h über 800.000 km gefahren. Die Betriebstemperatur lag während des Tests stabil bei rund 60 °C (Umgebungstemperatur 20 °C). Erheblicher Käfigverschleiß oder Beeinträchtigung des Schmierfetts durch Stahlabrieb lagen nach dem Testlauf nicht vor.

In einem Test ohne Schmierstoffzufuhr wird eine „defekte“ TBU simuliert. Zunächst wird noch Schmieröl zugeführt, nach einer Einlaufphase wird dann die Schmierölzufuhr unterbrochen, dem Lager geht langsam der Schmierstoff aus, schließlich läuft es trocken. Im Lager mit Stahlblechkäfig stieg die Betriebstemperatur an, bis nach 70 km das Lager blockierte und ausfiel. Unter denselben Bedingungen kann ein Polyamidkäfig mindestens fünfmal so lange weiterlaufen. Die Betriebstemperatur der TBU mit Polyamidkäfig pendelte sich nach einer bestimmten Zeit auf 220 °C ein. Der Test wurde nach etwa 500 km abgebrochen (Abb. 5).

Labortests im Engineering and Research Centre (ERC) waren 1982 der erste Schritt zur Entwicklung eines TBU-Polyamidkäfigs. 1990 wurden dann die ersten TBUs mit Polyamidkäfig ausgeliefert. SKF hat große Erfahrung mit diesen Polyamidkäfigen, die sich in vielen Anwendungen bewähren:

- Autoreisezüge für LKW über die Alpen in Österreich, Deutschland, Italien und der Schweiz.

- Eisenbahnwaggons in Österreich, Ungarn, Italien und der Schweiz für Geschwindigkeiten bis 200 km/h.

- Hochgeschwindigkeitszüge wie der deutsche ICE für Geschwindigkeiten bis 280 km/h.

Diese Anwendungen haben gezeigt, daß Radsatzlager mit Polyamidkäfigen in Waggons und Hochgeschwindigkeitszügen bis zu 1,2 Millionen km ohne Nachschmierung zurücklegen können. Die Vorteile für Eisenbahngesellschaften und Hersteller liegen auf der Hand.

Gottfried Kure,

SKF Österreich AG, Steyr, Österreich;

Dr. Bauzhu Liang,

SKF GmbH, Schweinfurt, Deutschland;

Maurizio Martinetti,

SKF Industrie S.p.A., Villar Perosa, Italien;

und John Skiller,

SKF Engineering & Research Centre B.V. (ERC), Nieuwegein, Niederlande