Biologisch abbaubares Fett für Wälzlager

SKF hat ein biologisch abbaubares Fett für Wälzlageranwendungen auf den Markt gebracht. Diese Entwicklung bestätigt das Engagement von SKF für den Umweltschutz und ist die Antwort auf die steigende Nachfrage nach umweltfreundlichen ProduktenIn Bergbau, Bauwesen, Land- und Forstwirtschaft wervden in steigendem Maße „grüne“, also umweltfreundliche Produkte nachgefragt. Bereits seit Jahren hat SKF im Engineering & Research Centre die Einsetzbarkeit biologisch abbaubarer Schmierstoffe untersucht und nun ein Fett entwickelt, das die hohen Anforderungen technischer Anwendungen erfüllt und gleichzeitig umweltfreundlich ist.

SKF hat ein biologisch abbaubares Fett für Wälzlageranwendungen auf den Markt gebracht. Diese Entwicklung bestätigt das Engagement von SKF für den Umweltschutz und ist die Antwort auf die steigende Nachfrage nach umweltfreundlichen ProduktenIn Bergbau, Bauwesen, Land- und Forstwirtschaft wervden in steigendem Maße „grüne“, also umweltfreundliche Produkte nachgefragt. Bereits seit Jahren hat SKF im Engineering & Research Centre die Einsetzbarkeit biologisch abbaubarer Schmierstoffe untersucht und nun ein Fett entwickelt, das die hohen Anforderungen technischer Anwendungen erfüllt und gleichzeitig umweltfreundlich ist.

Im Gegensatz zu anderen – biologisch abbaubaren wie auch nicht biologisch abbaubaren – Produkten, die oft nur für eine Anwendung geeignet sind, kann das neue SKF Fett in unterschiedlichsten Wälzlageranwendungen eingesetzt werden. Auch ist es wettbewerbsfähig gegenüber herkömmlichen Fetten.

Neuentwicklung

Bisher galten biologisch abbaubare Fette als ungeeignet für die Schmierung von Wälzlagern.

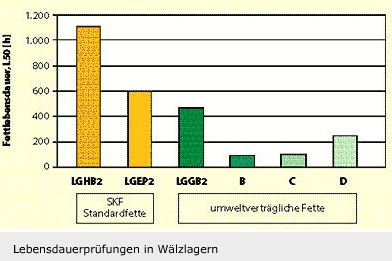

Es ist SKF nun gelungen, die Nachteile biologisch abbaubarer Schmierstoffe auszugleichen, die bisher häufig zu frühzeitigem Lagerausfall geführt hatten. Das SKF Green Grease LGGB 2 ist auf sein Verhalten in Stahl/Stahl-Gleitlagern, Kugel- und Rollenlagern geprüft und freigegeben. Es hat ein synthetisches Esteröl als Grundöl und Lithium-Calcium-Seife als Verdicker. Auch die Zusatzstoffe sind biologisch abbaubar.

Die Einsatzmöglichkeiten für dieses neue Green Grease reichen von Bau- und Erdbewegungsmaschinen, Anlagen zur Wasseraufbereitung und Bewässerung über Dämme und Brücken bis hin zu Geräten zur Pflege von Grünanlagen und Golfplätzen.

Die Anforderungen

Jedes Jahr werden weltweit rund 37 Millionen Tonnen Schmierstoff eingesetzt, und zwischen 4 und 12 Millionen Tonnen gehen praktisch unverändert in die Umwelt zurück. Wo Umweltverschmutzung ein Problem ist, werden verstärkt biologisch abbaubare Schmierstoffe nachgefragt.

Zunächst hat SKF jedoch einige grundsätzliche Problembereiche untersucht:

- aktuelle und geplante Gesetzgebung in bezug auf Schmierstoffe

- handelsübliche Produkte und ihre Leistungsfähigkeit

- Nachfrage

- gewünschte Eigenschaften

- aktuelle Forschung

Von entscheidender Bedeutung war die Definition des Begriffs „grün“. Die meisten Materialien zersetzen sich mit der Zeit. Viele Prozesse spielen dabei eine Rolle, meist biologischer Abbau, Oxidation und Photolyse. Chemischer und physikalischer Abbau gehen oft Hand in Hand.

Um geeignete Parameter für umweltverträgliche Schmierstoffe festlegen zu können, muss man zunächst den biologischen Abbau genau untersuchen. Es handelt sich um die Zersetzung eines Stoffes durch Stoffwechselprozesse lebender Organismen wie Bakterien, Pilze, Hefen und Algen. Kohlenwasserstoffe, die wichtigsten Bestandteile biologisch abbaubarer Schmierstoffe, zerfallen dabei zu Kohlendioxid und Wasser.

Ein solcher Prozess ist natürlich nicht genau absehbar, weil er je nach Zahl und Art der vorhandenen Organismen, Temperatur und Feuchtigkeit unterschiedlich abläuft. Es kann durchaus vorkommen, dass ein Stoff, der unter bestimmten Bedingungen leicht zerfällt, bei anderen Umgebungsbedingungen nur schwer abgebaut werden kann.

Die Mindestanforderungen sind dabei eine ausreichende Bakterienpopulation, die richtige Menge Sauerstoff und eine angemessene Temperatur. Die Abbaugeschwindigkeit hängt auch von Faktoren wie Viskosität des Mediums, Sonnenlicht, Gehalt an Mineralsalzen, Verfügbarkeit von Stickstoff, pH-Wert, Löslichkeit und Anpassungsfähigkeit der Bakterien an den Ausgangsstoff ab. Das Ziel ist es, den Schmierstoff in seine natürlichen Bestandteile zu zerlegen, ohne dass langfristig umweltschädigende Nebenprodukte entstehen.

Selbst die herkömmlichen Schmierstoffe mit Mineral- oder Synthetiköl sind streng genommen biologisch abbaubar. Allerdings geht dieser Zerfall so langsam vonstatten, dass sie vielleicht 100 Jahre lang als Verunreinigung im Grundwasser vorliegen können.

Abbautest

Jeder Test, der die biologische Abbaubarkeit eines neuen Schmierstoffs feststellen soll, muss die komplexen und oft unvorhersehbaren Prozesse berücksichtigen, die dabei ablaufen.

Da es keinen festen Standard für biologische Abbaubarkeit gibt, führte SKF eine ganze Reihe bereits bestehender Tests durch, die Aufschluss darüber geben sollten, ob der Schmierstoff innerhalb eines angemessenen Zeitraums abgebaut wird.

Ein Stoff gilt als biologisch abbaubar, wenn ihn die Mikroorganismen im Boden und in den Gewässern problemlos zersetzen können.

Umfangreiche Studien haben gezeigt, dass Esteröle oder Pflanzenöle, die sorgfältig in einen Schmierstoff eingebaut sind, in realen Anwendungen gute Ergebnisse zeigen. Insbesondere die Kombination von synthetischem Esteröl und einem Lithium-Calcium-Dickungsmittel wies auch ohne toxische Zusatzstoffe gute Wasser- und Korrosionsschutzeigenschaften auf.

Herkömmliche Schmierstoffe sind im wesentlichen für eine Lagerbauart geeignet. Das neue Fett LGGB 2 jedoch kann unter den unterschiedlichen Schmierbedingungen verwendet werden, die in den einzelnen Lagern aufgrund der unterschiedlichen Kontakte zwischen Wälzkörpern und Laufbahnen bestehen. In einem Kugellager beispielsweise liegt Punktberührung vor, in einem Rollenlager Linienberührung und in einem Gleitlager sind die Gleitflächen ständig in vollem Kontakt.

SKF führte mit vier verschiedenen Schmierstoffzusammensetzungen eine Reihe anspruchsvoller Tests durch:

- den SKF R0F-Test zur Bestimmung des Verhaltens in Kugellagern und der maximal zulässigen Betriebstemperatur,

- den SKF EMCOR-Test auf Korrosionsschutzeigenschaften,

- den R2F-Text zur Bestimmung des Verhaltens in Rollenlagern,

- den SKF Gleitlagertest mit Stahl/Stahl-Gleitpaarung.

Diese Tests haben ergeben, dass LGGB 2 für viele Anwendungen und Betriebsbedingungen bei einer optimalen Betriebstemperatur von 90 °C einsetzbar ist.

Peter Oosterman

SKF Maintenance Products, Mijdrecht, Niederlande.