Der „E-Truck“ – eine Vision zukünftiger Industriefahrzeuge

SKF kennt die Wünsche der Kunden

Ersetzen Sie in einem Gabelstapler alle Hydrauliksysteme durch hochentwickelte mechatronische Baueinheiten, und Sie erhalten den Konzept-Gabelstapler „E-Truck“, die SKF-Vision von zukünftigen Industriefahrzeugen.Mit zuverlässiger Elektronik, die Hydrauliksysteme überflüssig macht, lassen sich der Energieverbrauch senken und die Abhängigkeit von fossilen Brennstoffen verringern. Diese Möglichkeiten der Integration mechanischer und elektronischer Bauteile stellt der E-Truck unter Beweis.

Der Konzept-Gabelstapler „E-Truck“ soll zeigen, dass SKF weit mehr kann, als nur Lager und zugehörige Produkte hoher Qualität zu entwickeln und zu fertigen. Er steht für das Engagement der SKF Gruppe, an der Entwicklung von Systemlösungen für Industriefahrzeuge mitzuwirken. Es war das Bestreben, heute Konzepte vorzustellen und anhand der Resonanz der Lösungen im E-Truck entsprechende

Produkte mit Partnern zu entwickeln. Die Systeme im E-Truck sind nicht auf den Einsatz in Gabelstaplern beschränkt. Auch in Fahrzeugen für Land- und Forstwirtschaft, Bergbau und Bauwesen und vielen anderen Anwendungen sind sie denkbar.

Kundenorientiertes Konzept

Das Konzept des E-Truck basiert weitgehend auf Anregungen von außerhalb. Von Kunden, Lieferanten und Nutzern haben wir erfahren, was sie in Bezug auf Funktion und Leistung erwarten.

Für Erstausrüster steht der Wunsch nach mehr Wirtschaftlichkeit an erster Stelle. Genauer gesagt, sie möchten ihre Produkte auf dem Markt dadurch herausheben, dass sie beim Nutzer für höhere Produktivität und Wirtschaftlichkeit sorgen. Außerdem sollen die Produkte zuverlässig und wartungsarm sein, um Garantiekosten wie Belastungen für die Umwelt möglichst niedrig zu halten. Auch sind Erstausrüster daran interessiert, dass keine Gefahren durch den Austritt von Hydraulikflüssigkeiten oder die Abgase von Verbrennungsmotoren auftreten. Denn je sicherer die Produkte, um so weniger Reklamationen. Und schließlich legen sie natürlich großen Wert auf eine möglichst geringe Zahl von Einzelteilen und einfache Montage, um die Fertigungskosten gering zu halten.

Auf Kundenwünsche eingehen

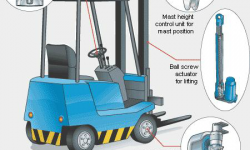

Mit dem E-Truck deckt SKF alle diese Punkte ab. Zunächst wurde ein Gabelstapler bis auf den Rahmen “entkernt”. Alle Betätigungs- und Antriebsysteme wurden entfernt und durch elektrisch/elektronische Steuereinheiten für Lenkung und Hubmastenhöhenregulierung, Aktoren zum Heben, Kippen und Verfahren des Hubmastes sowie in die Antriebsräder integrierte Fahrmotoren ersetzt.

By-wire-Lenkeinheiten

In den By-wire-Lenkeinheiten von SKF sind intelligente Sensortechnik und einfache “Plug and play”-Betätigungseinheiten zu Komplettlösungen mit geschlossenem Regelkreis kombiniert:

- Der Bediener bewegt das Lenkrad, wodurch Signale erzeugt und an die Kontrolleinheit weitergegeben werden.

- Die Kontrolleinheit verarbeitet die

Signale und gibt entsprechende Befehle an die Betätigungseinheit. - Die Betätigungseinheit verändert den Radeinschlag.

- Ein Sensor im Achsschenkelbolzen erfasst den Radeinschlag und meldet ihn an die Kontrolleinheit.

- Die Kontrolleinheit vergleicht den Ist- und Sollwert und initiiert Korrekturen.

Intelligente Sensoren für bessere Ergonomie

Die Sensoren erfassen die eingeleitete Lenkbewegung und liefern ein Lenkwinkel-Sollwertsignal an eine Kontrolleinheit, die den erforderlichen Stellweg für das zu lenkende Rad errechnet und einen Lenkmotor steuert. Bei diesem Lenkungskonzept, das keine mechanische Verbindung zu den zu lenkenden Rädern benötigt, wird die Lenksäule entbehrlich. Dies eröffnet völlig neue Möglichkeiten in Bezug auf Form, Position und Lage der Lenkung. Der Innenraum der Fahrerkabine kann frei gestaltet, die Lenkung an beliebiger Stelle angebracht und so programmiert werden, dass sie für jeden Fahrer das Maximum an Fahrkomfort und Bedienerfreundlichkeit bietet. Auch entfallen im Fußraum die Pedale. Die Vorteile sind mehr Fahrkomfort, mehr Sicherheit und ermüdungsfreies Arbeiten für den Fahrer sowie größere Konstruktionsfreiheit und vereinfachte Montage bei der Herstellung.

Da die Lenkung jederzeit zuverlässig funktionieren muss, sind alle Teile des Lenksystems doppelt ausgelegt. Falls eines der beiden unabhängig voneinander arbeitenden System ausfällt, versieht das andere sicher seinen Dienst, und der Fahrer kann das Fahrzeug zur Reparaturwerkstätte fahren.

Geringere Umweltbelastung

Der Wegfall der Servohydraulik in der Lenkung bedeutet weniger Wartung, aber auch geringere Umweltbelastung, da keine potentiell gefährlichen Hydraulikflüssigkeiten mehr eingesetzt werden. Der Fahrer muss nicht länger auf undichte Hydraulikleitungen achten; auch arbeitet die elektromechanische Lenkung leiser. Insgesamt bedeutet das angenehmeres und ermüdungsfreieres Arbeiten, was sich als Leistungssteigerung zeigt.

Lenkgefühl und -verhalten programmierbar

Das Lenksystem erlaubt die individuelle Programmierung von Lenkgefühl, Lenkverhalten und Lenkkraftrückkopplung. So ist die Zahl der Lenkeinschläge von einer Endstellung zur anderen frei wählbar; sie kann zum Beispiel zwei oder sechs betragen. Auch die Ansprechempfindlichkeit der Lenkung kann in Abhängigkeit von der Geschwindigkeit eingestellt werden. Der Fahrer kann damit das Fahrzeug besonders in engen Kurven besser beherrschen. Bei langsamer Fahrt braucht er zum Kurvenfahren oder Wenden das Lenkrad nicht so stark einzuschlagen wie bei schnelleren Fahrten. In einem Geländewagen etwa ist es genau ungekehrt, da soll bei geringen Geschwindigkeiten der Lenkeinschlag groß und bei hohen Geschwindigkeiten klein sein. Die SKF Lenksystem erlaubt auch das.

Die Bauteile der Lenkung

Die Lenkung besteht aus vier Komponenten: einer mechatronischen Lenkvorrichtung, einer Kontrolleinheit, einer Achsschenkelbolzen-Sensorlagereinheit und einem Aktor zur Betätigung der Lenkung.

Alle Komponenten sind über ein Control Area Network (CAN-Bus) in einem geschlossenen Regelkreis verbunden. Da es sich bei der Lenkung um ein sicherheitskritisches Bauteil handelt, wird auf eine offene Bustechnik verzichtet. Deshalb haben die Sensoren und Betätigungselemente auch jeweils eine eigene Schnittstelle mit der Kontrolleinheit.

Die Lenkvorrichtung

Die Lenkvorrichtung besteht aus zwei mechatronischen Sensorlagereinheiten, einer elektromagnetische Bremse und der Kontrolleinheit. Alle Teile sitzen verdeckt im Gehäuse der Lenkvorrichtung und sind so auch unter schwierigsten Betriebsbedingungen vor Verschmutzung oder Beschädigungen geschützt. Die Anordnung der Lenkvorrichtung kann dem Anwendungsfall entsprechend auf dem Armaturenbrett oder der Armlehne erfolgen.

Die Sensoreinheit

Die Sensoren entsprechen dem Stand der Technik und sind als berührungslose arbeitende Sensoren ausgeführt. Sie sind damit weniger verschleißanfällig und erreichen die Betriebszeiten, die Erstausrüster und Nutzer erwarten. Die Ausgangssignale werden über das Anschlusskabel an die jeweilige elektronische Kontrolleinheit weitergeleitet, die die Signale auswertet und anwendungsspezifische Informationen liefert. Eine Sensorlagereinheit als Stützlager in der Lenksäule bietet zusätzliche Sicherheit.

Die elektromagnetische Bremse

Die elektromagnetische Bremse in der Sensoreinheit des Lenkrads erlaubt, das “Lenkgefühl” des Fahrers, also die Stärke des Ausschlags oder der Bewegung, die er spürt, individuell zu programmieren, wie auch das Verhältnis zwischen Lenkbewegung und Ausschlag der Räder. Zum Simulieren des Ausschlags wird die Bremse mit maximaler Stromstärke beaufschlagt, wenn die Räder fast ihre Endposition erreicht haben. Die Bremse wird gelöst, sobald eine Lenkbewegung in die Gegenrichtung erfolgt. Im Vergleich zu anderen entsprechenden Lösungen, etwa mit bürstenlosen Gleichstrommotoren oder Servoeinrichtungen, benötigt die elektromagnetische Bremse weniger Energie, ist kompakter, verfügt über ausgezeichnete Steuereigenschaften und ist kostengünstig.

Eine Kontrolleinheit steuert alle Lenkfunktionen

Bei Betätigung des Lenkrads senden die Sensorlagereinheiten Ausgangssignale an die Kontrolleinheit, die Größe und Richtung der Lenkstellung definieren. Diese verarbeitet die Signale und gibt entsprechende Befehle an den Aktor weiter, der das Rad um die vorgegebene Größe und Richtung auslenkt. Diese integrierte Kontrolleinheit steuert und überwacht alle mit der Lenkung verbundenen Funktionen. Die Systemsoftware verhindert verzögerte Lenkreaktionen, wenn der Fahrer das Lenkrad in die Gegenrichtung dreht oder nicht mehr weiterdreht. Im letzteren Fall definiert die Software den eingeschlagenen Lenkwinkel sofort als Istwert, und Verzögerungen beim Lenken werden vermieden.

Die Achsschenkelbolzen-Sensorlagereinheit

Der Sensor im Achsschenkelbolzen erfasst die Lenkstellung des Rades und meldet sie an die Kontrolleinheit. Hier werden Ist- und Sollwert verglichen und eventuell erforderliche Korrekturen initiiert. Es kommen ausschließlich modernste berührungslose Sensoren mit hoher Auflösung zum Einsatz. Sie sitzen verdeckt im Achsschenkelbolzen und sind so auch unter den schwierigen Betriebsbedingungen von Industriefahrzeugen vor Beschädigungen geschützt.

Masthöhen-Sensorlagereinheit

Der E-Truck ist mit einer Masthöhen-Sensorlagereinheit zur Erfassung der genauen Höhe der Gabel über Grund ausgerüstet. Es können z. B. verschiedene Regalhöhen einprogrammiert und automatisch angefahren werden. Unabhängig von der Geschicklichkeit des Bedieners wird die Gabel immer genau in die erforderliche Position verfahren. Ein gutes Auge zur sicheren Abschätzung der Hubhöhe ist nicht mehr nötig, so dass auch weniger erfahrene Bediener sicher und wirtschaftlich arbeiten können. Die Sensoreinheit eröffnet außerdem die Möglichkeit, zusätzliche Sicherheiten einzubauen, etwa die Geschwindigkeit des Fahrzeugs je nach Masthöhe zu begrenzen, um ein Kippen zu verhindern

Sensorlagereinheiten

Die Masthöhen-Sensorlagereinheit ist mit einem Sensorlager ausgerüstet, das den Verfahrweg, die Geschwindigkeit und die Beschleunigung des Hubmastes erfasst. Das Sensorlager ist so am Mast angebracht, dass es beim Verfahren des Mastes angetrieben wird und die entsprechenden Steuerungssignale erzeugt. Diese Signale werden in genaue Messwerte übersetzt. Mit einem vorprogrammierten Masthöhensystem oder einer einfachen digitalen Anzeige „erkennt“ das Fahrzeug die Hubhöhe der Last über Grund und kann gegebenenfalls andere Sicherheitssysteme aktivieren. Beispielsweise lassen sich, je nach Hubhöhe der Last, Geschwindigkeit und Wendekreis des Fahrzeugs begrenzen, damit es nicht umkippen kann. Auch können solche Sicherungssysteme zur lastabhängigen Hubhöhenbegrenzung eingesetzt werden.

Daneben sind die Sensorlagereinheiten natürlich für alle Anwendungen geeignet, wo Position, Geschwindigkeit und Beschleunigung im Betrieb genau erfasst und geregelt werden müssen. Mögliche Anwendungsfälle reichen vom Elektromotor bis hin zu den Rädern eines Hochgeschwindigkeitszuges.

Der Hubmast

Im E-Truck sind die Hydraulikzylinder, die normalerweise den Mast hoch- und niederfahren beziehungsweise kippen und den Gabelträger seitlich verfahren, durch leistungsfähige elektrisch angetriebene Aktoren ersetzt. Aktoren mit Kugelgewindetrieb verfahren Mast und Gabelträger, Aktoren mit Rollengewindetrieb kippen den Mast. Falls sie nicht genau aufeinander abgestimmt sind, könnte der Mast beim Verfahren verkanten. Aufgrund ihres hohen Wirkungsgrads verbrauchen die Aktoren beim Heben einer Last nur wenig Energie und speisen beim Absenken der Last einen Teil der Energie wieder in die Batterien ein. Diese Aktoren hoher Qualität haben einen hohen Wirkungsgrad und sind wartungsfrei, so dass der Nutzer über die Lebensdauer des Fahrzeugs gerechnet Kosten einspart. Der Einsatz von elektrisch angetriebenen Aktoren anstelle von Hydrauliksystemen bedeutet leiseren Betrieb, keine Hydraulikflüssigkeitsleckagen und durch den Wegfall der Hydraulikleitungen keine Einschränkung des Fahrersichtfelds.

Der Antrieb des Betätigungselements erfolgt über einen Elektromotor, die Kraftübertragung auf die Spindel über ein Schneckengetriebe.

Die Antriebsräder

Die Antriebsräder kommen zwar nicht von SKF, sind aber wesentlicher Bestandteil des E-Truck-Konzepts. Der Eigenantrieb ermöglicht bauraum-, gewicht- und energiesparende Konstruktionen. Das Rad wird von einem darin integrierten Elektromotor angetrieben. Das Fehlen des Getriebes vereinfacht die Konstruktion und trägt zu größerer Wirtschaftlichkeit bei, da Getriebe und Antriebsstrang zu den Rädern schlechteren Wirkungsgrad, zusätzliches Gewicht und eine aufwendigere Konstruktionen bedeuten, die einen höheren Wartungsaufwand erfordert. Die Antriebsräder sind mit einer hoch entwickelten elektronischen Steuerung versehen, die das Antriebsmoment auf jedes Rad so einstellt, dass ein höherer Wirkungsgrad erzielt und der Reifenverschleiß herabgesetzt wird. Sensoren dosieren die auf die Räder wirkenden Antriebskräfte – sie erhöhen sie, wenn sie greifen, und nehmen sie zurück, wenn sie durchdrehen.

Schlussfolgerung

Insgesamt zeigt der Konzeptstapler E-Truck, wie sich elektromechanische Steuerungen vorteilhaft mit hoch entwickelter Elektronik kombinieren lassen. Dieses Konzeptfahrzeug beweist aber auch, dass SKF bestens in der Lage ist, den Kunden bei der Umsetzung ihrer Vorstellungen von zukunftsweisenden Industriefahrzeugen zu unterstützen.

SKF kennt die Wünsche der Kunden

SKF hat in einer umfassenden Untersuchung die Anforderungen und Bedürfnisse von Erstausrüstern und Nutzern ermittelt:

- Der Anschlag der gelenkten Räder muss simuliert sein, damit der Fahrer weiß, wie weit er das Lenkrad bewegen darf oder muss.

- Die in der Lenkung und den gelenkten Rädern verwendeten Sensoren müssen robust sein und auch unter schwierigen Betriebsbedingungen im Gelände einwandfrei funktionieren.

- Das Gesamtsystem muss dem Fahrer größtmögliche Sicherheit bieten und alle bestehenden Sicherheitsnormen erfüllen.

- Programmierbarkeit der Lenkfunktionen, etwa der Zahl der Lenkradumdrehungen von einer Endstellung zur anderen, des Lenkgefühls des Fahrers oder des Verhältnisses zwischen Lenkbewegung und Radausschlag.

- Die Rückmeldung über die Kraftaufbringung sollte in der Lenkeinheit variabel gestaltet sein, beispielsweise als geringe Kraft bei geringen Geschwindigkeiten und als größere Kraft bei höheren Geschwindigkeiten.

Der E-Truck von SKF

Tragfähigkeit: 3,5 t

Hubhöhe: 3,25 m

Hubgeschwindigkeit: 0,45 m/s

Zweiradmotor (bürstenloser Gleichstrommotor): 7,5 kW

D = 536 mm

B = 345 mm

Max. Drehmoment: 3.000 Nm

Wirkungsgrad: 91 %

Sieben elektrisch betätige Aktoren sind im Einsatz:

Zwei Aktoren zum Anheben des Mastes

Zwei Aktoren zum Kippen des Mastes

Ein Aktor zum seitlichen Verfahren des Mastes

Ein Aktor in der Lenkung

Ein Aktor für die Fahrerkabine

Susan Langer

Global Program Manager, Industrial Vehicle Systems, SKF Industrial Division