Ein Gespür für Stahl

Was haben eine Brücke, eine Windenergieanlage, ein Wälzlager und eine Zahnstangenlenkung gemeinsam? Antwort: Sie könnten alle von Ovako Steel stammen

Was haben eine Brücke, eine Windenergieanlage, ein Wälzlager und eine Zahnstangenlenkung gemeinsam? Antwort: Sie könnten alle von Ovako Steel stammen

Ovako istein führender europäischer Hersteller von Edelbaustählen (Stabstählen, geschälten Stabstählen, Rohren, Ringen und Walzdraht). Diese Produkte, die durch Wälzen, Ziehen, Schälen oder Biegen weiterverarbeitet werden, sind das Rückgrat jeder Schwerindustrie in allen Teilen der Welt.

Eines der größten Kundensegmente von Ovako Steel ist die Wälzlagerindustrie, und das hat seinen Grund. Abgesehen von der hohen Qualität der Ovako-Produkte gehörte Ovako von 1916 bis 2006 in der einen oder anderen Form zu SKF.

Ende 2006 verkauften SKF ebenso wie der finnische Stahlkonzern Rautaruuki und das finnische Industriekonglomerat Wärtsilä ihre Ovako-Anteile an ein Unternehmen im Besitz von Hornbergh Holdings und WP de Pundert Ventures in den Niederlanden sowie von Pampus Industrie Beteiligungen GmbH&Co. Kg (PIB) in Deutschland.

Im August 2007 erwarb PIB die Anteile der niederländischen Partner für eine Kaufsumme von 600 Millionen Euro und ist nun alleiniger Eigentümer von Ovako Steel. PIB besitzt mit Westfälische Drahtindustrie GmbH noch ein weiteres Stahlunternehmen, das sich auf Draht-, Blankstahl- und Baustahlprodukte spezialisiert hat und zu 30 Prozent dem weltweit größten Stahlkonzern ArcelorMittal gehört.

Ovako hat die meisten Stahlwerke in Schweden und Finnland, betreibt aber auch einige Produktionsstätten in Frankreich, Holland und Italien. Die Hauptverwaltung befindet sich in Stockholm.

Organisatorisch ist Ovako in vier Geschäftsfelder unterteilt: Stabstahl, Walzdraht, Blankstahl, Rohr und Ring.

Eines der wichtigstenStahlwerke von Ovako ist das Werk in Hofors westlich der mittelschwedischen Stadt Gävle in der historischen Provinz Gästrikland.

Hofors Bruk, wie das Werk in Schweden genannt wird, fertigt Stäbe aus niedriglegierten und unlegierten Stählen. Zusammen mit dem benachbarten Ort Sandviken, Sitz des Werkzeuggiganten Sandvik AB, gilt diese Region mit ihren Wäldern und sanften Hügeln als das Zentrum der schwedischen Schwerindustrie.

Ende 2007 verkündete Ovako seine Absicht, bis 2010 rund 55 Millionen Euro in das Hofors-Werk zu investieren, unter anderem in einen neuen Ofen, ein neues Gasreinigungssystem und ein neues Ringwalzwerk. Auch das Warmwalzprogramm der Rohrfertigung soll verbessert werden.

Hofors selbst ist ein kleiner Ort, aber das Stahlwerk hat das Ausmaß eines großen Universitätscampus und beschäftigt 1.400 Mitarbeiter.

Dort werden jährlich 550.000 Tonnen Metallabfälle eingeschmolzen und zu circa 500.000 Tonnen neuen Stabstahlprodukten, Ringen und Rohren in erster Linie für die Wälzlager- und Automobilindustrie verarbeitet.

Rund 90 Prozent der Rohstoffe kommen von recyceltem schwedischem Stahlschrott. Die restlichen zehn Prozent bezieht das Werk aus unterschiedlichen Quellen.

„Die Stahlindustriehat im Allgemeinen ein negatives Umweltprofil“, meint Tommy Lindmark, Rohstoffeinkäufer in Ovakos Hofors-Werk. „Aber wenn man sich die Mengen anschaut, die bei uns recycelt werden, ändert man leicht seine Meinung.“

In der Tat werden hier täglich Berge von braunem, rostigem Altmetall angeliefert, dessen Ursprung nicht immer eindeutig zu bestimmen ist. Allem Anschein nach sind es jedoch Lkw-, Auto- und Zugteile, die ansonsten ungenutzt auf Deponien liegen blieben. Altmetall kostet circa 0,2 Euro pro Kilo. Der Schrott wird vor dem Einschmelzen sorgfältig geprüft, damit am Ende die richtige Stahlqualität gewährleistet werden kann. In der Stahlindustrie gilt die Faustregel, je reiner der Stahl, desto länger die Lebensdauer der daraus gefertigten Komponenten.

„Das Spektrum der Anwendungsbereiche für unseren Stahl ist breit und umfasst alles von Hochleistungslagern bis zu hochmodernen Dieselpumpen. Die Qualität muss stets topp sein, damit der Stahl den verschiedenen Drücken, Belastungen und Drehmomenten standhält, die die Hersteller vorgeben“, erklärt der Entwicklungsleiter im Hofors-Werk, Leif AG Johansson.

„Durch sorgfältige Kontrolle aller Prozesse im Werk und die Verwendung von Schlüsseltechnologien wie Magnetfeldmischung und Vakuumentgasung sind wir in der Lage, ständig die gleiche und exakte Zusammensetzung zu erzielen – Stahl von bester Qualität und höchster Leistungsfähigkeit“, sagt er.

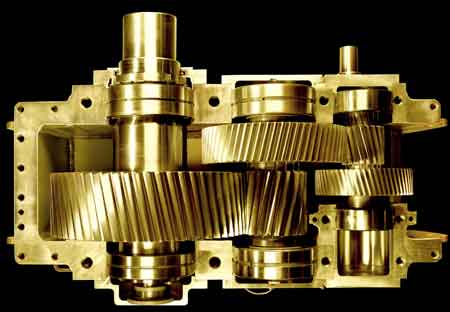

Hochkarätige Getriebekapazität

Zu den wichtigsten Stärken von SKF gehört die Fähigkeit des Unternehmens, in enger Zusammenarbeit mit den Kunden Probleme unter Berücksichtigung von prozess- und systemspezifischen Faktoren langfristig zu lösen.

Nur so war SKF in der Lage, die speziellen Probleme in Angriff zu nehmen, die im Ovako-Stahlwerk in Hofors die Funktionsfähigkeit von Antriebssträngen und Getrieben zunehmend beeinträchtigten.

Der Gedanke ist nicht neu. SKF hat in den letzten Jahren zur Optimierung der Leistungsfähigkeit von Getrieben für Erstausstatter und Endanwender das SKF 18K-Konzeptgetriebe (18 Karat Gold) entwickelt.

Das 18K-Konzeptgetriebe ist das Ergebnis von gebündeltem SKF Know-how und bietet Vorteile in jeder Lebenszyklusphase des Antriebsstrangs oder Getriebes: bei erstmaliger Inbetriebnahme ebenso wie bei Reparatur, Überholung, Aufrüstung oder normalem Betrieb.

„Das 18K-Konzeptgetriebe zeigt, dass es für jeden von uns ‚Goldbarren’ zu gewinnen gibt“, meint Hans Kjellberg, Großkundenbetreuer und Segmentleiter.

Eine vibrierende Partnerschaft

Ein Stahlwerk ist zweifellos ein aggressives Umfeld für Maschinen. Ovako hatte 2003 in einem der Blockwalzwerke von Hofors ein Problem: Die so genannten Kammwalzgetriebe hatten eine zu kurze Lebensdauer. Aufgabe des Kammwalzgetriebes ist die Drehmomentverteilung auf die Walzen, die aus Vorblöcken Vierkant- oder Rundstäbe machen und dabei Schwerstarbeit leisten. Dieser Prozess erfordert enorme Drehmomente.

„Sie gingen kaputt und mussten ungefähr alle drei Jahre ausgetauscht werden“, erzählt Leif AG Johansson, Entwicklungsleiter im Hofors-Werk. „Und so etwas kostet Millionen von Kronen.“

Nach einigen erfolglosen Versuchen von externen Unternehmen, das Problem zu lösen, wandte sich Johansson an SKF. „Niemand machte sich ein Gesamtbild von der Situation außer SKF“, sagt er. „Wir hätten es ohne SKF nie geschafft.“

„Nachdem SKF Nordic mit Unterstützung von SKF Engineering Consultancy Services über einen Zeitraum von sieben Monaten eine Ursachenanalyse durchgeführt hatte, stellten wir unter anderem fest, dass das Schwingungs- und Beschleunigungsniveau im gesamten Antriebsstrang vom Elektromotor über das Kammwalzgerüst bis zu den Antriebsachsen sehr hoch war“, meint Hans Kjellberg, Großkundenbetreuer und Segmentleiter bei SKF für die nordischen Länder. „Dadurch kam es zu Materialermüdung im Walzwerk, schlechtem Kontakt zwischen Vorblock und Walzen, übermäßigen Wartungskosten für Ersatzanlagen und einer stark verkürzten Lebensdauer der Lager.“

Durch Umbau und Instandsetzung nahezu des gesamten Antriebsstrangs wurde das Problem gelöst. Die Arbeiten dauerten neun Monate, was angesichts des Umfangs und der Komplexität der Anlage als sehr kurzer Zeitraum anzusehen ist.

Die Vorteile dieser Maßnahme sind vielfältig. Die Lebensdauer des Kammwalzgetriebes und der Lager hat sich dank niedrigerer Beschleunigungsniveaus deutlich verlängert. Dieses konnten von 190 rad/s2 (Einheit für Beschleunigung) auf 30 rad/s2 gesenkt werden.

Hinzu kommt, dass sich in den vier Jahren nach Durchführung dieser Maßnahme die Zuverlässigkeit aller anderen Maschinen und Anlagen im Anschluss an das Walzwerk drastisch verbessert hat.