Elektro- und feuersichere Lager für Gebläsemotoren

Moderne Belüftungssysteme arbeiten mit variablen Luftmengen. Das macht Gebläsemotoren mit Frequenzumwandlern notwendig. Die verwendeten Lager müssen zuverlässig vor Stromschäden geschützt sein und im Brandfall, also auch bei hohen Temperaturen, noch funktionsfähig bleiben

Neue oder modernisierte Gebläsesysteme mit variablem Volumenstrom (VAV = variable-air-volume) ermöglichen flexible, zuverlässige und energiesparende Belüftung und verdrängen damit die Systeme mit konstanter Luftmenge. Jeder Bereich, der kontrolliert belüftet werden soll, muss mit eigenen Zu- und Abluft-Gebläsen ausgestattet werden. Wenn die Lüfterblätter direkt auf der Welle des Elektromotors sitzen und die Drehzahl über einen Frequenzumwandler gesteuert wird, kann der Luftstrom für einen bestimmten Bereich genau geregelt werden. Das ist beispielsweise in Krankenhäusern und modernen Fertigungsstätten wichtig. VAV-Systeme können auch eine wirtschaftliche und gezielte Belüftung für große und komplexe Gebäudeanlagen wie Flughäfen, Einkaufszentren, Bürogebäude, Fähren, Hochseeschiffe usw. sicherstellen.

Sie müssen zuverlässig arbeiten, etwa in Operationssälen, und müssen aus Sicherheitsgründen doppelt ausgelegt werden, beispielweise bei Rauch- und Wärmeabzugsanlagen in großen Gebäudekomplexen und Tunneln, wo ein hohes Brandrisiko besteht. Solche Anwendungen müssen den Brandschutzanforderungen der neuen Norm EN 12101-3 für elektrisch betriebene Rauch- und Wärmeabzugsanlagen entsprechen und bei normalem Betrieb eine lange Gebrauchsdauer sicherstellen. Diese Anforderungen bezüglich niedriger Kosten über die Lebensdauer und zuverlässiger Funktion von VAV-Systemen allgemein und speziell bei Rauch- und Wärmeabzugsanlagen eröffnen Hybridlagern und anderen Sonderlagern große Zukunftschancen.

Elektrosichere Lager

In einem neuen VAV-System laufen mehrere hundert Elektromotoren. In Getrieben sind die Motorlager die einzigen hochbelasteten umlaufenden Bauteile, bei denen metallische Berührung auftreten kann. Ungefähr die Hälfte der Ausfälle bei Elektromotoren geht direkt auf Wälzlagerschäden zurück. Bei kleineren Motoren von 0,15 bis 15 kW im Dauerbetrieb ist mit einer größeren Ausfallrate der Lager zu rechnen, weil in immer stärkerem Maße Frequenzumwandler eingesetzt werden. Es ist bekannt, dass Frequenzumwandler wie die impulsbreitenmodulierten Ausführungen Schäden durch Elektroerosion an Standard-Vollstahllagern hervorrufen können.

Bei kleineren Motoren treten häufiger Ausfälle auf, weil ihre Standardlager nicht vor Stromdurchgang im Wälzkontakt geschützt sind. Im Gegensatz dazu werden in größeren Motoren meist stromisolierte Lager wie SKF INSOCOAT® oder Lager mit einer Polymer-Isolierung verwendet, die entsprechenden Schutz bieten. Hybridlager sind optimal, um auch kleinere Elektromotoren vor Stromdurchgang zu schützen.

Lagerschäden

Elektrische Entladungen treten auf, weil die Gleichtaktspannung ungleich Null ist und weil wegen der schnelleren Schaltzeiten der Frequenzumwandler steile Spannungsspitzen auftreten. Das lässt sich an Elektromotoren mit Hilfe eines Oszilloskops, gemessen von der Welle gegen Erde, feststellen (Abb. 1). Typische Schadensanzeichen sind Mikro-Krater und Pitting der Laufbahnen, Grauverfärbung der Laufbahnen und Wälzkörper, Riffelbildung und Schwarzverfärbung des Fetts. Daraus entstehen Mangelschmierung, starke Schwingungen und schließlich Blockieren der Lager.

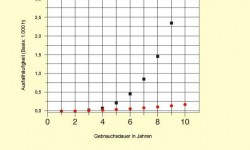

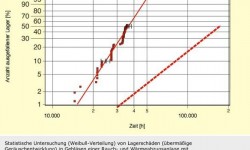

Elektroerosion in Lagern in VAV-Systemen verkürzt deren Gebrauchsdauer. Ergebnis sind eine größere Anzahl von Frühausfällen und eine schnellere Ausfallrate. Ein aktuelles Beispiel kommt aus einem gerade vier Jahre alten Krankenhaus in Schweden mit einem neuen VAV-System mit Frequenzumwandlern. Die statistische Analyse der Instandhaltungsdaten ergab, dass die rechnerische Lebensdauer L10h (Erlebenswahrscheinlichkeit von 90 %) nur 30 % des erwarteten Wertes betrug (Abb. 3).

Die Lager waren auf Lebensdauer geschmiert, und die statistische Analyse ergab einen noch stärkeren Abfall der Betriebsstunden für die Lebensdauer L50h (Erlebenswahrscheinlichkeit von 50%). Stromdurchgang durch die Lager wurde durch Diagnosemessungen (zwischen Welle und Erde) an den Motoren und durch Untersuchung der ausgefallenen Lager (Schwarzfärbung des Schmierfetts und Ozongeruch) direkt bestätigt. Eine Untersuchung, ähnlich der eben geschilderten, kann an einer begrenzten Anzahl ausgefallener Lager eines VAV-Systems durchgeführt werden. Die statistische Aussagekraft ist bei wenigen Systemausfällen aus einer großen Grundgesamtheit besser als mit vielen aus einer kleinen Grundgesamtheit.

Schutzfunktion von Hybridlagern

Die Ausfallintensität eines Systems, das heißt die Wahrscheinlichkeit eines vorzeitigen Lagerausfalls, nimmt nach vier Jahren erheblich zu (Abb. 4). In kritischen Bereichen wie Operationssälen ist ein solcher Anstieg der Ausfallwahrscheinlichkeit natürlich nicht akzeptabel. Daher ist es empfehlenswert, die Gebläsemotoren mit zwei Hybridlagern auszustatten. Sie sind unempfindlich gegen Stromdurchgang und schützen vor Schäden durch Schwankungen der Gleichtaktspannung, Spannungsspitzen und andere Ursachen von Stromschäden.

Auch ein Hybridlager allein, am besten auf der B-Seite, könnte ausreichenden Schutz gewährleisten. Elektrisch isolierte Lager wie zum Beispiel Hybridlager sollten allerdings nur in Absprache mit Fachleuten für Motorströme und Wälzlager eingesetzt und in Messungen im Feld überprüft werden. Bei Änderungen der elektrischen Auslegung ist jedoch immer der Erstausrüster zu Rate zu ziehen.

Die Lösung: Isolierte Lager

SKF hat mehr Hybridlager für Elektromaschinen vorrätig, um die Kunden schneller beliefern zu können. Auf Lager gehalten werden in erster Linie Rillenkugellager der Reihe 60, 62 und 63 mit einer Bohrung von 5 bis 70 mm. Auch größere Lager sind kurzfristig lieferbar. Hybrid-Rillenkugellager für VAV-Motoren sind normalerweise mit zwei reibungsarmen Dichtungen (2RZ oder 2RSL), einem rollengeführten Spritzgusskäaus glasfaserverstärktem Polyamid (TN9) und Keramikkugeln (HC5) ausgestattet, sie haben eine Lagerluft größer Normal (C3) und sind mit einem Hochleistungsfett für einen breiten Temperaturbereich (WT) für Elektromotoren befettet. Typische Lagerbezeichnungen sind 6004-2RSLTN9/HC5C3WT oder 6208-2RZTN9/HC5C3WT.

Feuersichere Lager

Große Bauten wie Verkehrstunnel, Flughäfen, Kaufhäuser oder etwa große öffentliche Gebäude müssen höchste Brandschutzanforderungen erfüllen.

Sie werden meist über elektrisch betriebene Rauch- und Wärmeabzugsanlagen abgesichert, die im Brandfall eine Schicht rauchfreier und kühlerer Luft unter den aufsteigenden Rauchgasen sicherstellen. Solche lebensrettenden Systeme mit zweifachem Verwendungszweck (normale Belüftung und Rauchabzug) müssen über die gesamte Gebrauchsdauer im Notfall zuverlässig ihren Dienst verrichten.

Die neue Europanorm EN 12101-3 legt fest, dass Ventilatoren für elektrisch betriebene Rauch- und Wärmeabzugsanlagen und die zugehörigen Gebläsemotoren mit Direktantrieb auch für die im Brandfall auftretenden hohen Temperaturen zugelassen sein müssen. Heute wird im allgemeinen die Klasse F400 (400 °C) vorausgesetzt, und viele Rauch- und Wärmeabzugsanlagen in Tunneln und Gebäuden werden nach dieser Norm neu gebaut oder nachgerüstet. Bei neuentwickelten Motoren erwartet man aber Klasse F600 (600 °C). Außerdem dürfen die laufenden Betriebskosten von Rauch- und Wärmeabzugsanlagen keinesfalls zu hoch sein, denn die Anlagen sind ja zur “normalen” Belüftung rund um die Uhr in Betrieb. Gerade in Tunneln müssen jederzeit die toxischen Abgase abgesaugt werden, damit der Verkehr ungehindert fließen kann.

Die Europanorm macht den Herstellern und Betreibern keine Vorgaben, wie die niedrigen Betriebskosten zu erreichen sind. Auch ist der Notfallbetrieb zusätzlich zum täglichen Einsatz nicht genau geregelt. SKF hat daher untersucht, welche Anforderungen Lager in Klasse F400 und höher nach der Europanorm erfüllen müssen.

- Sicherer Notlauf bei 400 °C (zwei Stunden) oder 600 °C (eine Stunde) gemäß Norm;

- Abschaltung und Wiederanlauf bei den hohen Temperaturen eines Notfalls gemäß Norm;

- Zuverlässige Notfallfunktion über die gesamte Gebrauchsdauer;

- Sehr lange (Fett-)Gebrauchsdauer bei den normalen Temperaturen eines Elektromotors (+70 bis +120 °C);

- Einwandfreies Funktionieren auch bei niedrigen (Dauer-)Temperaturen;

- Geringer Geräuschpegel der Elektromotoren;

- Nachschmiermöglichkeit bei nicht abgedichteten Lagern

SKF hat Lagervarianten für Elektromotoren der Brandschutzklasse F400 und besser ausgewählt und getestet.

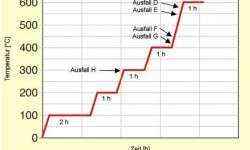

Neuer Prüfstand

Auf dem neuentwickelten SKF Prüfstand HEAT1 (Heat Emergency Approval Test) werden unterschiedliche Lager auf ihre Eignung für Temperaturen von mehr als 600 °C getestet. Die Lastzyklen und Betriebsbedingungen entsprechen den Vorgaben der EN 12101-3 für Elektromotoren. Zunächst wurde eine große Anzahl potenziell geeigneter Lager aus verschiedenen Werkstoffen, mit unterschiedlichen Käfigen und Fettbefüllungen (auch Hochtemperaturfett) untersucht (Abb. 5).

Dabei schnitten drei Lager mit SKF Schmierfett für Elektromotoren (A, B und C) besser ab als die Lager mit Hochtemperatur-Silikon- oder PTFE-Fett (D, E und F). Das ist auf die günstigere Werkstoffkombination der Ringe und Wälzkörper zurückzuführen. Auch die nachfolgenden Funktionsprüfungen anhand der Vorgaben der EN 12101-3 in Bezug auf Zeit, Drehzahl und Temperatur erfüllten die beiden besten Lager problemlos. Diese Lager sind also in Elektromotoren für Brandschutzklasse F400 und F600 einsetzbar (Tabelle). Lager der Klasse F600 müssen also nicht neu konstruiert werden. Die „Schwachstelle“ sind aber die Motorwicklungen, die nur bis 400 °C funktionsfähig bleiben.

SKF Lager in feuersicheren Konstruktionen werden normalerweise mit dem Elektromotor zusammen ausgeliefert und zugelassen. Die Nachrüstung bestehender Gebläsemotoren mit Hochtemperaturfett bedeutet weniger Betriebskosten und einen niedrigeren Geräuschpegel sowie größere Sicherheit über die gesamte Gebrauchsdauer. Das Fachwissen von SKF im Bereich Lagertechnik und -prüfung ermöglicht eine Neuzertifizierung von Entlüftungsanlagen, ohne dass alle Ventilatoren und Elektromotoren erneut geprüft werden müssen.

Der SKF Vertrieb:

Klicken Sie die SKF Vertretungen weltweit an (rechte Spalte)

Gehen Sie auf die Länderseite (rechte Spalte)

Wählen Sie das gewünschte Land. Hier finden Sie die gewünschte Adresse.