Energiesparende Lager

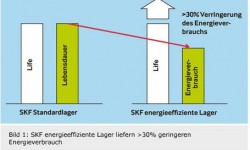

Wer träumt nicht davon, ein Automobil zu besitzen, das ein Drittel weniger Sprit verbraucht als vergleichbare Fahrzeuge, dabei aber das Gewohnte an Komfort und Leistung bietet? SKF Ingenieuren ist mit der Entwicklung einer neuen Lagergeneration jetzt ein großer Wurf gelungen: Der Energieverbrauch ist um mindestens 30 Prozent geringer als bei vergleichbaren Standard ISO-Produkten. Produktionsstart dieser «energieeffizienten Lager» ist 2008.

Wer träumt nicht davon, ein Automobil zu besitzen, das ein Drittel weniger Sprit verbraucht als vergleichbare Fahrzeuge, dabei aber das Gewohnte an Komfort und Leistung bietet? SKF Ingenieuren ist mit der Entwicklung einer neuen Lagergeneration jetzt ein großer Wurf gelungen: Der Energieverbrauch ist um mindestens 30 Prozent geringer als bei vergleichbaren Standard ISO-Produkten. Produktionsstart dieser «energieeffizienten Lager» ist 2008.

Mit Unterstützung des Financial Instrument for the Environment (LIFE) der Europäischen Gemeinschaft.

Die Entwicklung der energieeffizientenLager konzentrierte sich auf die beiden meist verwendeten Lagertypen, Rillenkugellager und Kegelrollenlager. Beide neuen Lagerausführungen bieten für die meisten Anwendungen Energieeinsparungen, je nach Größe, von ca. 30 Prozent (Bild 1). Das Ziel war, neue technische Lösungen zu schaffen, die einen positiven Beitrag zur Verringerung des Energieverbrauchs in der gesamten Industrie leisten können.

Zugegeben: Auch der Wettbewerb hat das eine oder andere energiesparende Lager im Programm. Doch dabei handelt es sich um Insellösungen, die in aller Regel auf einen Anwendungsfall – beispielsweise Radlager – spezialisiert sind. Ganz anders die energieeffizienten SKF Kegelrollen- und Rillenkugellager, mit denen zahlreiche Branchen sofort von den Verbesserungen profitieren können.

Energieeffiziente Kegelrollenlager

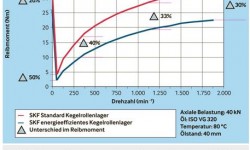

Die neuen von SKF entwickelten Kegelrollenlager verbrauchen beispielsweise in einem Windkraftgetriebe ca. 30 Prozent weniger Energie als vergleichbare Standardprodukte (Bild 2). Weitere Anwendungsbeispiele sind schwere Industriegetriebe, Bahnanwendungen, Hydraulikpumpen, Getriebe im Bereich der Fördertechnik, Extruder und Schiffe. Kurz gesagt – alle Segmente im industriellen Bereich, wo hohe Leistungen übertragen werden. Der bevorzugte Größenbereich sind Außendurchmesser zwischen 200 und 600 Millimeter. Generell gilt: Je größer der Durchmesser, desto größer die mögliche Energieeinsparung. Im Maximalfall 50 Prozent!

Designergebnisse

Bei der Entwicklung der neuen Lager wurde von Anfang an auf Austauschbarkeit gesetzt. Deshalb haben sie die gleichen Abmessungen wie herkömmliche ISO-Lager. Größter Wert wurde auch darauf gelegt, die gleichen guten Tragzahlen und Lebensdauerwerte wie bei den Standard-Kegelrollenlagern zu erreichen.

Dafür wurde konstruktiv, aber auch fertigungstechnisch Einiges geleistet, teilweise sogar Neuland betreten. Beispielsweise hat man die Führungsbordgeometrie modifiziert, den Einstich verkleinert, die Innenring-Laufbahn verlängert. Doch damit nicht genug: Spezielle Laufbahnprofile und Rollentopographien in Verbindung mit reduzierter Rauheit auf Ringlaufbahnen und Führungsbord haben genauso ihren Anteil am Endergebnis, wie der ebenfalls neu entwickelte Spezialkä mit reduziertem Bohrungsdurchmesser aus PEEK oder, bei speziellem Bedarf, aus Stahlblech.

PEEK (Polyetheretherketon), das normalerweise für den Kä verwendete Material, zeichnet sich außer durch die exzellenten Formgebungseigenschaften sowie Form- und Maßstabilität vor allem durch seine Beständigkeit in einem sehr weiten Temperaturbereich aus. Tiefe Minusgrade sind ebenso wenig kritisch wie Spitzenwerte bis 200 Grad Dauertemperatur.

Doch der eigentliche Durchbruch beim Energiesparen wurde erreicht, indem man die Anzahl der Kegelrollen verringerte. Jemand hat einmal behauptet, ein Produkt sei erst perfekt, wenn man nichts mehr weglassen könne. Sollte das stimmen, haben die Erfinder der energieeffizienten Kegelrollenlager diesen Weg bereits beschritten. Immerhin haben sie den Rollensatz, beispielsweise bei der Type 32230 J2 (Bild 3), um ganze vier Rollen reduziert und das Lager im wahrsten Sinn des Wortes „erleichtert“.

Gäbe es den Begriff „Lean Engineering“ noch nicht, müsste man ihn im Zusammenhang mit den energieeffizienten Kegelrollenlagern glatt erfinden. Um etwa zehn Prozent sind die rotierenden Massen durch die „Rollenreduktion“ und den Austausch des Stahlkäs gegen einen PEEK-Kä verringert worden. Das wirkt sich entscheidend auf die benötigten Antriebsenergien aus.

Anwendungsvorteile

Konstrukteure können entweder Motoren und Getriebe mit geringerem Leistungsbedarf vorsehen, oder – bei gleicher Antriebsleistung – mit höheren Drehzahlen arbeiten und so den Wirkungsgrad ihrer Maschinen und Anlagen steigern. Bei Windkraftanlagen funktioniert das Ganze natürlich in umgekehrter Richtung: Hier führen die energieeffizienten Kegelrollenlager in den Getrieben und Generatoren zu signifikant höherer Stromausbeute.

Die verringerte Rollenanzahl hat darüber hinaus großen Einfluss auf die Schmierung. Weniger Rollen sind gleichbedeutend mit weniger Reibung und Walkarbeit im Schmierstoff. Das hat niedrigere Betriebstemperaturen zur Folge. Und das wiederum verbessert die Trennung der Wälzflächen durch bessere Schmierfilmbildung und verlängert quasi nebenbei die Gebrauchsdauer des Schmierstoffs.

Um welche Energiesparpotentiale es hier wirklich geht, soll einmal anhand von Windkraftanlagen verdeutlicht werden: Würden die Getriebelager aller Windturbinen weltweit durch die energieeffizienten Rollenlager ersetzt, könnten jährlich schätzungsweise 770 Millionen Kilowattstunden zusätzlich erzeugt werden. Das entspricht dem Stromverbrauch von ca. einer Million schwedischen Haushalten im Monat.

Würde man die Lager der 90.000 Windturbinen in aller Welt durch die 30 Prozent sparenden Kegelrollenlager ersetzen, könnten einer anderen Rechnung zufolge, 85 Prozent des jährlichen Energiebedarfs der SKF gedeckt werden.

Energieeffiziente Kugellager

Das einreihige Rillenkugellager ist der am meisten verwendete Lagertyp. Rillenkugellager können radiale und axiale Belastungen unter verschiedenen Drehzahlbedingungen aufnehmen. Für die neuen Rillenkugellagerausführungen war die Aufgabenstellung, Produkte zu entwickeln, die für leichte und mittlere Belastungen geeignet sind, wie elektrische Industriemotoren, die Maschinen antreiben, wie Pumpen, Kompressoren, Lüfter und Förderzeuge in einem breiten Anwendungsgebiet. Hier zielen die zunächst eingeführten Produkte auf Rillenkugellager mit Deckscheiben mit einem Außendurchmesser von 52 bis 130 mm.

Designergebnisse

Um für Rillenkugellager minimal 30 Prozent Energieeinsparungen zu erzielen, machten die SKF Ingenieure Verbesserungen in drei Designaspekten: innere Geometrie, Kä und Fett (Bild 6). Die innere Lagergeometrie wurde optimiert, ein neuartiger Polymerkä entwickelt und ein reibungsarmes Fett eingeführt. Diese Verbesserungen haben eine Senkung der Reibungsverluste um mindestens 30 Prozent ermöglicht und führen zu einer längeren Gebrauchsdauer. Einzig die Kombination dieser drei Konstruktionsparameter, die stark für die Anwendungsbedingungen optimiert wurden, ermöglicht eine derartige Leistung (Bild 4).

Anwendungsvorteile

Der Nutzen für den Endverbraucher schließt geringeren Energieverbrauch, niedrigere Gesamtkosten und eine verlängerte Gebrauchsdauer der Lager ein; die neue Ausführung erleichtert den Bau von Maschinen mit höherer Leistung.

Die Anwendungsvorteile können zweifach gesehen werden:

Für den Hersteller von Industriemotoren wird die Verwendung von energieeffizienten Rillenkugellagern den Bau von Motoren mit höherer Leistung ermöglichen. Im Bewusstsein, dass die Wirtschaftlichkeitsbestimmungen in den USA und der EU in den kommenden Jahren strenger gehandhabt werden sollen, wird die Verwendung von energieeffizienten Lagern dazu beitragen, diese neuen Vorschriften einzuhalten.

Für den Endverbraucher (Motorbenutzer) ist der direkte Nutzen natürlich der geringere Energieverbrauch und folglich geringere Haltungskosten. Über einen Zeitraum von 10 bis 15 Jahren, abhängig von der Motorgröße, setzen sich die Gesamthaltungskosten zu 95 bis 99% aus der Energierechnung zusammen (der Rest sind Anschaffungs- und Wartungskosten) (Bild 5). Zusätzlich zeigen die Entwicklungen der energieeffizienten Rillenkugellager, dass eine längere Gebrauchsdauer durch einen besseren Gebrauch des Schmiermittels und eine niedrigere Temperatur erreicht werden können. Dies macht die energieeffizienten Rillenkugellager noch attraktiver, da sie zu einer längeren Maschinenlebensdauer führen.

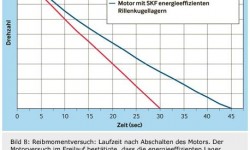

Ausrüstungen mit Motorantrieb wie Pumpen, Kompressoren und Lüfter zählen allein in den USA zu etwa 16% der in Industrieanwendungen insgesamt verbrauchten Energie und dieser Verbrauch ist für die meisten Industriestaaten vergleichbar. Bei den ständig steigenden Energiekosten ist jeder Beitrag zum Energiesparen wichtig. Während Lager zu nur 0,6 Prozent des geschätzten Energieverbrauchs in einem Elektromotor zählen, kann ein verbessertes Lagerverhalten noch immer einen deutlichen Beitrag zum Energiesparen liefern (Bilder 7 und 8).

Wenn die neuen SKF energieeffizienten Rillenkugellager in jedem Industriemotor in den USA und der EU verwendet würden und angenommen, dass minimal 30% Energieverluste eingespart werden können, dann beliefen sich die möglichen Energieeinsparungen auf 2,46 Milliarden kWh/Jahr. Das entspricht 420.000 Barrel Öl – und diese Schätzung berücksichtigt nicht Millionen anderer Motoren, die anderswo auf der ganzen Welt betrieben werden.