Entwicklung leistungsfähiger Lager für PKW-Generatoren

Mehr Leistung bei kompakterer Bauweise ist das, was die Automobilindustrie von modernen Kfz-Generatoren erwartet.

Mehr Leistung bei kompakterer Bauweise ist das, was die Automobilindustrie von modernen Kfz-Generatoren erwartet.

Technik

Der harte Wettbewerb in der Automobilindustrie mit immer rascheren Modellwechseln und noch raffinierteren Ausstattungen wirkt sich auch auf die Leistungsanforderungen an die Generatorlager aus. Personenkraftwagen werden heute zunehmend mit Klimaanlage, elektromechanischen Fensterantrieben und Sitzverstellungen, Lenkhilfen, Kraftstoffeinspritzung und Motor-Management-Systemen ausgestattet. Der Trend zu Kompaktautos für den innerstädtischen Verkehr bedeutet neben niedrigeren Durchschnittsgeschwindigkeiten auch höhere Motortemperaturen. Dadurch sind die Generatorhersteller gezwungen, die Gesamtleistung bei gleichzeitig verringerten Abmessungen zu verbessern.

Für die Generatorlager ergeben sich aus dieser Entwicklung höhere Drehzahlen und Temperaturen, aber auch höhere Belastungen, weil für den Antrieb des Klimaanlagen-Kompressors, der Servolenk- und Kühlwasserpumpe sowie des Generators selbst heute meist Poly-V-Riemen üblich sind.

Derzeitige Generator-Ausführungen

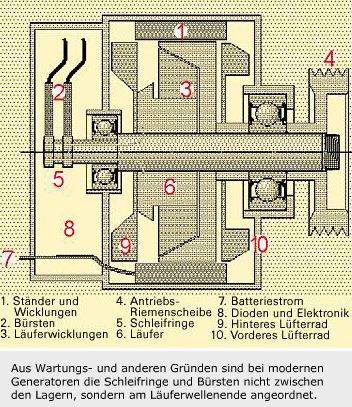

Normalerweise wird die Läuferwelle in zwei Rillenkugellagern gelagert. Als Festlager auf der Antriebsseite kommen gewöhnlich Lager 6303, 6302 oder 6203, als Loslager auf der Schleifringseite Lager 6203, 6202, 6003 oder 6002 in Frage.

Zur Kühlung ist bei modernen Generatoren im Gehäuseinneren auf jeder Seite der Wicklung ein leistungsfähiger Lüfter angeordnet.

Vorgaben für die Lagerkonstruktion

Der Trendänderung entsprechend hat SKF für die Entwicklung von Generatorlagern neue Kriterien festgelegt. Als Entwicklungsziele wurden eine Gebrauchsdauer von mehr als 2000 Stunden bei hohen veränderlichen Belastungen bis zu 1800 N durch den Riemenzug, Drehzahlen bis zu 20000 U/min und Winkelbeschleunigungen bis zu 2000 rad/s2 definiert. Vorgegeben waren zusätzlich eine gewisse Beständigkeit gegen Schwingungen, eine Umgebungstemperatur von 120 °C in Anwesenheit von Staub und Schmutz, eine möglichst niedrige Starttemperatur bis -40 °C und geräuscharmer Lauf.

Diese Leistungskriterien machten eine Optimierung aller Lagerkomponenten erforderlich: der Abdichtung, des Käfigs, des Schmierstoffs und des Ringwerkstoffs. Die Optimierung mit Hilfe der Failure Mode Effect Analysis wurde immer wieder durch Versuche in den SKF Laboratorien überprüft.

Verbesserte Abdichtung

Eine der Hauptforderungen war eine zulässige Dichtlippengeschwindigkeit gegenüber der Lauffläche von 25 m/s statt der üblichen 15 m/s. Außerdem sollten die Dichtungen wirksam gegen Staub und Wasser abdichten und gleichzeitig den Schmierstoff im Lager zurückhalten.

Für die Bewertung und Optimierung der Dichtungskonstruktionen wurde ein vom SKF Engineering & Research Centre (ERC) entwickeltes Computerprogramm auf FEM-Basis herangezogen, das die Anpreßkraft, die Reibung und die Beanspruchung der Dichtlippe analysiert. Ziel war, größere Änderungen der Anpreßkraft zu vermeiden, unabhängig vom übermaß zwischen Dichtlippe und Gegenlauffläche innerhalb des Toleranzbereichs, der sich aus dar axialen Lagerluft und den Herstelltoleranzen der Lagerteile ergibt.

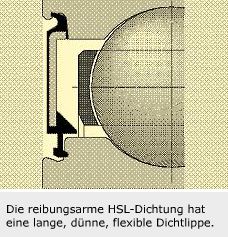

Ergebnis dieser Arbeiten ist die sog. HSL(hammer seal lip)-Dichtung mit sehr geringer Anpreßkraft und entsprechend geringer Reibung. Eines ihrer Hauptmerkmale ist eine lange, dünne, flexible Dichtlippe, die radial an der Lauffläche am Innenring anliegt. Durch eine speziell geformte Nut werden Verunreinigungen abgehalten. Auf der Innenseite ist die Dichtung so gestaltet, daß sie mit der Innenringschulter ein Labyrinth bildet und durch ihre kegelige Form dazu beiträgt, das Fett im Lager zu verteilen und zurückzuhalten. Die Stahlblecharmierung ermöglicht einen größeren freien Raum im Lager, was sich günstig auf die Schmierbedingungen auswirkt. Die Befestigungsnut im Außenring ist so gestaltet, daß sich ein fester, einwandfreier Sitz ergibt. Der als Dichtungswerkstoff verwendete Acrylat-Kautschuk zeichnet sich durch hohe Temperaturbeständigkeit und Verschleißfestigkeit der Dichtlippe aus.

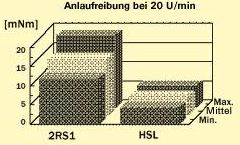

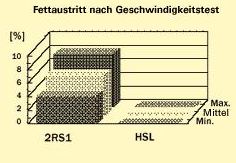

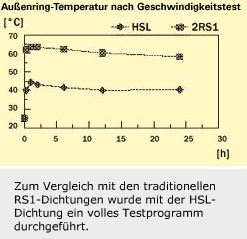

Zum Vergleich mit den bei Generatorlagern bisher verwendeten RS1-Dichtungen, die sich in staubiger und schmutziger Umgebung bewährt haben, wurde mit der HSL-Dichtung ein volles Versuchsprogramm mit folgenden Tests durchgeführt:

Reibungsmomentmessungen bei niedriger Drehzahl zur Bestimmung der Anlaufreibung und der Lagerreibung im Beharrungszustand

Reibungsmomentmessung bei Höchstdrehzahl des Generators (18.000 U/min)

Betrieb mit Höchstdrehzahl zur Bestimmung der Lagertemperaturen und des Fettrückhaltevermögens unter erschwerten Bedingungen

Staubkammertest (Arizona dust)

Untersuchung der Dichtwirkung bei Beaufschlagung mit Wasser

In abschließenden Versuchen mit kompletten Generatoren wurde die Hochdruckreinigung des Motorblocks mit heißem Wasser simuliert.

Nachdem die HSL-Dichtung selbst die härtesten Tests bestanden hatte, wurde sie für den Einbau in PKW-Generatoren freigegeben.

Auswahl des Käfigs

Moderne 16-Ventil-Motoren haben eine geringere Trägheit als Achtventiler, d.h. ihre Drehzahl kann sich rasch von 2.000 auf 4.000 U/min ändern. Damit ist auch eine größere Drehzahländerung des Generators von 6.000 auf 12.000 U/min verbunden. Außerdem können im Leerlauf Drehzahlunregelmäßigkeiten auftreten. Statt eines gepreßten Metallkäfigs wurde ein glasfaserverstärkter Kunststoffkäfig gewählt, der die für diesen Anwendungsfall erwünschten Eigenschaften aufweist, nämlich ausreichendes Drehzahlverhalten, geringe Wärmeentwicklung sowie einwandfreies Verhalten bei Schiefstellungen mit entsprechenden Winkelbeschleunigungen/ -verzögerungen und unzureichenden Schmierbedingungen nach einer gewissen Betriebszeit.

Bei Versuchen mit kompletten Generatoren, in die Lager mit diesem Käfig eingebaut waren, entsprachen Käfigwerkstoff und -konstruktion den geforderten Beschleunigungs-/ Verzögerungswerten von 2000 rad/s2.

Wahl des Schmierfettes

Die Wahl des geeigneten Schmierfettes spielt bei PKW-Generatoren eine entscheidende Rolle. In Lagerversuchen bei ERC kristallisierten sich für diesen Anwendungsfall als besonders wichtige Eigenschaften die Eignung für hohe Temperaturen und Drehzahlen, eine hohe Belastbarkeit, Korrosionsschutz, eine niedrige Untergrenze der Anwendungstemperatur, Geräuscharmut und Verträglichkeit mit den verschiedenen Werkstoffen der Lagerteile heraus. Die Wahl fiel auf ein modernes Polyharnstoff-Fett mit synthetischem Grundöl.

Auch das Schmierfett wurde rigorosen Eignungstests unterzogen. Um alle denkbaren Einflüsse der Lagerkomponenten auf die Fettgebrauchsdauer bei hohen Drehzahlen und Temperaturen zu berücksichtigen, konzentrierten sich die Versuche auf das am stärksten gefährdete Lager 6202 auf der Loslagerseite, das den höchsten Temperaturen ausgesetzt ist. Bei diesen Versuchen auf speziellen, für hohe Drehzahlen und Temperaturen ausgelegten Prüfständen wurde das Lager mit einem Fett geschmiert, das als Dickungsmittel Polyharnstoff und als Grundöl Kohlenwasserstoff/Alkyldiphenylether enthielt.

Neuer Stahl

Bereits von früheren Generator-Bauarten waren Frühausfälle der antriebsseitigen Lager nach weniger als 60.000 km bekannt. Dabei wurden Schälungen an der Außenring-Laufbahn, in einigen Fällen auch an den Innenringen festgestellt. Vor allem Taxi-Unternehmer kennen dieses Problem bei Dieselfahrzeugen. Bei der metallurgischen Untersuchung zeigten sich typische Ermüdungserscheinungen mit dunkel und hell anätzenden Bereichen. Die gegenüber dem klassischen Ermüdungsmuster abweichende Orientierung der weißen Bänder läßt auf höhere Spannungen schließen, die durch überlagerung der Spannungen im Wälzkontakt mit einem zusätzlichen Spannungsfeld hervorgerufen werden. Ursächlich dafür dürften vom Motor ausgehende Schwingungen, Resonanzen des Systems und Verformungen an den Aluminium-Lagerschilden (hauptsächlich der Antriebsseite) sein.

Bei SKF erkannte man, daß die Leistungsfähigkeit der Generatorlager durch einen Stahl mit neuer Zusammensetzung verbessert werden konnte. Mit diesem maßgeschneiderten Stahl, der die Bezeichnung SKF 3M trägt, läßt sich das Optimum an Lagereigenschaften erreichen. Die wesentliche Änderung besteht im Zusatz von Molybdän zur Erhöhung der Festigkeit, des Verschleißwiderstandes und der Maßbeständigkeit der Lagerringe sowie in einem optimierten Kohlenstoffgehalt, durch den die Zähigkeit erhöht wird.

Zur Simulation der tatsächlich auftretenden Axialschwingungen wurde eigens ein Prüfstand gebaut. Um eine gute Korrelation zwischen den Versuchsergebnissen und den in der Praxis beobachteten Lagerausfällen zu ermöglichen, wurden die Versuchsbedingungen auf Aufzeichnungen während des Fahrbetriebs abgestimmt. Für die Versuche waren die Generatoren teils mit Lagern aus Standardstahl, teils mit Lagern aus SKF 3M-Stahl ausgerüstet.

Die im Versuch erreichte tatsächliche Lebensdauer der Lager aus Standardstahl war kürzer als die rechnerische Lebensdauer, während im Vergleich dazu die Lager aus SKF 3M-Stahl die zehnfache Lebensdauer erreichten und keine Frühausfälle zu verzeichnen waren.

Bestätigung

Wichtig war, daß das neue Lager im praktischen Einsatz die Erwartungen erfüllen konnte. Entsprechend den Vorgaben der Hersteller waren die Versuche bei einer Umgebungstemperatur von 100 °C, einer Leistung von 80 % der Vollast-Leistung und einem Riemenzug von 1.800 N durchzuführen. Der Versuchsablauf gliederte sich in eine Einlaufphase von 50 Stunden bei 5.000 U/min, an die sich weitere 200 Stunden bei 3.000 U/min und dann noch einmal mindestens 1.000 Stunden bei der Höchstdrehzahl von 18.000 U/min anschlossen.

Abnahme-Kriterium war, daß sich das Schmierfett nach Ablauf dieser Zeit noch in gutem Zustand befinden mußte und keine Werkstoffermüdung an den Ringlaufbahnen und den Kugeln festzustellen war. Während der Versuche wurden alle Parameter wie Drehzahlen, Ströme usw. laufend überwacht und die Lagertemperaturen gemessen, um beginnende Lagerausfälle rechtzeitig anzuzeigen. Zusätzlich wurden typische zeitabhängige Tests mit veränderlicher Drehzahl und Strombelastung durchgeführt. In den anschließenden Feld- und Kundenversuchen lag die Lagerlebensdauer über den von den Kunden für diesen Anwendungsbereich geforderten Werten. Auch die Lager aus der Serienfertigung entsprechen den festgelegten Standards.

In übereinstimmung mit dem Trend zu noch härteren Leistungsanforderungen werden die Lager laufend weiterentwickelt.

Michel Boutreux,

Electrical Division, Saint- Cyr-sur-Loire, SKF France S.A.