Gelenklager der TX-Line Baureihe brauchen keine Wartung

Gelenklager und Gelenkköpfe der neuen Generation stoßen in vielen Anwendungsbereichen in eine neue Leistungsklasse vor

SKF bringt mit den TX-Line Gelenklagern eine neue Generation von Gelenklagern mit PTFE-Gleitgewebe auf den Markt. Aufgrund ihrer überlegenen Leistungsfähigkeit treten sie an die Stelle herkömmlicher PTFE-Gewebelager aus dem SKF Standardsortiment.

SKF TX-Line Gelenklager (Abb. 1) nehmen höhere Belastungen auf und halten länger durch. Bei gleicher Belastung erreichen sie eine deutlich längere Lebensdauer. Die neuen Lager sind die SKF-Antwort auf die Kundenforderung nach wartungsfreien Produkten und Systemlösungen.

Das Einsatzgebiet der TX-Line Lager ist vielfältig und erstreckt sich von der Fördertechnik über Bau-, Forst- und Landmaschinen und dem Automobilbau bis hin zu Maschinen für die Lebensmittelverarbeitung.

Die neuen Gelenklager erfüllen unter anderem die folgenden Kundenforderungen nach:

- wartungsfreiem Betrieb,

- hoher Belastbarkeit bei langsamen Schwenkbewegungen,

- zuverlässigem, geräuscharmem Betrieb bei konstant niedrigem Reibmoment und

- Winkelbeweglichkeit

Bei ihrer Entwicklung legten die SKF Ingenieure besonderen Wert darauf:

- Die Tragfähigkeit zu steigern,

- die Gebrauchsdauer zu verlängern und

- die Betriebssicherheit unter allen Bedingungen zu erhöhen.

Basierend auf einer grundlegenden Analyse der verschiedenen Einflussfaktoren auf die Lagerleistung entschieden sich die SKF Ingenieure für neue Werkstoffe und optimierten auch den komplexen Herstellungsprozess. Nach umfassenden tribologischen Untersuchungen wurden die endgültigen Spezifikationen festgelegt. Das Ergebnis kann sich sehen lassen: Die TX-Line Lager erreichten im Durchschnitt eine um 45 % längere Gebrauchsdauer als ihre Vorgänger.

Merkmale und Eigenschaften

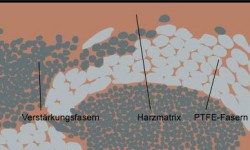

Die wichtigsten Konstruktionsmerkmale sind die optimierte Gleitschicht aus PTFE-Faserverbundgewebe (Abb. 2) und die leistungsfähigen Dichtungen. Die Gleitschicht ist das Kernstück eines jeden wartungsfreien Gelenklagers. Sie muss hohe dynamische und statische Belastungen aufnehmen und wirkt gleichzeitig als Schmierstoff zwischen den Gleitflächen. Die wichtigsten Anforderungen an einen leistungsfähigen Gleitwerkstoff sind daher seine mechanische Festigkeit (gegenüber Druck- und Scherbelastungen) in Verbindung mit größtmöglicher Verschleißfestigkeit und minimaler Reibung.

Bei der Gleitschicht handelt es sich um einen selbstschmierenden Faserverbundwerkstoff, bei dem miteinander verwobene PTFE- und Verstärkungsfasern in einer neu formulierten Harzmatrix eingebunden sind. Mit diesem Gleitwerkstoff wird das Lager leistungsfähiger: Es bietet eine größere Verschleißfestigkeit und längere Gebrauchsdauer in Kombination mit um ein Drittel größerer Tragfähigkeit und höheren Tragzahlen.

Die Qualität der Lager hängt wesentlich von der richtigen Vorbehandlung der gehärteten Ringe ab, in die die Gleitschicht eingebracht wird. Nur absolute Sauberkeit und der richtige Grad an Rauheit der Trägeroberfläche sowie die richtigen Parameter beim Verkleben und Aushärten sind Voraussetzung für perfekten Halt der Gleitschicht. Insgesamt weist das TX-Gleitgewebe eine drei Mal so große Haftkraft auf, wie der bisher verwendete Gleitwerkstoff. Aufgrund der verbesserten Verklebung bieten die TX-Lager eine höhere Zuverlässigkeit auch in feuchter Umgebung. Der Gleitwerkstoff erfährt zudem beim Verkleben eine höhere Vorverfestigung, was sich in einer steiferen Federkennlinie des Lagers und damit einer geringeren Spielzunahme bei Belastung niederschlägt. Das Reibungsverhalten ist außerordentlich gut mit fast gleichbleibenden Reibungskoeffizienten (bei gleichbleibendem Lastniveau) über die gesamte Gebrauchsdauer, sowie keinerlei Anzeichen von unerwünschten Stick-Slip-Effekten.

Die Lager stehen in zwei Werkstoffvarianten zur Verfügung: mit Lagerringen aus Wälzlagerstahl und aus nichtrostendem Stahl. Die Konstrukteure können so das jeweils geeignetere Lager für ihren Fall auswählen. Die Lager aus nichtrostendem Stahl sind zum Beispiel die bessere Wahl für Einsatzfälle in korrosiver Umgebung, wenn man die Gesamtkosten über die gesamte Gebrauchsdauer der Maschine betrachtet.

Die TX-Line Gelenklager mit Bohrungsdurchmesser von 25 bis 120 mm werden serienmäßig mit integrierten Hochleistungsdichtungen der Ausführung LS ausgerüstet. Diese Dichtungen wurden ursprünglich für den Einsatz in Stahl/Stahl-Gelenklagern entwickelt und bieten damit auch im schwierigsten Umfeld sicheren Schutz für die hochwertigen TX-Line Lager.

Ein leistungsstarkes Sortiment

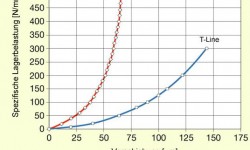

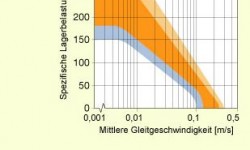

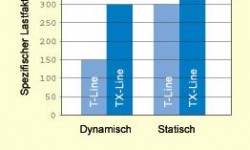

Aufgrund der verbesserten dynamischen und statischen Eigenschaften der Gleitschicht haben die neuen Lager eine wesentlich höhere Tragzahl. Die neuen spezifischen Belastungskennwerte sind K = 300 N/mm² und Ko = 500 N/mm² (Abb. 3). Außerdem konnte der zulässige Betriebsbereich der TX-Line Lager an ihre gesteigerte Leistungsfähigkeit angepasst werden. Er ergibt sich aus der spezifischen Lagerbelastung (p) und der Gleitgeschwindigkeit (v). Von diesen beiden Parametern hängt die Gebrauchsdauer der Gleit- und Gelenklagern im Wesentlichen ab. Abb. 4 zeigt das pv-Diagramm mit dem erweiterten Betriebsbereich. Im Gegensatz zu den bisherigen Lagern vertragen TX-Line Lager wesentlich höhere Belastungen und auch Gleitgeschwindigkeiten.

SKF hat die Formel zur Berechnung der Gebrauchsdauer überarbeiten müssen, um die größere Leistungsfähigkeit der TX-Line Lager auch berücksichtigen zu können. Die Gebrauchsdauerformel sowie weitere Auswahlkriterien können der Produktbroschüre 5367 entnommen werden. Die neuen Lager werden auch im neuen „Interaktiven SKF Lagerungskatalog“ auf CD-ROM oder Online unter www.skf.com zu finden sein.

Standardmäßig werden TX-Line Radial-Gelenklager mit Bohrungsdurchmesser von 12 bis 300 mm gefertigt. Auf Anfrage können auch größere Lager oder Lager anderer Bauart, wie etwa TX-Line Schräg- oder Axial-Gelenklager gefertigt werden. Bei den Gelenkköpfen sind jeweils sieben Größen mit Innen- oder Außengewinde erhältlich. Weitere Angaben zu TX-Line Lagern finden Sie in SKF Druckschrift 5367.

Praxisanwendungen

Die TX-Line Gelenklager werden von Erstausrüstern und dem Ersatzteilmarkt gut angenommen.

Ein führender Hersteller von Baumaschinen setzte die neuen Lager ohne weiteren Nachweis und ohne Prüfung in Hydraulikzylindern für Teleskop-Hub- und Handlinggeräte ein. Er verließ sich auf die Leistungsfähigkeit und Qualität von SKF Produkten und auf die SKF internen Testverfahren. Der Kunde war insbesondere von den Hochleistungsdichtungen LS angetan, mit denen diese Lager standardmäßig ausgerüstet sind.

Ein typischer Anwendungsbereich, wo wartungsfreier Betrieb gefordert ist, ist die zukunftsträchtige Windenergie. Einer der großen Hersteller setzt auf Einzelverstellung der Rotorblätter, um die unterschiedlichen Windgeschwindigkeiten besser zu nutzen. Jedes Blatt wird mit einem Hydraulikzylinder um einen Winkel von -5° bis 90° geschwenkt. Diese Hydraulikzylinder sind mit SKF TX-Line Gelenklagern am Ende des Betätigungsgestänges ausgerüstet. Sie können die Schwenkbewegungen über die erforderliche lange Gebrauchsdauer sicher aufnehmen.

Für die Zapfenlagerung der Zylinder wurde ein anderes wartungsfreies SKF Produkt verwendet, die FW-Buchse. Wegen ihrer hohen Tragfähigkeit konnten die Zapfen schmaler ausgeführt werden. In diesem Fall legte der Kunde Wert auf zuverlässige und wartungsfreie Produkte, weil die Lagerstellen schwer zugänglich sind. In den Offshore Windparks sind Gelenklager mit PTFE-Gleitgewebe und Ringen aus korrosionsbeständigem Stahl vorgeschrieben.

In einem LKW werden jetzt SKF TX Line Gelenklager in der Anlenkung der V-förmigen Hinterradaufhängung eingesetzt. Im Laufe der Jahre war das zulässige Gesamtgewicht des Fahrzeugs laufend erhöht worden und hatte zu einer Überlastung der bisherigen Lagerkonstruktion eines Wettbewerbers mit Kunststoffbauteilen geführt. Die Anlenkung der V-förmigen Hinterradaufhängung ist von wesentlicher Bedeutung für die Betriebssicherheit, da sie Dreh- und Angelpunkt für Kipp- und Schwenkbewegungen des Chassis ist und hohe dynamische Kräfte aufnehmen muss. Dabei muss das Gleitlager geräuschlos und bei geringstem Verschleiß Stoßbelastungen bis 160 kN aushalten. Vor dem Einsatz beim Kunden wurde die Leistungsfähigkeit des Lagers durch Tests auf einem dynamischen Prüfstand und durch Feldversuche auf der Straße nachgewiesen.

Bei einem anderen Hersteller werden SKF Gelenklager in Abfallsammelfahrzeugen eingebaut, und zwar in der Mülleinfüll- und Kompaktiervorrichtung hinten am Fahrzeugende. Die Führungsplatte transportiert den aufgenommenen Abfall an den Kompaktierbereich weiter, wo dieser von einer Pressplatte verdichtet wird. Beide Platten sind in SKF Gelenklagern gelagert.

Die Führungsplatte ist in Stahl/Stahl-Hochleistungslagern GE 70 ESL-2LS abgestützt. Diese Lager arbeiten in einer mit Schmutz, Flüssigkeiten und Abfall wirklich verunreinigten Umgebung. Die Lager werden regelmäßig per Hand nachgeschmiert. Das integrierte Schmiernutensystem gewährleistet zuverlässige Schmierstoffverteilung in der Lastzone des Lagers, die LS-Dichtungen schützen das Lager zuverlässig.

Die Pressplatte sitzt oben, wo die Umgebungsbedingungen nicht ganz so extrem sind. Hier werden die wartungsfreien Lager GE 50 TXE-2LS eingesetzt. Die früher verwendeten wartungsfreien Wettbewerbslager hatten sich nicht bewährt, mit den SKF Lagern dagegen ist der Kunde auch aufgrund der wesentlich längeren Gebrauchsdauer sehr zufrieden.

Umfangreiche Tests

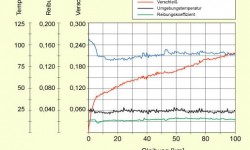

Die TX-Line Lager wurden vor der Serienfreigabe (Abb. 5) umfassend getestet. Besonderer Wert wurde auf die Leistungsfähigkeit gelegt, ausgedrückt in erreichtem Gleitweg oder Anzahl der Schwenkbewegungen. Das tribologische Verhalten wurde unter hohen konstanten und wechselnden Belastungen geprüft. Die Messwerte bescheinigen den Lagern herausragende Eigenschaften: ein konstant niedriger Reibungskoeffizient, niedrige Betriebstemperatur und geringer Verschleiß und eine entsprechend lange Gebrauchsdauer (Abb. 6).

Um die Qualität der Verklebung zu bestimmen, wurden die Abreißkräfte nach einer einmonatigen Lagerung des Lagers an der Luft oder in Wasser gemessen. Es ergab sich nur ein sehr geringer Unterschied zwischen der Luft- und der Wasserlagerung. Im Vergleich zur Vorgängerversion sind drei Mal so große Kräfte zum Lösen der Verklebung erforderlich.

Bei der Messung der Federeigenschaften der Gleitschicht mit der neuen Gewebestruktur wurde außerdem festgestellt,

dass sie eine wesentlich größere

Steifigkeit aufweist, als es bisher der Fall war. Das bedeutet in der Praxis geringeres Zusammendrücken bei Belastung und damit eine geringere Vergrößerung des Betriebsspiels.

Die Dichtwirkung der LS-Dichtungen wurde auf einem speziellen Prüfstand überprüft, wo die Lager im Betrieb einer Mischung von Schleifpartikeln und Wasser ausgesetzt waren. Die Dichtwirkung der Hochleistungsdichtungen hat sich dabei als mindestens vier Mal so gut herausgestellt, wie die der herkömmlichen Dichtungen.

Zusammen mit ausgewählten Kunden wurden außerdem Feldversuche durchgeführt, die bestätigten, dass die TX-Line Lager für viele Anwendungsbereiche die optimierte Gelenklagerlösung sind.