Gute Schmierung will gelernt sein

Im Zuge der Digitalisierung werden immer mehr Prozesse miteinander vernetzt – vom Einkauf über die Produktion bin hin zum Vertrieb. Ziel ist die maximale Betriebseffizienz durch eine möglichst umfassende Automatisierung. Wer dazu zwar die Daten fließen lässt, aber in der Fertigung seine Schmiermedien und -techniken vernachlässigt, kann trotzdem leicht ins Stocken geraten. Damit das nicht passiert, bietet SKF eine professionelle Beratung in Sachen Schmierungsmanagement an.

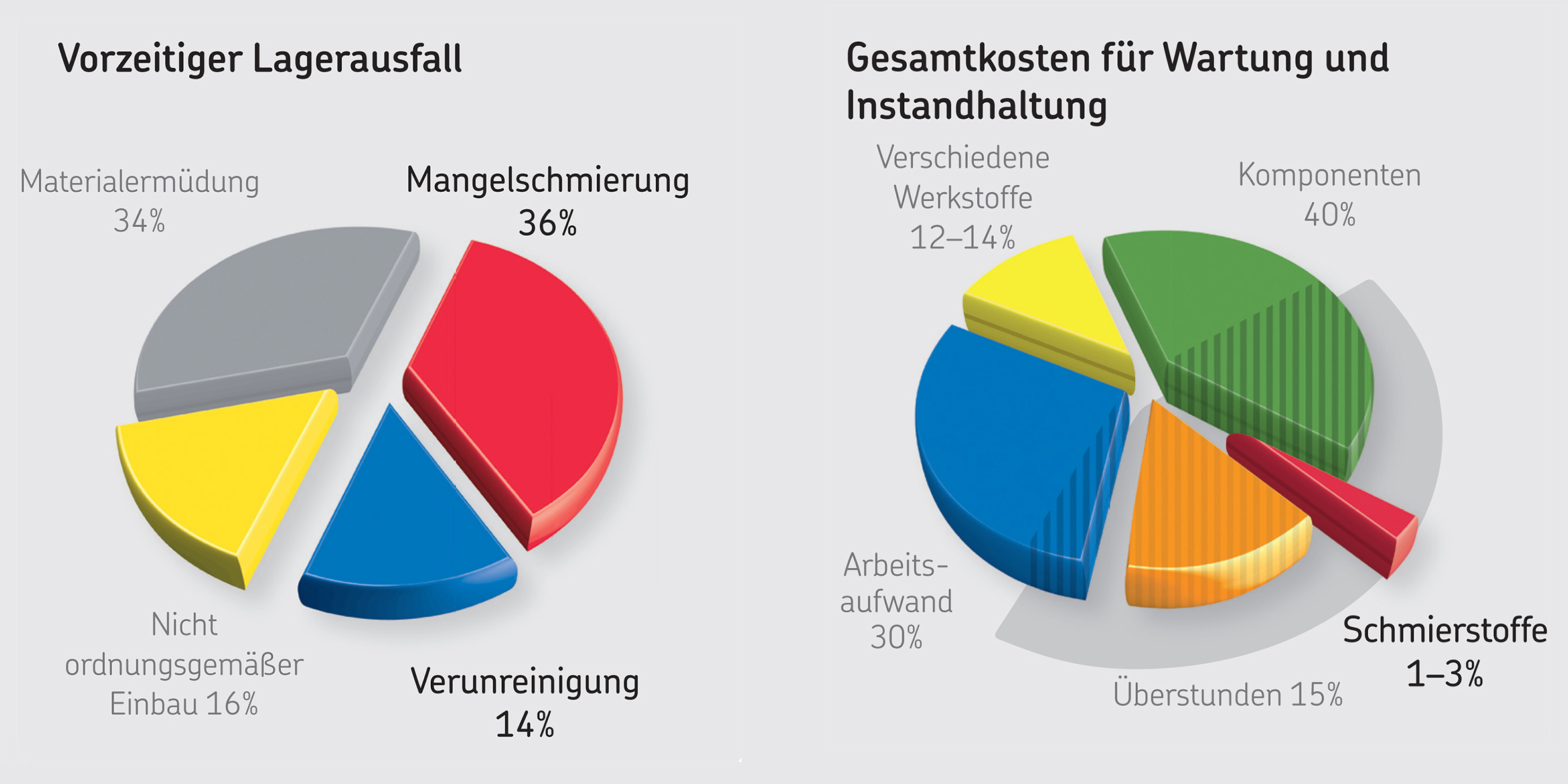

Erfahrungsgemäß ist rund die Hälfte aller vorzeitigen Lagerausfälle auf mangelhafte Schmierung sowie verunreinigte Schmierstoffe zurückzuführen. Die Ausfälle einzelner Lager können richtig teuer werden, wenn dadurch die gesamte Produktion stillsteht. „Und das ist umso ärgerlicher, wenn man weiß, dass die Schmierstoffe in der Regel lediglich ein bis drei Prozent der gesamten Wartungs- und Instandhaltungskosten ausmachen“, so der Schmierungsexperte Jens Beck vom Technology Business Management bei SKF in Schweinfurt.

Wie Beck schon häufiger erlebt hat, herrscht in vielen Fabriken aber ein regelrecht abenteuerlicher Umgang mit dem Stoff, aus dem (eigentlich) die möglichst reibungslose Produktion resultieren soll: Da finde man Fette weit über ihrem Verfallsdatum, völlig falsch gelagerte Schmiervorräte, stark verunreinigte Öle, usw..

„Wenn man so will, befinden sich die Schmiermedien und -techniken oft genug in einem Zustand wie zu Zeiten der ersten industriellen Revolution“, berichtet der nach STLE und ICML zertifizierte und gelistete Schmierungsspezialist mit einem Augenzwinkern. „Dabei gibt es mittlerweile genügend Möglichkeiten, auch den Schmierungssektor für das ,Industrie 4.0‘-Zeitalter fit zu machen!“

Ist-Zustand analysieren

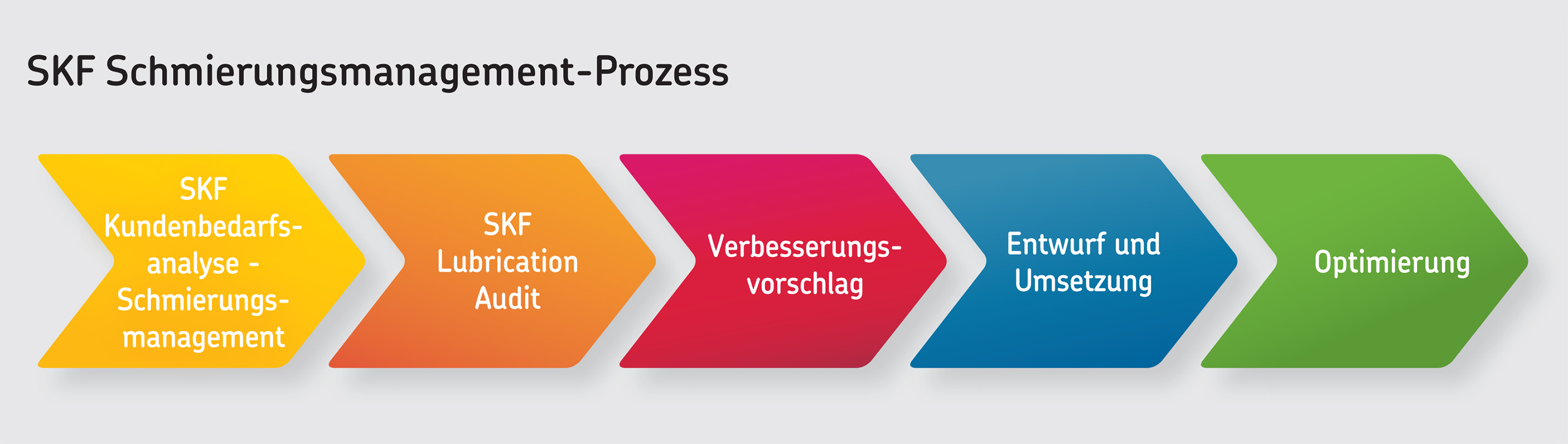

Wie nicht anders zu erwarten, müssen dafür zunächst mal Daten gesammelt werden. Dazu erfassen die SKF Fachleute anhand eines strukturierten Fragebogens quasi das gegenwärtige „Reifestadium“ des Schmierungsmanagements beim Kunden („Kundenbedarfsanalyse“). Daraus lassen sich bereits existierende Stärken und natürlich auch erste Optimierungspotenziale ableiten. Oberstes Gebot dabei: den richtigen Schmierstoff in der richtigen Menge zum richtigen Zeitpunkt an die richtige Stelle mit dem richtigen Schmierverfahren zu bringen.

Mit diesem Ziel vor Augen rückt nun die vorhandene Infrastruktur in den Fokus: Beim „Lubrication Audit“ handelt es sich um eine detaillierte Ist-Analyse aller relevanten Schmierungs,- Anwendungs- und Maschinenbauteil-Bedingungen. „Das ist wichtig, damit man die einzelnen Gegebenheiten vor Ort an ihren jeweiligen Idealzuständen spiegeln kann“, betont Beck. Dieser Vergleich sei beispielsweise deshalb so bedeutsam, weil man sich im betrieblichen Alltag recht leicht an gewisse Lager-Lebenszyklen „gewöhnen“ könne und diese somit irgendwann für „normal“ halte. Oft genug ein Fehler, wie der SKF Experte weiß: „Wir stellen immer wieder fest, dass sich die Standzeiten durch ideale Schmierstoffe bzw. -techniken zum Teil drastisch verlängern lassen!“

Als typische Nachlässigkeit im Umgang mit Schmiermedien nennt Beck aus seiner über 25-jährigen Schmiertechnik-Erfahrung heraus etwa das unsachgemäße Handling von Ölen: „Wer seine Fässer im wahrsten Sinne des Wortes im Regen stehen lässt oder ein und denselben Behälter für unterschiedliche Öle verwendet, schädigt früher oder später den Schmierstoff. Das beeinträchtigt natürlich die Performance des Öls, sodass es seiner eigentlichen Aufgabe – nämlich für eine maximale Gebrauchsdauer der Maschinenbauteile zu sorgen – nicht mehr gerecht werden kann.“

Verbesserungen abstimmen, umsetzen und „tunen“

Nachdem die Experten den gesamten Weg aller Schmierstoffe im Betrieb untersucht haben – von der spezifischen Schmierstoff-Auswahl samt deren Zulieferern über die Lagerung und deren Kontrolle bis hin zu Verbrauch und Entsorgung – werden die eruierten Verbesserungspotenziale gemeinsam besprochen. Im Anschluss können die (etwa als budgetär und zeitlich sinnvollsten) vereinbarten Maßnahmen in die Praxis umgesetzt werden. „Dabei kommt es nicht zuletzt darauf an, auch die involvierten Mitarbeiter ins Boot zu holen“, betont Beck, „und das gelingt am besten, wenn man ihnen den besonderen Mehrwert des Audits sowie ihren persönlichen Nutzen daraus vor Augen führt.“

Unter anderem aus diesem Grund werden in einem fünften Schritt bestimmte Leistungskennzahlen erfasst, die einen Einblick in den Erfolg der bislang umgesetzten Maßnahmen vermitteln. Die entsprechenden Erkenntnisse liefern zudem Ansatzpunkte für ein zusätzliches „Feintuning“. Darüber hinaus ermöglichen es die regelmäßigen Neubewertungen, eine Art „Rangliste“ mit weiteren sinnvollen Maßnahmen zu erstellen. „Und das ist wirklich hilfreich“, ergänzt Beck, „weil ja meist nicht alle entdeckten Optimierungspotenziale auf einen Schlag in die Praxis umgesetzt werden können.“

Lohnende Investition

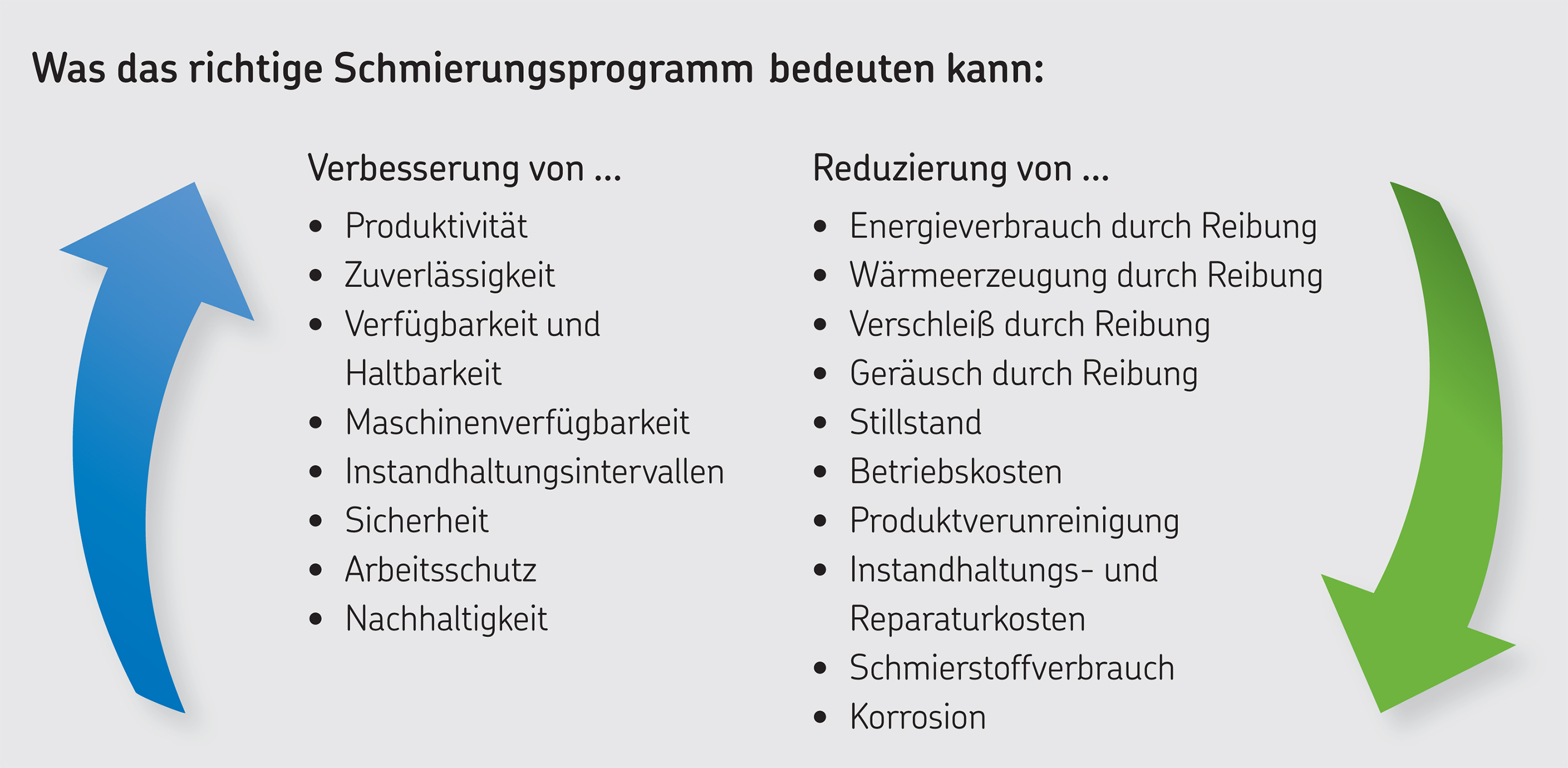

Der Schmierungsexperte ist überzeugt, dass es spürbar weniger vorzeitige Ausfälle und Stillstände gibt, wenn die Wertschätzung für das Schmierungsmanagement in den Betrieben steigt. „Das spart im Endeffekt Kosten, und dazu kann unser Beratungsprogramm maßgeblich beitragen“, resümiert Jens Beck.

Mit dieser Einschätzung steht der 48-Jährige im Übrigen nicht allein: Gemäß dem Tribology Action Handbook der britischen Ingenieursgesellschaft IMechE (ähnlich dem VDI) bietet die Investition in ein gutes Schmierungsprogramm eine Kapitalrendite von bis zu 400 Prozent. Hinzu kommt, dass sich mit einem solchen Programm auch künftige Leistungssteigerungen der Produktionsanlagen schmiertechnisch vorbereiten lassen – damit auch in Zeiten von „Industrie 4.0“ wirklich alles „wie geschmiert“ läuft.

Nähere Informationen zum Thema gibt’s u. a. hier: http://www.skf.com/de/services/lubrication-services/lubrication-management-services/index.html