Kompaktes Kegelrollenlager erfüllt alle Erwartungen

Die neue SKF Lagergeneration für Schienenfahrzeuge zeichnet sich durch geringere Kosten über die gesamte Lebensdauer und längere Wartungsintervalle aus. Labor- und Feldversuche bestätigen die erwartete Leistung

Die neue SKF Lagergeneration für Schienenfahrzeuge zeichnet sich durch geringere Kosten über die gesamte Lebensdauer und längere Wartungsintervalle aus. Labor- und Feldversuche bestätigen die erwartete Leistung

Bei Kegelrollenlagern für Schienenfahrzeuge sind Sicherheit und Zuverlässigkeit eine Frage der Konstruktion. Darüber hinaus beeinflusst die Konstruktion auch die Kosten über die gesamte Lebensdauer. Heute laufen viele Schienenfahrzeuge mit einbaufertigen Kegelrollen-Radlagereinheiten (TBU). Die neue kompakte Kegelrollen-Radsatzlagereinheit (CTBU) hat weniger Einzelteile und ermöglicht gewicht- und platzsparendes Bauen sowie eine vereinfachte Gehäusekonstruktion. So wird beispielsweise die Durchbiegung und Auslenkung der Achsschenkel verringert.

Um die von internationalen Kunden geforderten höheren Tragzahlen zu erreichen, legt SKF nach wie vor großen Wert auf die Entwicklung neuer Lagerkonzepte. Das CTBU-Konzept bedeutet weniger Wartungsaufwand und damit geringere Kosten sowie mehr Sicherheit und Zuverlässigkeit. Außerdem verfügt die Einheit über technisch hochentwickelte Komponenten, die den Eisenbahngesellschaften die erforderliche Zeit zum Reagieren lassen, wenn sich im Betrieb eine Fehlfunktion abzeichnet.

Die klassischen Radsatzlager mit Zollabmessungen sind von der Association of American Railroads (AAR) standardisiert. SKF ist seit 1977 als Lieferant freigegeben. Die Rollenlager lösten die bis dahin verwendeten oft mit Problemen verbundenen Gleitlager ab. Im Betrieb führte die Durchbiegung der relativ langen Achse zu Verschleiß an den Lagerkomponenten, insbesondere an der Dichtungs-Gegenlauffläche. Abrasiv wirkende Teilchen konnten ins Lager eindringen und dessen Gebrauchsdauer verkürzen. Klassische TBU verfügen über Radialwellendichtringe als schleifende Dichtung mit speziellen Verschleißringen als Gegenlauffläche. Diese einbaufertigen Einheiten sind insbesondere für die sogenannte Adapterausführung geeignet, wo das Lager direkt den Umgebungseinflüssen ausgesetzt ist.

In Europa finden meist geschlossene Radsatzlagergehäuse Verwendung. Der vordere Abschlussdeckel schützt die Lagerung, so dass Labyrinthdichtungen mit geringerer Reibung eingesetzt werden können. Unterschiedliche metrische Konstruktionen sollen die verschiedenen Kundenwünsche erfüllen. Im Allgemeinen ist die Achse kürzer als bei den AAR-Lagerungen, aber manchmal kann durchaus Reibkorrosion die Gebrauchsdauer verkürzen.

Die Bauweise der CTBU hat eine Reihe von vorteilhaften Eigenschaften.

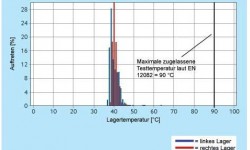

Neuartige integrierte reibungsarme Dichtungen: Die neue Konstruktion macht zusätzliche Zwischenringe oder Gegenlaufringe für die Dichtung überflüssig. Die Abdichtung ist zwischen Innen- und Außenring in die Lagerung integriert. Die rei-bungsarme Kautschukdichtung ist eine Kombination aus Labyrinthdichtung, berührender Dichtlippe und Schleuderscheibe. Dies bedeutet besseren Schutz vor Verunreinigungen und damit längere Gebrauchsdauer des Lagers. Auch der geringere Bauraum und die weniger starke Durchbiegung der (kürzeren) Achse wirken sich positiv aus. Das Reibungsmoment ist um 75 % geringer als bei einer herkömmlichen, schleifenden Dichtung. Entsprechend liegt auch die Betriebstemperatur um 20 °C niedriger, was eine längere Fettgebrauchsdauer und weniger Energieverbrauch bedeutet. Die SKF Dichtungsprüfung, in der das Eindringen von Wasser und Staub ins Lager bewertet wird, bestätigt die hohe Dichtwirkung dieser neuen Konstruktion. Auch Lebensdauertests unter erschwerten Bedingungen hat die neue Dichtung bestanden, ebenso alle Freigabetests der AAR.

Der Polymer-Zwischenring: Beim Auftreten von Reibkorrosion können Fremdkörper ins Lager eindringen, die Axialluft des Lagers nimmt zu, Leistungsfähigkeit und Zuverlässigkeit dagegen nehmen ab. Die Reibkorrosion wird dadurch vermieden, dass im Bereich des Zwischenrings nicht mehr zwei Stahlflächen einander berühren, sondern Stahl und Polymer. Ein Zwischenring aus verstärktem Polymer wird auf die Lagerkomponenten aufgeschnappt. Im Testbetrieb konnten auch nach einer Laufleistung von 800.000 km keinerlei Anzeichen von Reibkorrosion festgestellt werden.

Neues Schmierfett für lange Lebensdauer: Für die CTBU wurde ein Vielzweckfett für lange Lebensdauer entwickelt. Dabei standen lange Lebensdauer und besondere Eignung für hohe Drehzahlen sowie große Belastungen im Blickpunkt. Das neue Fett hat alle chemischen, mechanischen und tribologischen Prüfungen nach der europäischen Norm EN 12081 bestanden. Die Lebensdauerprüfungen auf SKF Radsatzlager-Prüfständen bestätigten die erwartete hohe mechanische und thermische Stabilität und Korrosionsbeständigkeit. Mit dem neuen Fett lassen sich die Intervalle für die normale Wartung und die Generalüberholung hinausschieben.

Der Polymerkäfig: Seit 1990 setzt SKF Polymerkäfige in TBU ein. Deshalb kann auf einen reichhaltigen Erfahrungsschatz in unterschiedlichsten Anwendungen, etwa in Güterwagen in Europa und China, zurückgegriffen werden. Auch in Nahverkehrszügen, Triebwagen und Personenwagen sowie verschiedenen Hochgeschwindigkeitszügen werden Lager mit Polymerkäfigen verwendet. Die Käfige aus verstärktem Polymer zeichnen sich durch ausgezeichnete Leistungsdaten aus, so durch geringere Reibung, weniger Gleiten der Wälzkörper, geringeren Verschleiß, niedrigere Betriebstemperaturen und höhere Zuverlässigkeit und Sicherheit. Selbst unter Notlaufbedingungen blockieren die Radsatzlager nicht. Für die CTBU wurde der Polymerkäwegen des kleinen verfügbaren Bauraums weiter optimiert.

Kompakte Konstruktion: Die neue Bauform kommt mit einer kürzeren Achse aus, die sich weniger stark durchbiegt. Dadurch ist eine höhere Belastung möglich. Durch den größeren Abstand zwischen den Rollenreihen ist die Lastverteilung im Lager gleichmäßiger.

Mit strengsten Prüfungen werden die Zuverlässigkeit und Leistungsfähigkeit von Eisenbahnwagen auch über eine lange Gebrauchsdauer getestet. Bei SKF findet dies im Eisenbahnprüfzentrum (Railway Test Centre RTC) beim Forschungs- und Entwicklungszentrum der SKF Gruppe, dem Engineering and Research Centre in den Niederlanden statt. Lebensdauerversuche und weitere Tests werden nach den gültigen Spezifikationen wie der neuen europäischen Norm EN 12082 oder den Vorschriften der AAR durchgeführt. Aufgrund der Testergebnisse über eine Laufleistung von mehr als 750.000 km erhielt die CTBU der Klasse K 6½” x 9” bis zum Abschluss der Feldtests eine vorläufige Freigabe der AAR.

Zusätzlich zu dieser quasistatischen Prüfmethode wurde das Verhalten der CTBU auch unter realitätsnahen Betriebsbedingungen bewertet. SKF verwendet dazu den überaus komplexen Prüfstand THISBE (Test rig for high speed train bearings – Prüfstand für Lager in Hochgeschwindigkeitszügen), auf dem dynamische Lastbedingungen simuliert werden. Die Radsatzlagereinheit wird in einen Drehgestellrahmen mit Aufhängung aus Federn und Dämpfern eingebaut. Der Prüfstand wird per Computer über Signale gesteuert, die durch die Aufzeichnung und Analyse tatsächlicher Belastungen, Beschleunigungen und Verschiebungen an echten Radsatzlagern im Betrieb gewonnen wurden.

Eine weitere Vorgabe des Projekts war eine Produktauswahl, die die meisten Wünsche und Anforderungen des Marktes abdeckt. Das neue gestraffte Sortiment wendet sich an Erstausrüster, deckt aber auch die Bedürfnisse des Ersatzteilmarkts ab. Auf Kundenwunsch werden auch CTBU in Sondergrößen ausgeführt. Die Außenringbreite der CTBU entspricht der in StandardKegelrollenlagereinheiten, nur Stützring und Abschlussdeckel müssen zum Umrüsten geringfügig modifiziert werden.

Schon kurz nach der Markteinführung zeigten die wichtigsten Erstausrüsterkunden und Eisenbahnbetreiber Interesse am Konstruktionsprinzip der neuen CTBU. Schnell wurde dieses Radsatzlager der neuen Generation in den ersten Anwendungen eingesetzt.

- Die modularen Desiro-Züge von Siemens für Langstrecken- und Nahverkehrsbereich laufen mit der CTBU 130 x 230.

- Eine wichtige Anwendung von Siemens Desiro sind Pendelzüge in Großbritannien, die bei einer Achslast von 18 Tonnen eine Höchstgeschwindigkeit von 160km/h erreichen. Die hochmodernen Radsatzlager wurden von SKF entwickelt und gebaut.

- In den Nahverkehrszügen CP 2000 in Portugal laufen CTBU 130 x 230.

- In Europa setzen mehrere Eisenbahngesellschaften die CTBU 130 x 240 in Güterwagen ein. Bei neuen Güterwagen geht man in Europa inzwischen von einer Achslast von atwa 25 Tonnen bei einer Höchstgeschwindigkeit von 120 km/h aus.

- Die CTBU K 6½” x 9” ist von der AAR vorläufreigegeben und wird von der Southern Company Coal Service eingesetzt. Bisher haben die Einheiten eine durchschnittliche Laufleistung von 500.000 km erreicht – bei einer Achslast von 31,2 Tonnen und einer Geschwindigkeit von 120 km/h.

Insgesamt sind heute mehr als 10.000 CTBU weltweit im Einsatz.

In Australien sind CTBU der Klasse G in Eisenerzwaggons von Bradken im Probebetrieb. Die Strecke verläuft zwischen Pannawonica und der Westküste bei Cape Lambert. Die CTBU wurden nach einer Gebrauchsdauer von gut drei Jahren (von Januar 2000 bis Februar 2003) und einer Laufleistung von 570.000 km untersucht. Ihr Zustand war ausgezeichnet, es lagen keine Anzeichen von Reibkorrosion zwischen dem Stützring und der Innenringstirnfläche vor.

Umfangreiche Prüfstandsversuche bestätigen die überlegene Leistung der neuen kompakten Kegelrollenlagereinheit für Güter- und Personenwagen. Ein breites Sortiment an metrischen und zölligen Lagern deckt unterschiedlichste Radsatzlasten ab. Heute sind schon einige moderne Schienenfahrzeuge im Güter- und Personenverkehr mit geschlossenen Radsatzlagern und auch typische AAR-Adapterausführungen in Europa, Nordamerika und Australien mit CTBU ausgestattet.

Die große Inspektion der CTBU der Klasse G in Australien nach einer Laufleistung von 570.000 km bestätigte die Gültigkeit dieses Konstruktionsprinzips.