Laufwiderstand in Wälzlagern – ein weiterentwickeltes Berechnungsverfahren

Das Wissen um die Reibungsverhältnisse in Wälzlagern kann zu Energieeinsparungen und zur optimierten Ausnutzung der Lagerleistung beitragen. Aus diesem Grund hat SKF ein verbessertes Berechnungsverfahren zur Ermittlung des Laufwiderstandes in Wälzlagern entwickelt, das alle Ursachen, die die Reibung beeinflussen, einzeln erfasst

Die grundsätzliche Anforderung, ein Maximum an Leistung bei einem Minimum an Größe und Energieverbrauch zu erreichen, ändert sich nie. Dies war mit ein Grund für SKF die mikrofeinen Details im Wälzkontakt zu erforschen und die Erkenntnisse für die praktische Konstruktionsarbeit zu nutzen. Das neue, weiterentwickelte SKF Verfahren zu Berechnung des Reibungsmoments in Wälzlagern beruht auf diesen Erkenntnissen und wurde im Jahr 2003 mit dem SKF Hauptkatalog bekannt gemacht. Mit dem neuen Berechnungsverfahren lassen sich die Anteile aus der Rollreibung im Wälzkontakt, die Gleitreibung an den verschiedenen Berührungsstellen, die Schmierstoffreibung wie auch die Gleitreibung von schleifenden Dichtungen getrennt ermitteln. Dies macht ein wesentlich besseres Verständnis der Reibungsverhältnisse im Lager möglich und erlaubt eine genauere Abschätzung des Reibungsmoments.

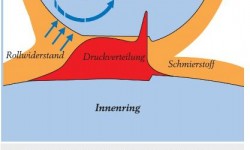

Die eigentliche Aufgabe von Wälzlagern besteht darin, umlaufende Maschinenteile besonders reibungsarm gegenüber dem stillstehenden Teil abzustützen und zu führen. Das Grundprinzip der Wälzlager beruht auf der Rollbewegung der zwischen den Laufringen angeordneten Wälzkörpern, die gegenüber der Gleitbewegung erheb – lich weniger Reibungsverluste erzeugt. Bei Rollbewegungen treten an den Berührungsstellen zwischen den Wälzkörpern und den Laufbahnen relativ hohe Lastkonzentrationen auf. Diese Lastkonzentrationen in Kombination mit der elastischen Verformbarkeit des Werkstoffs verursachen an den Berührungsstellen zusätzliche Gleitbewegungen. Weitere Ursachen für Reibungsverluste in Wälzlagern sind die Schmierung, egal ob mit Fett oder Öl, und eventuell vorhandene Berührungsdichtungen.

Die Reibung in einem Wälzlager setzt sich im Wesentlichen aus vier ursachenabhängigen Anteilen zusammen, auf die nachstehend näher eingegangen wird.

Rollreibungsmoment

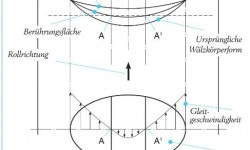

Wenn ein Wälzkörper auf einer trockenen oder geschmierten Unterlage rollt, treten an der Berührungsstelle grundsätzlich Kräfte auf, die der Bewegung entgegenwirken. Hierzu zählen unter anderem die durch die Formänderung an der Berührungsstelle und die Hysteresiswirkung verursachen Kräfte wie auch die Adhäsionskräfte zwischen den Oberflächen. Zu diesen Kräften, die ihren unmittelbaren Ursprung in den elastischen Werkstoffeigenschaften haben, kommen noch Gleitbewegungen an den Berührungsstellen, die von der ursprünglichen Form und der Form änderung der Berührungsflächen abhängen.

Zur Ermittlung des Rollreibungsmoments Mrr im Lager, muss zuerst die Lastverteilung auf die verschiedenen Wälzkörperberührungsstellen ermittelt werden. Diese ist abhängig von der äußeren radialen Lagerbelastung Fr und/oder der äußeren axialen Lagerbelastung Fa wie auch von der Lagerart und –größe. Bei der Berechnung des Reibungsmoments wird der Einfluss der äußeren Lagerbelastung, der Lagerart und –größe durch den Rollreibungsgrundwert Grr berücksichtigt. Hierbei zeichnen die Designbeiwerte R1, R2 und R3 die innere Geometrie der Lager ab.

Um die wirklichen Gegebenheiten besser berücksichtigen zu können, sind bei der Ermittlung des Rollreibungsmoments außerdem noch mit einzubeziehen die Reduktion der Schmierfilmdicke und die Schmierstoffverdrängung aus der Wälzkörper/Laufbahn-Kontaktstelle.

Im Wälzkontakt wird nie die gesamte Schmierstoffmenge überrollt, sondern nur eine kleine Menge zum Aufbau des Schmierfilms genutzt. Ein Teil des Schmierstoffs wird weggespritzt, ein anderer formiert sich als Vorlauf vor der Wälzkörper/Laufbahn-Kontaktzone. Dieser Vorlauf beansprucht den Schmierstoff auf Schub und erzeugt Wärme, die die Viskosität und die Schmierfilmdicke und damit letztendlich auch das Reibungsmoment herabsetzt. Dieser Effekt wird im neuen SKF Berechnungsverfahren durch den Schmierfilmdickungsfaktor  berücksichtigt.

berücksichtigt.

Im Fall von hohen Drehzahlen oder hoher Schmierstoffviskosität verbleibt dem aus der Wälzkontaktzone verdrängte überschüssige Schmierstoff nicht genügend Zeit, um in die Kontaktzonenmitte zurückzufließen. Dieser als „kinematische Verdrängung“ bezeichnete Effekt mindert die Schmierfilmdicke und setzt damit auch das Rollreibungsmoment herab. Der Schmierstoff steht nicht mehr im selben Maße am Kontakteintritt zur Verfügung, dadurch werden Filmstärke und Rollwiderstand reduziert. Er wird im neuen SKF Berechnungsverfahren durch den Schmierfilmverdrängungsfaktor  berücksichtigt. Wie der Schmierfilmdickungsfaktor

berücksichtigt. Wie der Schmierfilmdickungsfaktor  so hängt auch der Schmierfilmverdrängungsfaktor

so hängt auch der Schmierfilmverdrängungsfaktor  im Wesentlichen von der Schmierstoffviskosität ab.

im Wesentlichen von der Schmierstoffviskosität ab.

Gleitreibungsmoment

Die durch Gleiten innerhalb der Wälzkörper/Laufbahn-Kontaktzone verursachte Reibung macht einen großen Teil des Rollwiderstandes aus und hängt ab von der ursprünglichen Form und der Formänderung der Berührungsflächen. Ist die ursprüngliche Form der Berührungsfläche gekrümmt, wie z.B. bei Kugellagern oder Pendelrollenlagern, haben die einzelnen Punkte der Berührungsfläche von der Drehachse des Wälzkörpers verschieden große Abstände. D.h., die Umfangsgeschwindigkeit an den einzelnen Punkten ist verschieden groß, mit der Folge, dass reines Abrollen nur in wenigen Punkten gegeben ist, während alle übrigen mit verschiedener Geschwindigkeit gleiten. Tangentialkräfte auf die Wälzkörper bewirken zudem partielles Gleiten, das auch „Schlupf“ genannt wird. Durch äußere Belastungen wird die ursprüngliche Berührungsfläche durch Zusammendrücken und Dehnen verformt, was ebenfalls Gleiten verursacht.

Das durch Schlupf verursachte Gleitreibungsmoment hängt ab von der Dicke des Schmierfilms und der Oberflächenbeschaffenheit der Berührungsflächen.

A) Die Reibungszahl des Schmierfilms ergibt sich für eine Berührungsfläche aus der Funktion

Hierin sind Q die äußere Belastung, A die Größe der Berührungsfläche und  die Scherspannung im Schmierstoff, die von der Gleitgeschwindigkeit und der mechanischen Stabilität des Schmierstoffs abhängt.

die Scherspannung im Schmierstoff, die von der Gleitgeschwindigkeit und der mechanischen Stabilität des Schmierstoffs abhängt.

B) Wenn die Schmierfilmdicke nicht mehr ausreicht, um eine unmittelbare metallische Berührung zu verhindern und Schlupf vorliegt, können die Rauheitsspitzen im Kontaktbereich eingeebnet werden. Dies hat eine Erhöhung der Gleitreibung zur Folge, da die Gleitreibungszahl für Grenzschmierbedingungen stets größer ist als die bei Schmierstoffscherung. Näherungswerte für diese Gleitreibungszahl erhält man aus

Hierin sind  die Gleitreibungszahl unter Grenzschmierbedingungen,

die Gleitreibungszahl unter Grenzschmierbedingungen,  ein Grenzschmierungs-Gewichtungsfaktor,

ein Grenzschmierungs-Gewichtungsfaktor,  ein Beiwert für Schmierstoffzusätze und

ein Beiwert für Schmierstoffzusätze und  die Reibungszahl im Schmierfilm an der Berührungsstelle. SKF hat diese Gleichung anhand vieler Versuche und Testreihen empirisch ermittelt. Bei der Ermittlung des Gleitreibungsmoments Msl im Lager werden alle Gleitanteile im Wälzkontakt durch den Gleitreibungsgrundwert Gsl erfasst. Dieser ist abhängig von den äußeren Lagerbelastungen Fr und Fa wie auch von der Lagerart und –größe. Die innere Geometrie der Lager wird dabei durch die Designbeiwerte S1, S2 und S3 berücksichtigt.

die Reibungszahl im Schmierfilm an der Berührungsstelle. SKF hat diese Gleichung anhand vieler Versuche und Testreihen empirisch ermittelt. Bei der Ermittlung des Gleitreibungsmoments Msl im Lager werden alle Gleitanteile im Wälzkontakt durch den Gleitreibungsgrundwert Gsl erfasst. Dieser ist abhängig von den äußeren Lagerbelastungen Fr und Fa wie auch von der Lagerart und –größe. Die innere Geometrie der Lager wird dabei durch die Designbeiwerte S1, S2 und S3 berücksichtigt.

Reibungsmoment von Berührungsdichtungen

Das Reibungsmoment von Berührungsdichtungen wird durch die Anpresskraft der Dichtlippe auf der Gegengleitfläche hervorgerufen und kann den Hauptanteil am Gesamtreibungsmoment des Lagers ausmachen. Dieser Gleitreibungsanteil kann anhand des neuen SKF Verfahren zur Berechnung des Reibungsmoments wesentlich genauer abgeschätzt werden. SKF Lager mit Berührungsdichtungen sind durch die Nachsetzzeichen RSH, RS1, LS, CS, CS2 und CS5 gekennzeichnet.

Strömungsverluste

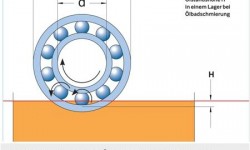

Das SKF Verfahren zur Berechnung des Reibungsmoments berücksichtigt darüberhinaus näherungsweise auch noch die bei Ölbadschmierung entstehenden Strömungs-, Planschund Spritzverluste. Das aktuelle Berechnungsverfahren weist jedoch bei großen Lagern, hohen Drehzahlen oder hohen Ölständen noch gewisse Schwächen auf. Mit ein Grund, weshalb das im Interaktiven SKF Lagerungskatalog hinterlegte Rechenprogramm den Geltungsbereich für die Abschätzung der Strömungsverluste noch einschränkt.

Die SKF Reibungsmomentberechnung als Analysewerkzeug

Beim SKF Verfahren zur Berechnung des Reibungsmoments werden alle Ursachen für die Reibung einzeln erfasst. Das Verfahren kann daher nicht nur zur Abschätzung des Reibungsmomentes, sondern auch als Werkzeug zur Analyse von Lagerungen eingesetzt werden, wie in den zwei nachfolgenden Beispielen beschrieben.

Das Gesamtreibungsmoment im Lager nach dem SKF Berechnungsverfahren ergibt sich aus:

Diese Gleichung erlaubt den Reibungsverlauf in kompletten Lagern in Abhängigkeit von der äußeren Belastung bei bestimmten Drehzahlen und Schmierbedingungen nachzuvollziehen, wie man sie z.B. aus Reibungsmomentmessungen kennt. Sie ergibt ein hohes Reibungsmoment im Bereich niedriger Drehzahlen und/oder hoher Viskosität, gefolgt von geringer Reibung aufgrund höherer Drehzahlen, die den Aufbau eines Schmierfilms befördern. Da bei hohen Drehzahlen der Ölfilm dicker wird, dominiert zunächst das Rollreibungsmoment, bis die reibungsmindernden Einflüsse der wärmebedingten Schmierfilmdickenreduktion und der drehzahlabhängigen Schmierstoffverdrängung wirken können.

Wahl der Schmierstoffviskosität

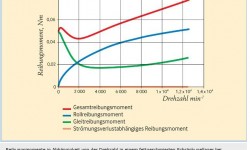

Anhand der SKF Gleichung für das Gesamtreibungsmoment (3) können die Werte für die einzelnen Reibungsanteile, z.B. eines Pendelrollenlagers, das in einem Ölbad mit hochviskosem Öl geschmiert wird, separat ermittelt und grafisch dargestellt werden (Diagramm nächste Seite). Bei sehr niedrigen Drehzahlen gibt es einen kleinen Bereich mit einem hohen, durch Schlupf verursachten Gleitreibungsmoment. Dieses Moment nimmt aufgrund des Schmierfilmaufbaus rasch ab und stabilisiert sich bei einem festen Wert. Das Rollreibungsmoment dominiert sehr schnell das Gesamtreibungsmoment und erreicht bei einer Drehzahl von ca. 500 U/min seinen Höchstwert. Mit zunehmender Drehzahl vermindern Schmierfilmdickenreduktion  und Schmierstoffverdrängung

und Schmierstoffverdrängung  kontinuierlich das Rollreibungsmoment. Diese Reibungsmoment-Kennlinie lässt auf ein Schmieröl mit zu hoher Viskosität schließen. Ein Öl mit niedrigerer Viskosität könnte im besagten Anwendungsfall von Vorteil sein.

kontinuierlich das Rollreibungsmoment. Diese Reibungsmoment-Kennlinie lässt auf ein Schmieröl mit zu hoher Viskosität schließen. Ein Öl mit niedrigerer Viskosität könnte im besagten Anwendungsfall von Vorteil sein.

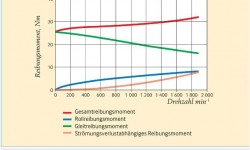

Im umgekehrten Fall, gleiches Lager, gleiche Betriebsbedingungen, jedoch zu geringe Viskosität des Öls, dominiert das Gleitreibungsmoment in allen Drehzahlbereichen (Diagramm oben). Im Verhältnis dazu ist das Rollreibungsmoment sehr gering. Dies lässt auf einen nicht tragfähigen Schmierfilm und starken Schlupf in der Wälzkörper/Laufbahn-Kontaktzone schließen. Das Lager kann dadurch vorzeitig ausfallen. Es sollte in einem solchen Fall ein Öl mit höherer Viskosität eingesetzt werden.

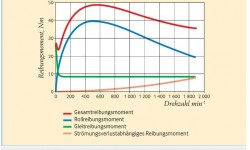

Der Einfl uss von Zentrifugalkräften und Schlupf auf die Reibung in Schräg- oder Pendelkugellagern lässt sich ebenfalls mit Hilfe des SKF Berechnungsverfahrens abschätzen. So sind beispielsweise die Gleitreibungsmomente in einem fettgeschmierten Schrägkugellager bei niedrigen Drehzahlen aufgrund von Schlupf hoch (Diagramm unten links). Sie nehmen aber mit zunehmender Drehzahl und Aufbau des Schmierfilms ab und bleiben über einen gewissen Drehzahlbereich konstant. Bei sehr hohen Drehzahlen steigen die Gleitreibungsmomente jedoch wieder an. Grund hierfür sind die hohen Zentrifugalkräfte, die die Kugel/Außenringlaufbahn- Kontaktzonen stärker belasten und einen größeren Schlupf verursachen. Im SKF Verfahren zur Berechnung des Reibungsmoments werden die Zentrifugalkräfte über die Belastung Fg bei der Ermittlung der Roll- und Gleitreibungsgrundwerte Grr und Gsl einbezogen.