Leise Gleise bei Mainzer Mobilität

Auf manchen Streckenabschnitten der Mainzer Mobilität (MM) verursachten die Straßenbahnen in der Vergangenheit mitunter Geräusche. Zudem stellte die MM einen verstärkten Verschleiß an den Schienen fest. Schuld daran war u. a. eine veraltete Gleis-Schmierung. Abhilfe schufen mehrere Lösungen von SKF Lubrication Systems: Seit diese im Einsatz sind, fahren die Bahnen leiser. Und die MM profitiert von einem deutlich geringeren Schmierstoffverbrauch sowie weniger Wartungsaufwand.

Neben zahlreichen Bussen betreuen die rund 500 Mitarbeiter der Mainzer Mobilität 41 Straßenbahnen und rund 40 Kilometer Streckennetz. Der Schienen-Fuhrpark des Stadtwerke-Tochterunternehmens war an manchen Stellen des Stadtgebiets allerdings zu laut unterwegs: „Die bestehenden Schmieranlagen waren 25 Jahre alt; die Steuerung eine Eigenentwicklung. Wir konnten nichts mehr präzise einstellen, und es gab auch keine Ersatzteile mehr“, schildert Kai Buhl vom Infrastrukturmanagement der MM. Außerdem war der Verbrauch an Schmiermitteln zu hoch. Um dies zu ändern, entschied sich die MM, die Systeme Schritt für Schritt zu erneuern.

„Wir wollten eine einfache Lösung und haben dafür mit mehreren Anbietern am Tisch gesessen“, berichtet Buhl. Zum Zuge kam letztlich ein Angebot von SKF: „Wir schlugen vor, zunächst nur den Pumpenschrank zu ersetzen und die alte Technik im Gleis zu belassen“, sagt Tobias Weber, Account Manager Railway Lubrication Business Unit. So konnten die Mainzer das einfach zu handhabende System ein halbes Jahr lang testen – und waren mit dem Ergebnis sehr zufrieden. Daraufhin beschloss die MM, auch bei weiteren Projekten mit SKF zusammenzuarbeiten.

Schrittweise veraltete Gleistechnik ausgetauscht

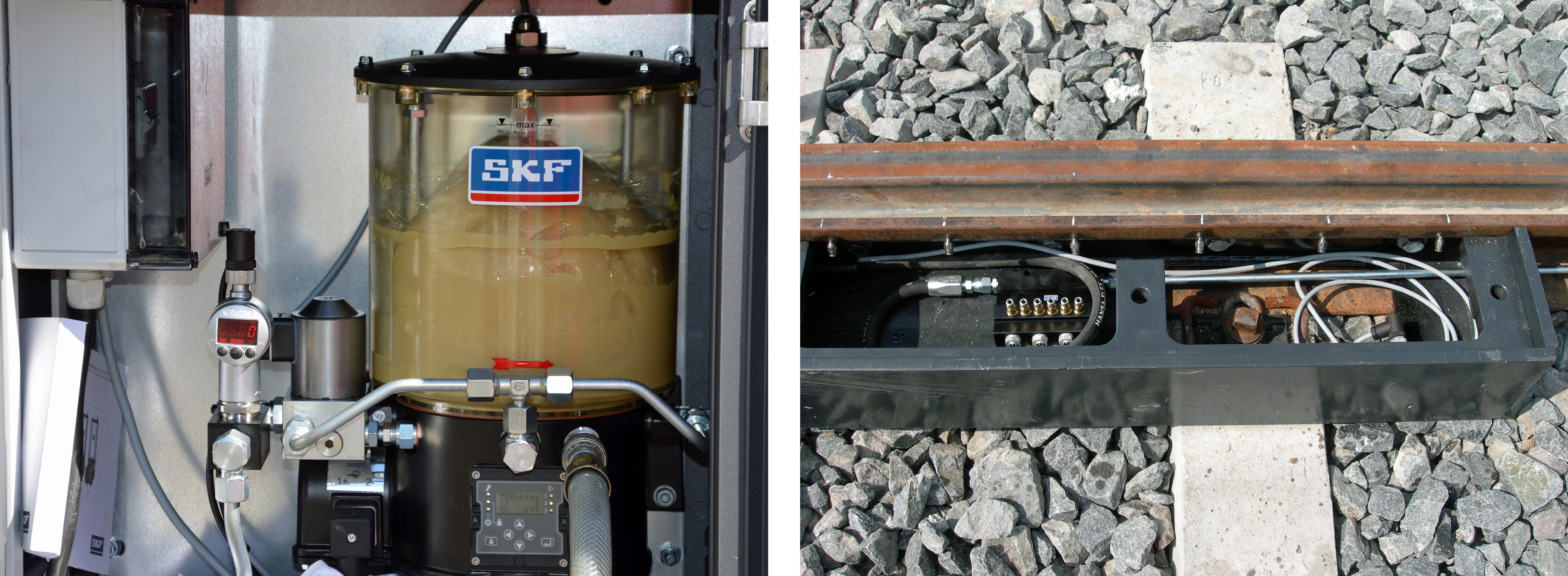

Im Rahmen von Modernisierungen schlugen die SKF Spezialisten vor, neben den Pumpenschränken auch die veraltete Gleistechnik auszutauschen. Die Mainzer Mobilität ging darauf ein, und so kam zunächst ein Progressiv-System von SKF zum Einsatz.

Dabei registriert ein Radsensor vorbeilaufende Räder und löst einen Schmierzyklus aus. Der Schmierstoff wird von der Pumpe zum Progressiv-Verteiler gefördert, der den Schmierstoff gleichmäßig auf alle gebohrten Schmierkanäle in den Schienen aufteilt – und zwar 0,2 Kubikzentimeter pro Auslass. „Das ist kaum mehr als ein Wassertropfen“, veranschaulicht Weber die Menge. Nachdem der Verteiler alle Schmierstellen versorgt hat, stoppt die Pumpe und ist bereit für einen weiteren Zyklus.

Neues Einleitungs-System von SKF

Als der Ausbau des Streckennetzes am Zollhafen bevorstand, entschied sich die Mainzer Mobilität, eine neue Technik von SKF einzusetzen: das Einleitungs-System. Auch hier löst die herannahende Straßenbahn einen Schmierzyklus aus, und die Pumpe fördert den Schmierstoff zu so genannten Einleitungsverteilern. „Diese bedienen jeden Schmierkanal; aber mit lediglich 0,05 Kubikzentimetern“, erläutert Swen Dorsch, Supervisor Field Service bei SKF.

Im Vergleich zum Progressiv-System ist das ein erheblicher Vorteil, da die kleine Ausbringungsmenge besser von den Rädern aufgenommen wird und das Gleisbett sauber bleibt. Somit wird einer alten Schmierweisheit Rechnung getragen: „Lieber öfter und weniger Menge pro Zyklus schmieren als umgekehrt!“ Damit wird auch der Schmierstoff-Verbrauch im Vergleich zum Progressiv-System gesenkt.

Den Pumpenschrank dafür hat SKF auf Wunsch der MM in der Erde verbaut. „Dadurch nehmen die Fahrgäste die Schmieranlage optisch gar nicht wahr“, ergänzt Tobias Weber.

Bis zu 70 Prozent Schmierstoff gespart

Der Einsatz der SKF Technologien in unterschiedlichen Varianten hat sich für die Mainzer Verkehrsgesellschaft ausgezahlt: „Im Vergleich zu unserer alten Lösung sparen wir heute bis zu 70 Prozent an Schmierstoff ein“, freut sich Kai Buhl. „Wir sind mit den verschiedenen Systemen sehr zufrieden und bekommen von unseren Mitarbeitern nur positives Feedback!“

Auch der Wartungsaufwand hat sich deutlich verringert: Früher hat Buhl seine Mitarbeiter mehrmals pro Woche zu Kontrollen rausgeschickt. Heute reichen vier Mal pro Monat locker aus. Darüber hinaus geht das Befüllen der Fettbehälter jetzt einfacher, schneller und sauberer über die Bühne.

Kai Buhl lobt auch die Zusammenarbeit mit SKF. „Wir haben uns sehr gut aufgehoben gefühlt, sind oft zusammen rausgefahren, haben die Problemstellen genau untersucht und die Anlagen entsprechend ausgelegt“, erzählt er. So sind die Geräuschemissionen dank der Lösungen von SKF deutlich zurückgegangen.

Mittlerweile kommen fünf Progressiv- und drei Einleitungs-Systeme auf dem Streckennetz der MM zum Einsatz, wobei eine weitere Kooperation mit SKF für Buhl außer Frage steht: Sein langfristiges Ziel ist es, auch andere Alt-Anlagen auf die Einleitungstechnik umzurüsten.

Für SKF Lubrication Systems scheint sich die innovative Schmierung unterdessen zu einem Erfolgsmodell zu entwickeln: „Wir haben jüngst bei den Stadtwerken Ulm eine Ausschreibung gewonnen“, berichtet Tobias Weber, „und dort werden wir insgesamt 51 Anlagen mit dem Einleitungs-System einbauen.“