Maßgeschneiderte Oberflächen für optimales Laufverhalten

Das Aufbringen bestimmter „Muster“ auf die Laufflächen von Wälzlagern kann insbesondere bei Mangelschmierung vorteilhaft seinUntersuchungen von SKF in Zusammenarbeit mit führenden europäischen Universitäten haben ergeben, dass die Oberflächenrauheit eines Lagers Einfluss auf Leistungsparameter hat. Das Wissen um die Bedeutung der Oberflächengüte eröffnet Möglichkeiten, die Lebensdauer von Lagern weit über die heute theoretisch errechneten Werte hinaus zu verlängern.

Das Aufbringen bestimmter „Muster“ auf die Laufflächen von Wälzlagern kann insbesondere bei Mangelschmierung vorteilhaft seinUntersuchungen von SKF in Zusammenarbeit mit führenden europäischen Universitäten haben ergeben, dass die Oberflächenrauheit eines Lagers Einfluss auf Leistungsparameter hat. Das Wissen um die Bedeutung der Oberflächengüte eröffnet Möglichkeiten, die Lebensdauer von Lagern weit über die heute theoretisch errechneten Werte hinaus zu verlängern.

Dies sind Kenntnisse über die Bedeutung der Oberflächenrauheit für den Aufbau des Schmierfilms, das Einlaufen, Reibung und Gebrauchsdauer des Lagers. Das Betriebsverhalten des Lagers, insbesondere beim Vorliegen von Mangelschmierung, lässt sich durch eine modifizierte Oberflächenstruktur verbessern.

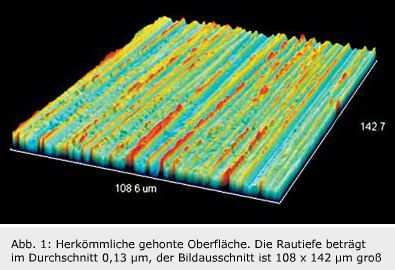

Der erste Schritt dazu war die Schaffung einer Methode zur Bewertung der Leistungsfähigkeit der jetzigen Lager und zur Entwicklung neuer Oberflächen. Die Untersuchungen haben sich zunächst auf die Laufbahnen und Laufflächen der Wälzkörper beschränkt (siehe Abb. 1).

Die Forschung konzentriert sich in steigendem Maße auf die Oberflächen im Lager, weil aufgrund der verbesserten Wälzlagerstähle nicht mehr die Ermüdungsschäden wichtigste Ursache von Lagerausfällen sind. Vielmehr sind es heute von der Oberfläche ausgehende Schäden. Hohe Betriebstemperaturen, niedrige Drehzahlen oder Mangelschmierung führen dazu, dass sich zwischen den Laufflächen kein trennender Schmierfilm aufbaut.

Bisher waren die Konstrukteure und Hersteller von Wälzlagern der Meinung, eine möglichst glatte Oberfläche sei die Voraussetzung für lange Gebrauchsdauer. Ziel der Fertigung waren möglichst fehlerfreie Flächen. Schon lange gibt es aber die Überlegung, die Oberflächentopographie oder –textur so zu verändern, dass Lagerprobleme, die von der Oberfläche ausgehen, reduziert werden. Eine geringere Oberflächenrauheit ist kaum wirkungsvoll, aber kostspielig, so dass man einfach darangegangen ist, auf die Oberfläche ein „Muster“ aufzusetzen.

Maßgeschneiderte Strukturen

Mit der neuentwickelten Methode können die SKF Ingenieure nun die Rauheit oder die Struktur der Oberfläche (Topographie) auf bestimmte Anforderungen hin auslegen und so geringere Reibung im Lager und eine längere Lebensdauer erzielen. Das Wissen um den Einfluss der Oberflächenstrukturen auf den Schmierfilmaufbau ist von entscheidender Bedeutung.

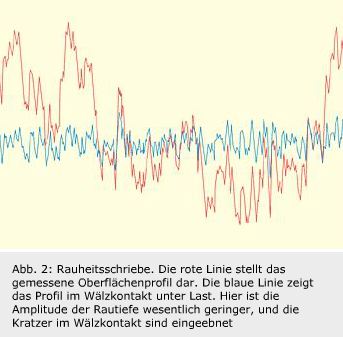

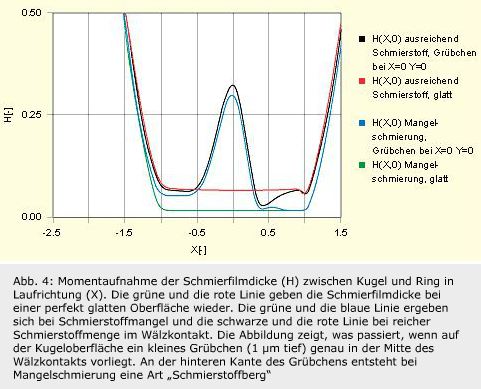

Mit der Universität Twente hat SKF ein Computerprogramm entwickelt, mit dem man das „Anheben“ von Funktionsflächen simulieren kann („LOPES“). Es wurden Analysetechniken erarbeitet, mit denen man im Nanometerbereich den Schmierstofffluss zwischen zwei gegeneinander bewegten Körpern aus Stahl und die Drücke von 20.000 bis 30.000 Atmosphären Überdruck beschreiben kann. So lässt sich berechnen, wie sich der Schmierstoff um und über metallische Oberflächenerhebungen bewegt und wie jede einzelne Erhebung verformt wird (Abb. 2). Man kann vorhersagen, ob sich individuelle Spitzen auf Ring und Wälzkörper berühren werden. Abb. 3 zeigt die Trennung der Oberflächen voneinander („Lift-off“) in Abhängigkeit von der Drehzahl.

Darüber hinaus kann man mit der neuen Methode im Mikrometerbereich die Spannungen bestimmen, die durch den Anpressdruck der Spitzen entstehen, und zwar nicht nur auf, sondern auch unter der Oberfläche. Die aus diesen Spannungen resultierende Verkürzung der Ermüdungslebensdauer lässt sich ableiten. Die Auswertung des Einflusses der Oberflächenstrukturen ermöglicht Optimierungen für eine lange Lagerlebensdauer.

Ausgangspunkt Oberfläche Die meisten Lagerausfälle entstehen direkt an der Oberfläche. Meist liegt der Grund darin, dass der Schmierfilm die Laufflächen nur unvollständig trennt. Ursachen sind beispielsweise hohe Betriebstemperaturen, niedrige Drehzahlen, zu geringe Schmierstoffmenge oder falscher Schmierstoff. In einem Wälzlager können drei verschiedene Schmierzustände vorliegen: Grenzschmierung, Teilschmierung und elastohydrodynamische Schmierung. Bei der Grenzschmierung wird die Last allein über die metallischen Spitzen übertragen, bei der Teilschmierung über eine Kombination von Spitzen und Schmierfilm und im elastohydrodynamischen Zustand allein über den Schmierfilm.

Die Schmierfilmhöhe wird bei Ölen im wesentlichen von der Viskosität des Schmieröls und der Drehzahl bestimmt. Bei niedriger Drehzahl kann kein vollständig trennender Schmierfilm aufgebaut werden, und das Lager läuft bei Teilschmierung oder Grenzschmierung. Auch die Viskosität hat Einfluss auf den Schmierfilm. Ein dickflüssiges Öl kann leichter einen dicken Schmierfilm bilden, unabhängig von der Menge des Schmierstoffs. Wenn der Wälzkontakt einmal mit Schmierstoff ausgefüllt ist, kann man auch mit einer größeren Ölmenge keinen dickeren Ölfilm aufbauen. Die Oberflächenstruktur muss so gestaltet werden, dass die Rauheit durch den Schmierfilm eingeebnet wird und damit metallische Berührung verhindert und eine lange Lebensdauer sichergestellt wird.

Wenn das Lager unter Schmierstoffmangel betrieben wird (häufig bei Fettschmierung), hängt die Dicke des elastohydrodynamischen Schmierfilms von der Viskosität des Schmierstoffs, der Drehzahl und der Schmierstoffmenge am Einlauf in den Wälzkontakt ab. Eine günstige Gestaltung der Oberflächentopographie kann bewirken, dass mehr Öl in den Einlauf des Wälzkontakts gefördert wird und sich ein dickerer Schmierfilm aufbaut.

Wenn die Dicke des Schmierfilms genauso groß oder kleiner ist als das quadratische Mittel der Oberflächenrauheiten oder einer Spitze, kann metallische Berührung auftreten. Bei Mangelschmierung treten dann örtlich begrenzt hohe Spannungen auf, die zu einer Zerrüttung der Oberfläche (Mikro-Pittings) führen oder über starke Erwärmung adhäsiven Verschleiß nach sich ziehen.

Dann wurden bei unzureichenden elastohydrodynamischen Schmierungsbedingungen verschiedene Werte der Oberflächenrauheit und die Auswirkungen von Oberflächenformen wie Grübchen, Erhebungen, Graten und Welligkeit auf die Dicke des Ölfilms und die Druckverteilung genauer untersucht. Ziel war es, den verfügbaren Schmierstoff gut auszunutzen und einen möglichst dicken Schmierfilm aufzubauen. Verschiedene Oberflächenformen erfüllen diese Anforderungen, aber am besten hat sich eine Grübchenstruktur bewährt. Die genaue Ausformung der Oberfläche richtet sich nach einer Reihe von Faktoren wie Menge und Art des Schmierstoffs, Viskosität des Öls, Konsistenz des Fettes, Lagerbauart, Belastung des Lagers und Drehzahl. Im Idealfall werden die durch lokale Kontakte der metallischen Spitzen erzeugten Spannungen durch einen Mikroschmierfilm reduziert.

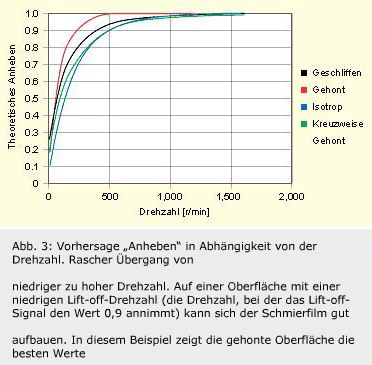

Frühere Theorien setzten einen vollständig mit Schmierstoff gefüllten Wälzspalt voraus. Bei Untersuchungen mit geringen Schmierstoffmengen wurde dann festgestellt, dass die Ausbildung der Oberfläche entscheidenden Einfluss auf die Gebrauchsdauer hat. Es wurde der Aufbau der Schmierfilmdicke in einem runden Kontakt unter Mangelschmierung mit einem oder mehreren Grübchen untersucht. Das mathematische Modell geht davon aus, dass die Rauheitsspitzen beim Eintritt in den Wälzkontakt mit einer Ölschicht bedeckt ist, die die normale glatte Oberfläche um die Höhe der Kontaktzone überragt. Die mit Öl gefüllten Vertiefungen auf der bewegten Fläche transportieren also mehr Öl in den Kontaktbereich, als dies bei einer glatten Fläche der Fall wäre. Wenn die Vertiefung in einen Bereich mit hohem Druck eintritt, wird sie elastisch verformt (verkleinert), und das austretende Öl kann außerhalb des Grübchens einen zusätzlichen Ölfilm aufbauen. Das Modell zeigt, dass ein solcher „Schmierstoffberg“ vor dem Wälzkontakt, also an der hinteren Kante des Grübchens, die Schmierung verbessert (Abb. 4).

Die Form des Schmierfilms hängt von der Anordnung und Form der Grübchen ab, der Kompressibilität des Öls und der Zuführung in den Wälzkontakt. Der wesentliche Einfluss solcher Oberflächengestaltung liegt jedoch einfach im Vorhalten einer größeren Schmierstoffmenge und der Bewegung des „Schmierstoffbergs“. Im wesentlichen wirken die Grübchen bei unzureichender Schmierung wie Vorratsbehälter für den Schmierstoff.

Schlussfolgerungen

Die Bedeutung dieser Erkenntnisse über die Oberflächenrauheit und ihren Einfluss auf die Gebrauchsdauer und Schmierung von Wälzlagern kann nicht hoch genug eingeschätzt werden. Bei SKF beschäftigt sich man bereits damit, was dies für die Oberflächenbearbeitung im Lager bedeutet, und denkt über neue Techniken der Fertigbearbeitung nach. Aufgrund dieser Erkenntnisse kann SKF auch den Kunden fundierten Rat bei Problemen mit dünnem Schmierfilm zur Verfügung stellen.

Neue Konstruktionsregeln und neuartige, ganz auf die jeweilige Anwendung abgestimmte Oberflächen sind geplant. Damit tritt die Lagerkonstruktion in eine ganz neue Phase.

Piet Lugt und Eustathios Ioannides

SKF Engineering and Research Centre (ERC), Nieuwegein, Niederlande