Mehr Leistung für weniger Geld

Fast überall, wo sich in der Technik etwas dreht, kommen maßgeschneiderte Wälzlager zum Einsatz. Mit diesem „Herzstück“ rotativer Systeme kennt sich SKF bestens aus: von der Fertigung über die (Fern-)Überwachung und vorausschauende Instandhaltung bis hin zur Wiederaufarbeitung. Von diesen gebündelten Kompetenzen kann man nun in Form effizienzsteigernder Betreibermodelle profitieren. Dabei zahlen die SKF Kunden im Grunde nicht mehr für einzelne Komponenten oder Dienstleistungen, sondern eher für die betriebskostensenkende „Rotating Equipment Performance“ – auch erfolgsabhängig und je nach Vertragsgestaltung zu festen monatlichen Nutzungsgebühren.

Maschinenstörungen und ungeplante Stillstände können eine ernstzunehmende Gefahr für die Wettbewerbsfähigkeit darstellen, weil sie die Produktivität und Fertigungsqualität verschlechtern und zugleich die Gesamtbetriebskosten in die Höhe treiben. Um nicht in diese Zwickmühle zu geraten, muss der Maschinenpark so zuverlässig und effizient wie möglich laufen. Aus diesem Grund hält SKF mit dem Rotating Equipment Performance (REP)-Konzept einen innovativen Lösungsansatz bereit, der die Verfügbarkeit, Leistung und Qualität unzähliger Maschinen deutlich optimieren kann.

„Mit REP hat der Kunde im Prinzip Zugriff auf einen großen ,Baukasten‘ aus Produkten, Technologien und Dienstleistungen, die sich individuell zusammenstellen und mit maßgeschneiderten Geschäftsmodellen kombinieren lassen – etwa gemäß Nutzung oder Ersatzteilverfügbarkeit“, erklärt Rupert Motschenbacher als „treibende Kraft“ hinter dem REP-Center in Schweinfurt. Ziel jedes einzelnen Modells sei es, die maximale Leistung zu minimierten Lebenszykluskosten aus den jeweils vorhanden Maschinen herauszuholen. „Zu diesem Zweck greifen wir nicht nur auf unser über einhundertjähriges Anwendungswissen in der Wälzlagertechnologie zurück, sondern auch auf die Errungenschaften modernster Digitaltechnik – beispielsweise in Sachen Smart Data oder Industrial Internet of Things“, so Motschenbacher weiter.

Optimierungs-Kreislauf in fünf Schritten

Im Rahmen eines solchen Projekts analysieren die SKF Experten zunächst den gegebenen Ist-Zustand. Dazu untersuchen sie – je nach Kundenwunsch – sowohl die vorhandenen Maschinen und deren Schmierungstechnik als auch die derzeitigen Produktionsprozesse inklusive Ersatzteilmanagement und Instandhaltungsverfahren. „Aus den dabei gewonnenen Erkenntnissen können wir bereits erste Verbesserungspotenziale ableiten“, erläutert der REP-Fachmann.

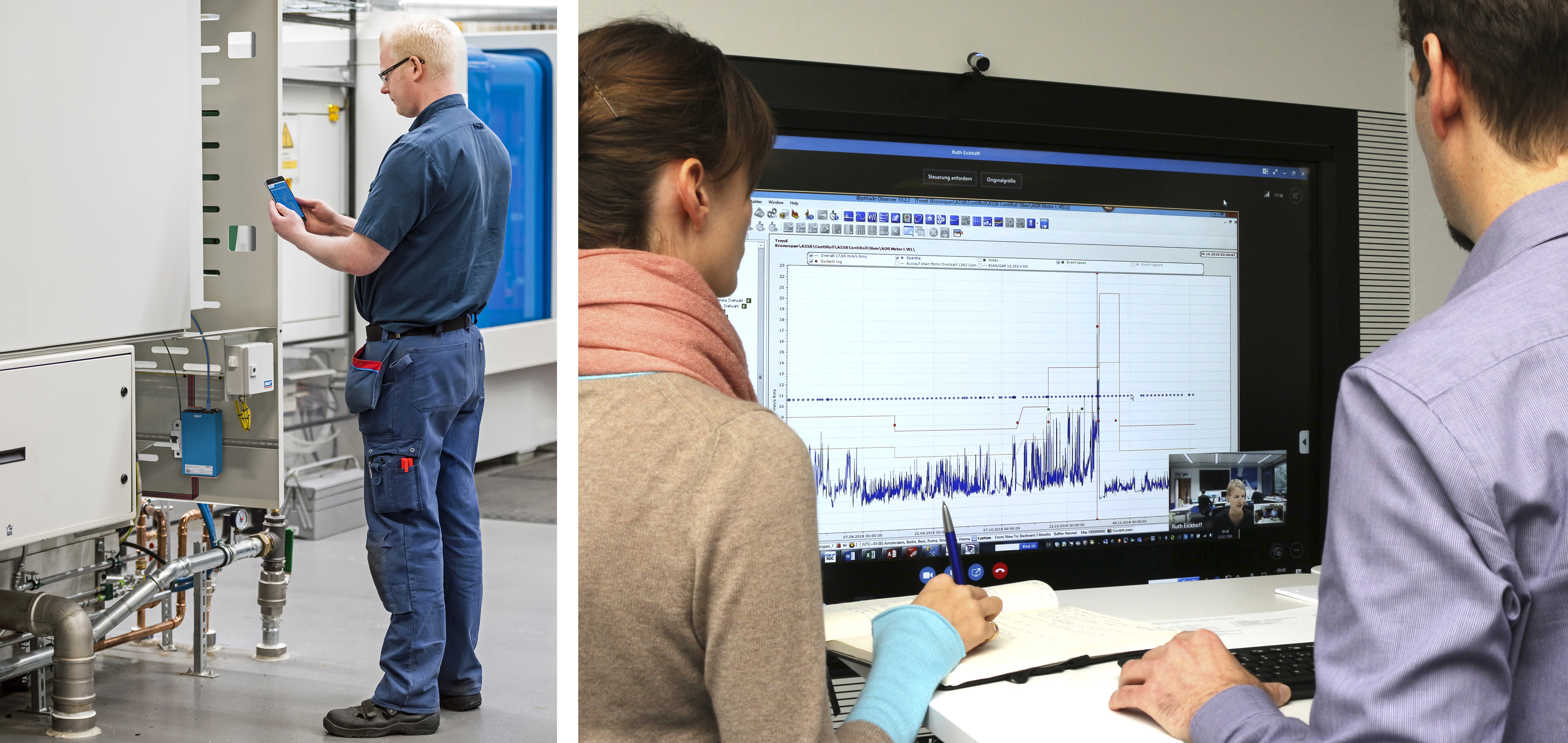

Um diese Potenziale genauer zu evaluieren, bietet sich in einem zweiten Schritt eine tiefer gründende Erkennung möglicher Produktionsrisiken an. Dafür hält SKF ein ganzes Arsenal an Überwachungstools bereit, das von handlichen, netzwerkfähigen Lösungen bis hin zu fest installierten Online-Systemen reicht. Damit der Kunde in der daraus resultierenden Sensordaten-Flut (z. B. von miteinander vernetzten Maschinen) nicht untergeht, reduzieren intelligente Algorithmen die Informationen auf betriebswichtige Parameter und leicht verständliche Berichte. „Und wenn doch einmal ,interpretationswürdige‘ Daten auftauchen, können diese im Bedarfsfall von ausgewiesenen Anwendungsexperten in den SKF Ferndiagnosezentren genauer unter die Lupe genommen werden – und zwar in Windeseile via Cloud“, ergänzt Motschenbacher. So oder so beuge die hochmoderne Fehler-Früherkennung überraschenden Ausfällen der Anlage vor.

Der dritte Schritt des REP-Ansatzes beschäftigt sich mit der Instandhaltung. Um die Stillstandszeiten so weit wie möglich zu verkürzen, bietet SKF den REP-Kunden ein individuell konfigurierbares Paket aus unterschiedlichsten Werkzeugen und Dienstleistungen. Beispielsweise können die Experten – auf Basis eines Benchmark-Vergleichs mit den Instandhaltungsprozessen ähnlicher Unternehmen – konkrete Optimierungspotenziale zugunsten einer konkurrenzfähigeren Instandhaltung ermitteln.

„Dank der Erkenntnisse aus den Analysen bzw. Leistungsvergleichen lassen sich in einem vierten Schritt genau diejenigen Verbesserungsmaßnahmen umsetzen, die für die bestmögliche Performance der Maschinen bei geringstmöglichen Gesamtbetriebskosten sorgen“, fährt Motschenbacher fort. Dazu könnten bspw. lagertechnisch optimierte Antriebssysteme, leistungsgesteigerte Spindeln oder auch ein effizienteres Schmierungsmanagement gehören. Letzteres werde in der Praxis oft vernachlässigt, obwohl sich die Schmierung maßgeblich auf die Lagerlebensdauer und damit auf die Funktionstüchtigkeit vieler Maschinen auswirke. Deshalb empfiehlt der Performance-Experte: „Um die wirtschaftlichste und wirkungsvollste Schmierungslösung zu finden, können wir regelrechte Audits durchführen, sodass die rotativen Systeme im Endeffekt mit ihrer maximalen Leistungsfähigkeit bei maximaler Gebrauchsdauer laufen.“

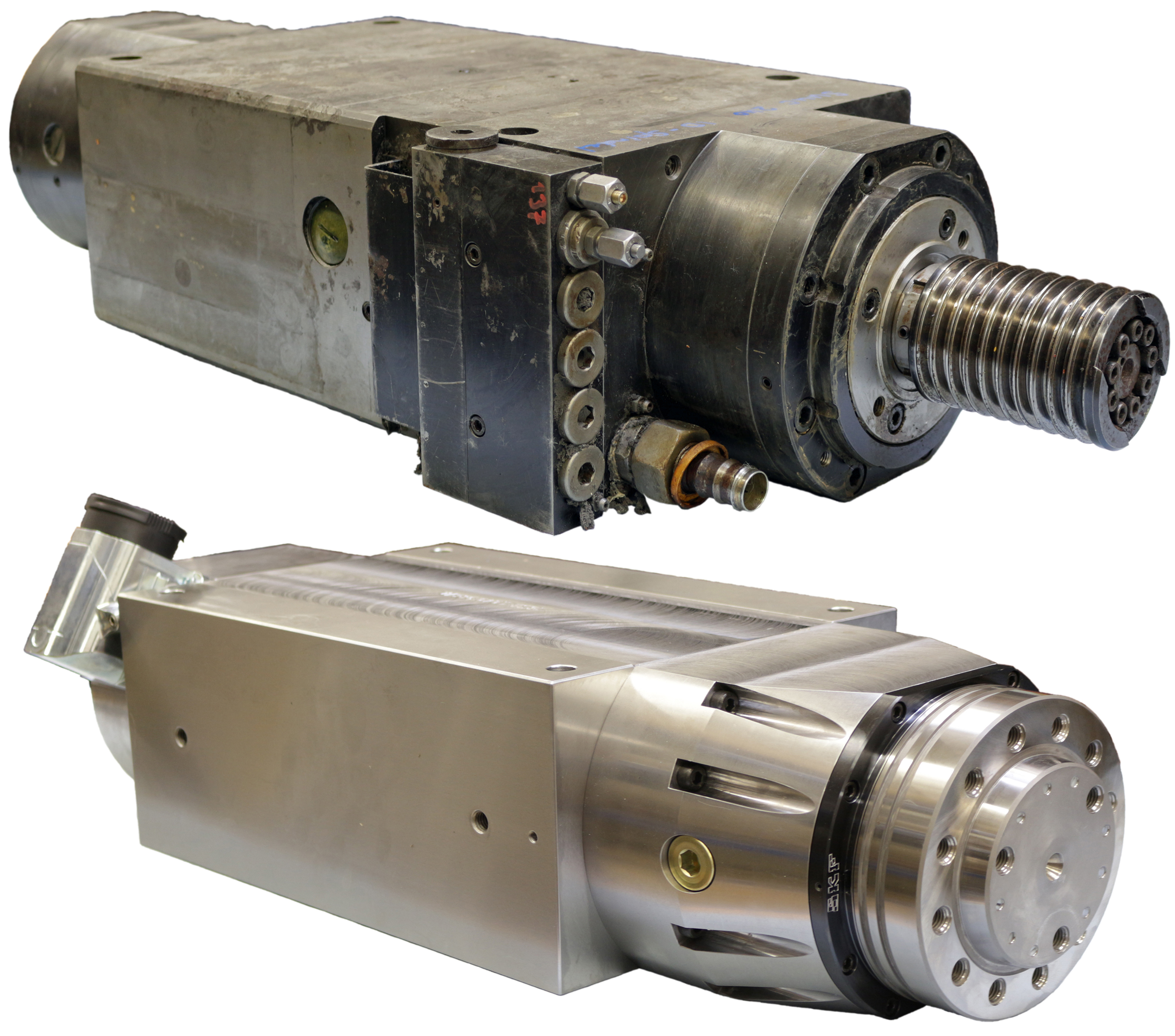

Zeigen sich relevante Hinweise auf eine Einschränkung der Gebrauchsdauer von Lagern oder auch Werkzeugmaschinenspindeln, kann deren Lebenszyklus durch eine rechtzeitige Wiederaufarbeitung deutlich verlängert werden. Dadurch lässt sich viel Geld sparen. „Außerdem fällt die professionelle Rekonditionierung eines Lagers im Schnitt etwa 20 bis 50 Prozent günstiger aus als die Anschaffung eines neuen Lagers, was auch die Wartungskosten senkt und somit die Wettbewerbsfähigkeit der Betreiber fördert“, betont Motschenbacher. Ähnliches gelte für Spindeln: Auch deren „Wiederbelebung“ durch Spezialisten von SKF koste nur rund halb so viel wie ein fabrikneues Modell. Hinzu komme, dass sich die Rekonditionierung besonders reibungslos in das Ersatzteilmanagement einbinden lasse, was folglich auch der Verfügbarkeit des Maschinenparks diene. Von diesem Ansatz zur Kreislaufwirtschaft profitiert letztlich noch die Umwelt, da eine Wiederaufarbeitung viel weniger Ressourcen verschlingt (z. B. Rohstoffe, Energie, etc.) als die Herstellung neuer Produkte.

Mehr als die Summe aller Teile

Dank all dieser Mittel und Wege kann sich SKF inzwischen um die höchst wirtschaftliche Funktionstüchtigkeit des rotierenden Equipments beim Kunden kümmern. Durch das REP-Konzept liefert das Unternehmen also nicht mehr nur erstklassige Komponenten, sondern optimiert vielmehr die Leistung des gesamten Maschinenparks und dadurch dessen betriebswirtschaftliche Effizienz. „An diesen kundenseitig erzielten Performancesteigerungen wollen wir uns nun messen lassen – und zwar im Rahmen leistungsorientierter Verträge zum beiderseitigen Vorteil“, so Rupert Motschenbacher abschließend.