Mit hohem Druck

Steigerung der Zuverlässigkeit

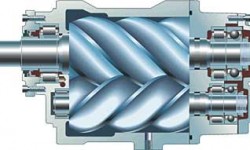

Das finnische Unternehmen Gardner Denver Oy ist ein führender Hersteller von Schraubenverdichtern und Verdichterbauteilen. Die kühne Idee eines Konstruktionsingenieurs zur Verlängerung der Lebensdauer einer kritischen Lagerung legte vor mehr als 30 Jahren den Grundstein zum Erfolg der Firma.Die meisten Industriebetriebe können ohne eine zuverlässige Druckluftquelle

nicht arbeiten. Die zum Antrieb von Vorrichtungen und Werkzeugen benötigte

Druckluft wurde sogar schon als das „vierte Versorgungselement“ nach Strom,

Wasser und Gas bezeichnet. In den meisten Betrieben wird dieses vierte Element

von Schraubenverdichtern erzeugt.

Das „Herzstück“ eines Schraubenverdichters – also das Teil,

das die eigentliche Verdichtungsarbeit leistet – ist die Verdichterstufe. Sie

besteht aus zwei Drehkolben und dem zugehörigen Gehäuse. Den Antrieb dieser

Drehkolben mit bis zu

10.000 Umdrehungen pro Minute besorgen Elektromotoren. Die von den Drehkolben

über Filter angesaugte Luft wird von diesen auf den benötigten Druck verdichtet

und über ein Auslassventil an den Druckluftabnehmer weitergeleitet. Die Kühlung

und Schmierung der Drehkolben erfolgt mit Öl, das auch für ihre Abdichtung

gegenüber dem Gehäuse sorgt.

Die Gardner Denver Oy – die finnische Tochter des

US-amerikanischen Herstellers Gardner Denver Inc. – ist einer der weltweit

führende Anbieter von Verdichterstufen für Schraubenverdichter. Das Werk von

Gardner Denver liegt in Tampere zwei Autostunden nördlich von Helsinki. Die dort

gefertigten Verdichterstufen werden unter dem Markennamen ENDURO vertrieben und

haben den Industriestandard in punkto Zuverlässigkeit und Effizienz gesetzt. Sie

werden von der Gardner Denver Oy nicht nur in eigenen Verdichteranlagen

eingesetzt sonder darüber hinaus auch als Erstausrüsterbauteile an etwa 65

weitere Kompressorenhersteller vertrieben. Weltweit sind bereits über 100.000

ENDURO-Verdichterstufen im Einsatz.

Steigerung der Zuverlässigkeit

Zu einem Teil ist der Erfolg Kimmo Laine und dessen Arbeit zu verdanken, die er

vor über dreißig Jahren geleistet hat. Zu jener Zeit befand sich das

Verdichterwerk noch im Besitz der Tampella Corporation. Laine war dort als

Konstruktionsingenieur beschäftigt, als ihm die Idee zur Entwicklung einer neuen

Lagerung für die Drehkolben in den Schraubenverdichtern kam.

„Jeder wusste, dass die Drehkolbenlagerung das schwächste

Glied der Verdichterstufe darstellte. Damals in den Sechzigerjahren war ein

Austausch der dort eingesetzten Lager bereits nach etwa 20.000 Stunden oder etwa

drei Betriebsjahren erforderlich. Fiel ein Lager aus, musste die gesamte

Verdichterstufe verschrottet und ersetzt werden, was jeweils hohe Kosten

verursachte“, erläutert Laine, heute Geschäftsführer von Gardner Denver Oy.

„In der herkömmlichen Lagerung waren Kegelrollenlager oder

Schrägkugellager zur Aufnahme der axialen wie auch radialen Belastungen

eingesetzt gewesen. Anhand von entsprechenden Lagerungen in anderen Maschinen

erkannte ich Möglichkeiten, sowohl die Zuverlässigkeit der Lagerung zu steigern

als auch die Kosten zu senken. Meine Idee bestand darin, am hochbelasteten

Rotorende zusätzlich ein starkes Drucklager hinzuzufügen, das ausschließlich die

Axiallasten aufzunehmen hatte.“

Einfache Lösung

„Wir entwickelten daraufhin eine neue Lagerung, bei der Schrägkugellager die

Axialbelastung aufzunehmen hatten. Diese Drucklager sind in Kombination mit

einem Zylinderrollenlager mit radialem Spiel im Gehäuse angeordnet. Bei dieser

Anordnung werden die Axiallasten ausschließlich vom Drucklager und die

Radiallasten ausschließlich vom Rollenlager aufgenommen.“

Wie bei allen guten Ideen war das Grundkonzept bestechend

einfach. Und wie für alle bedeutenden Erfinder bestand für Laine das größte

Problem darin, die Verantwortlichen davon zu überzeugen, seine Idee einmal

praktisch auszuprobieren.

„Gewiss war es eine kühne – vielleicht sogar riskante – Idee

gewesen. Und um ehrlich zu sein, viele hielten sie für verrückt und waren sich

auch sicher, dass sie nicht funktionieren würde. Da sich zugleich aber

Möglichkeiten zu Kostensenkung abzeichneten, erhielten wir grünes Licht für

einen Versuch. Der verlief dann überaus erfolgreich, so erfolgreich, wie wir es

uns niemals hätten träumen lassen. Das Ergebnis bedeutete einen fundamentalen

Fortschritt“, erinnert er sich.

Die neue Lagerung – zusammen mit anderen Entwicklungen,

darunter neuen Stahllegierungen, Fortschritten auf dem Gebiet der Schmierung

sowie wirksamerer Oberflächenbehandlungen – hat die Lebensdauer von

Rotorlagerungen auf inzwischen 50.000 bis 100.000 Stunden gesteigert, was in

etwa einem zehnjährigen ununterbrochenem Betrieb entspricht.

Diese Zuverlässigkeitswerte sind besonders für Anwender in

der Industrie von Bedeutung, die stets daran interessiert sind, unplanmäßige

Betriebsunterbrechungen weitest möglich zu minimieren. Dies ist einer der Gründe

dafür, dass Gardner Denver Oy Marktanteile in 65 Ländern rund um den Globus

gewonnen und seinen Umsatz auf über 40 Millionen Euro zu steigern vermocht hat.

Seit 1997 gehört es zur Konzernfamilie der Gardner Denver Inc.

Verdichter finden sich überall

Die im Werk Tampere gefertigten Schraubenverdichter werden mit Elektromotoren

von 4 bis 500 Kilowatt Leistung ausgerüstet und erbringen Förderleistungen von

0,5 bis 73 Kubikmeter Druckluft pro Minute bei Drücken von 3 bis 13 bar. Zu den

Hauptabnehmern zählen die Zellstoff- und Papierindustrie sowie Eisenhüttenwerke.

Bremssysteme von Eisenbahnen stellen beispielsweise einen

Anwendungsfall dar, bei der die Zuverlässigkeit von entscheidender Bedeutung

ist. Der Kompressor hält das Bremssystem unter Druck, so dass, im Fall einer

Funktionsstörung, die Bremsen automatisch greifen können.

„Druckluft vermag sogar Ihrem Skiurlaub zum Erfolg zu verhelfen“, fügt Laine

hinzu. „Unsere Schraubenverdichter finden Sie in nicht wenigen der

Hochleistungs-Schneekanonen, die an den Skihängen der Alpen installiert sind.“

Peter Gregory

Wirtschaftsjournalist in Helsinki

Fotos Gardner Denver