Motorregelung mit Sensorlagern

Elektroantriebe von Gabelstaplern sind eine der ersten industriellen Anwendungen für das SKF Sensorlager, das als Teil der Regelung eines Drehstromantriebs eine wichtige Entwicklungsstufe bei dieser Art der Motorregelung kennzeichnet.

Bei einer seiner ersten Anwendungen in Motoren wird das SKF Rillenkugellager in einer von Atlas Copco Controls AB entwickelten Antriebsregelung für Elektro-Gabelstapler eingesetzt.

In den letzten 15 Jahren wurden industrielle Antriebe vielfach von Gleichstrom- auf elektronisch geregelte Drehstromantriebe umgestellt, in erster Linie wegen der größeren Anpassungsfähigkeit von Servomotoren und der Vorteile bürstenloser Motoren im Hinblick auf Wartung und hohe Drehzahlen, aber auch aufgrund der raschen Entwicklung bei Frequenzumrichtern.

Bis heute haben bei Elektrostapler-Antrieben Gleichstrommotoren dominiert, weil die Kosten für regelbare Drehstrommotoren trotz der Vorteile relativ hoch waren.

Drehstrom-Asynchronmotoren werden in großen Serien gebaut und sind preisgünstig, nicht zuletzt auch, weil die Kosten für die aufwendigere Regelelektronik durch sinkende Preise für Mikroprozessoren und Halbleiterbauelemente wie Thyristoren rückläufig sind. Deshalb und wegen ihrer Robustheit und praktischen Wartungsfreiheit gelten Drehstrommotoren (Synchron- und Asynchronmotoren) bei Gabelstaplern und Elektrofahrzeugen als Antriebe der Zukunft.

Wettbewerbsfähigkeit

Wenn zur Drehzahlerfassung SKF Sensorlager verwendet werden, entsprechen bei gleichzeitigen Leistungsverbesserungen die Kosten für Drehstromantriebe etwa denen traditioneller Gleichstromantriebe. Beim Antriebssystem von Atlas Copco Controls kann ein regulärer Induktionsmotor, allerdings in Sonderausführung, eingesetzt werden. Für Fahrmotor und Hydraulikpumpenantrieb ist die Regelung die gleiche.

Das System AC Super Drive wurde von Atlas Copco Controls, dem schwedischen Staplerhersteller BT Industries AB und dem Motorenhersteller ELMO Industrier AB gemeinsam entwickelt. Es gewährleistet ein optimales Drehmoment über den ganzen Drehzahlbereich, erfordert nur ein Minimum an Wartung und Kosten für den Staplerbetrieb und ermöglicht elektrische Nutzbremsung mit sehr geringem Bremsenverschleiß. Der erste dieser neuen Stapler, der Schubmaststapler BT Reflex AC, kam im Oktober 1997 auf den Markt. Er zeichnet sich durch größere Leistungsfähigkeit und ein besseres Lebensdauer-Kosten Verhältnis aus.

Beste Lösung

Nachdem man sich für einen Asynchron-Kurzschlußläufermotor entschieden hatte, für dessen Regelung ein Drehzahl-Feedback erforderlich war, hielt man ein Lager mit integriertem Drehzahlsensor für die beste und einzige Lösung. Selbst wenn der Platz für einen Sensor außerhalb des Motors ausgereicht hätte, wären handelsübliche Sensoren entweder billig und zu einfach oder gut und zu teuer gewesen.

Das SKF Sensorlager beansprucht keinen zusätzlichen Platz, ist im Motor geschützt untergebracht und liefert ein gleichbleibend zuverlässiges Signal. Vorteilhaft ist auch die einfache Installation. Mit dem Einbau des Lagers ist gleichzeitig auch der Sensor installiert und kontrolliert. Qualität und Funktion werden während der Fertigung geprüft. Das verringert den Aufwand für die Systemintegration.

Signalverarbeitung

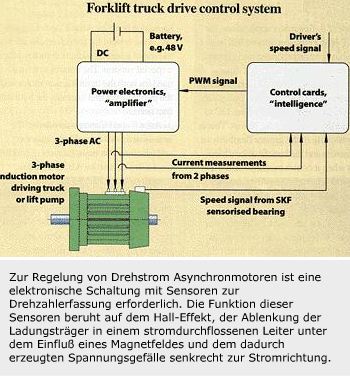

Das Ausgangssignal des Sensorlagers wird zusammen mit den Stromstärkewerten in zwei der drei am Motor anliegenden Phasen an die Elektronik weitergeleitet. Dazu kommt noch ein Signal vom Fahrer. Aus diesen Daten erzeugt der Mikroprozessor ein pulsbreitenmoduliertes Signal, das Informationen über die benötigte Frequenz (Motordrehzahl) und den Strom (Drehmoment) enthält und anschließend für die Stromversorgung des Asynchronmotors umgewandelt und verstärkt wird. Das System zeichnet sich durch hervorragende Ansprechzeit und gutes dynamisches Verhalten aus. In 0,5 Sekunden kann die Drehzahl von 0 auf konstante 3000 U/min hochgefahren werden. Die Motorleistung wird für jede Last/Geschwindigkeits-Kombination sofort maximiert.

Bei dem ELMO-Motor ist das SKF Sensorlager auf der Loslagerseite mit dem Sensor zum Läufer hin angeordnet. Passungen und Toleranzen sind normal, das Lager selbst hat Standardabmessungen. Damit der Platz für den Sensor ausreicht, darf lediglich der Durchmesser der Wellenschulter nicht zu groß sein.

Sichere Unterbringung

Das Sensorkabel wird durch eine Aussparung auf der Deckelinnenseite und eine Bohrung im Lagerschild zum Anschlußkasten auf der Motoroberseite geführt und über einen AMP Superseal-Stecker mit diesem verbunden. Gleichzeitig verhindert diese Anordnung ein ,Wandern“ des Außenringes in der Bohrung.

Magnetismus im Motorinneren ist wegen der Abschirmung der Sensorkomponenten durch die Blechabdeckung und des geringen Abstandes zwischen Sensoreinheit und Impulsring normalerweise kein Problem. Das Sensorkabel sollte allerdings nicht in direkter Nachbarschaft zu den Stromkabeln verlegt werden, um Signalstörungen zu vermeiden.

Lager und Sensor

SKF Sensorlager basieren auf Standard-Rillenkugellagern, in diesem Fall ist es ein Lager 6206 mit C3-Luft. Das verwendete Schmierfett eignet sich besonders zur Langzeitschmierung, auch bei hohen Betriebstemperaturen. Auf der einen Lagerseite ist statt der Standarddichtung aus Nitrilkautschuk wegen der hohen Temperaturen eine Dichtscheibe aus Fluor-Kautschuk, auf der Gegenseite die Sensoreinheit angeordnet. Diese besteht aus dem Impulsring und dem Sensorring mit zwei Sensoren. Der magnetisierte Impulsring hat je 64 Nord- und Südpole, in den Kunststoff-Sensorring sind zwei Hall-Sensoren eingebettet. Eine metallische Kappe schützt Sensoreinheit und Ausgangskabel.

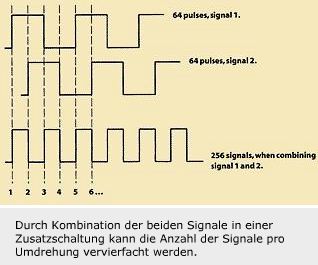

Für den Betrieb des SKF Sensorlagers ist eine Spannungsquelle mit 3,8 bis 24 V erforderlich. Die Sensoreinheit liefert zwei Rechtecksignale mit 90° Phasenverschiebung, die vor der Weitergabe an den Mikroprozessor in einer einfachen Logikschaltung miteinander kombiniert werden. Durch Zählen der aufsteigenden und fallenden Flanken erhält man dann je Umdrehung 64 x 4 = 256 Signale.

Da die SKF Sensorlager zwei Signale liefern, kann nicht nur die Drehzahl, sondern auch die Drehrichtung erfaßt werden.

Anwendungen für SKF Sensorlager

Der beschriebene Stapler-Antrieb ist das erste wirtschaftlich eingesetzte System mit einem SKF Sensorlager in der Antriebsregelung. Weltweit laufen aber mindestens 20 weitere Entwicklungsprojekte für Drehstromantriebe mit SKF Sensorlagern in Asynchron- und Synchronmotoren. Bei Servomotoren sind durch Umstellung auf Induktionsmotoren mit integrierten SKF Sensorlagern zum Teil beträchtliche Kosteneinsparungen denkbar. Wegen der klaren Vorteile in Bezug auf Leistung, Drehzahlverhalten und Wartung werden noch in vielen Bereichen Gleichstrom- durch Drehstromantriebe ersetzt werden.

Helene Richmond & Per-Olof Johansson,

SKF Industrial Bearings Division,

Göteborg, Schweden