Neue Verfahren zum Abschätzen der Maßstabilität

Dank bewährter Anlagen und neuer Technik lassen sich die Auswirkungen der Wärmebehandlung auf ein Wälzlager jetzt auf Jahre im voraus genau vorhersagen

Genauere Verfahren zum langfristigen Abschätzen der Maßstabilität sind der Schlüssel für neue Kombinationen aus Werkstoff und Wärmebehandlung, die bei gegebenen Betriebsbedingungen zuverlässiges Funktionieren von Wälzlagern sicherstellen.

Gehärtete Wälzlagerbauteile sind strenggenommen nicht maßstabil, das heißt, die Abmessungen von Ringen und Wälzkörpern verändern sich im Laufe der Zeit. Normalerweise wirkt sich das während der Gebrauchsdauer eines Wälzlagers nicht auf die Leistungsfähigkeit aus, denn die Maßänderungen sind winzig und entwickeln sich nur allmählich und sind bei der Auslegung des Lagers und in den Passungsempfehlungen bereits berücksichtigt.

SKF hat ein Verfahren entwickelt, mit dem man genau vorhersagen kann, wie sich die Abmessungen eines Werkstoffs nach der Wärmebehandlung bei bekannten Temperaturen und Zeitabschnitten verhalten. Noch wichtiger ist vielleicht, daß man nun sogar Werkstoffe und die dazugehörige Wärmebehandlung „entwerfen“ kann, um für bestimmte Anwendungen Lager mit möglichst großer Maßstabilität hervorzubringen.

Die Maßstabilität eines Lagers ist sehr wichtig, denn jede größere Maßänderung beeinträchtigt die Leistungsfähigkeit. Wenn beispielsweise der Innenring „wächst“, nimmt die Lagerluft ab und der Sitz auf der Welle löst sich schließlich.

Die Abschätzung der Maßstabilität ist problematisch, weil Werkstoff und Wärmebehandlung sehr komplex sind und jede Kombination von Werkstoff (heute werden rund zehn verschiedene Stahlsorten verwendet) und Wärmebehandlung (auch hier gibt es verschiedene Varianten) eine in bezug auf die Maßstabilität einzigartige Situation schafft.

Anhand von Daten aus einem Dilatometertest kann man nun die Maßstabilität genau vorhersagen.

Dilatometer

Ein Dilatometer dient eigentlich zur Messung der Wärmedehnung. Es handelt sich um einen gesteuerten Ofen, bei dem die Testtemperatur und die daraus resultierende Längenänderung festgehalten werden. Dabei werden die Längenänderung des Probestücks und die Temperatur gleichzeitig gemessen, so daß man direkt aus der Längenänderungskurve ersehen kann, ob und bei welcher Temperatur ein Phasenwechsel im Werkstoff eintritt.

Phasenumwandlungen gehen mit einer Längenänderung einher. Eine Phasenumwandlung bei einem dichter oder weniger dicht gepackten Gefüge zeigt sich als Längenzu- oder -abnahme im Probestück im Dilatometer.

Ein solches Standard-Probestück ist 8 mm lang und hat 3 mm Durchmesser. Temperatur und Längenmessung werden vom Computer gesteuert. Während des Tests ist das Probestück einem Unterdruck ausgesetzt (10-4 Torr), um die Entkohlung gering zu halten.

Das verwendete Dilatometer ist von Raumtemperatur bis zu 1300 °C einsetzbar und kann die Prüfstücke mit bis zu 800 °C/s induktiv erwärmen oder in Gas abkühlen. Da die meisten Phasenumwandlungen nur außerordentlich kleine Längenänderungen bewirken, werden diese Veränderungen bis zum 100.000 fachen verstärkt.

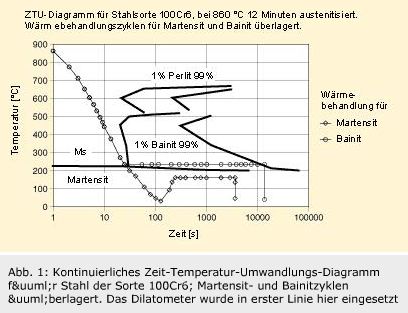

Bisher wurden Dilatometer zur Bestimmung der spezifischen Temperatur, bei der die Martensitbildung (Ms) beim schnellen Abkühlen aus der Austenitphase beginnt, zur Bestimmung der Dauer der Bainitumwandlung bei verschiedenen Haltetemperaturen oder zur Erstellung von kontinuierlichen Zeit-Temperatur-Umwandlungs-Diagrammen (ZTU-Diagrammen) verwendet. Für ein ZTU-Diagramm für einen bestimmten Stahl muß im Dilatometer eine Reihe von Abschreckuntersuchungen ausgehend von der Austenitisierungstemperatur durchgeführt werden. Von schneller Abkühlung (Härten in Öl) bis hin zur langsamen Abkühlung in Luft können alle Zwischenstufen simuliert werden kann, wobei jeweils festgehalten wird, bei welcher Temperatur welche Phasenumwandlung abläuft. Abb. 1 zeigt eine typische Kurve für den herkömmlichen 100Cr6-Wälzlagerstahl.

Die Verwendung eines Dilatometers muß nicht auf ZTU-Anwendungen und die Bestimmung der Ms-Temperatur beschränkt bleiben, denn es kann auch zur Simulation von Wärmebehandlungen dienen. Zur Untersuchung von Maßänderungen und Phasenumwandlungen in der Wärmebehandlung ist das Dilatometer für den Metallurgen genauso unentbehrlich wie ein scharfes Skalpell für einen Chirurgen.

Diese Untersuchung umfaßt ein bislang noch nicht ausreichend dokumentiertes Gebiet: Maßänderungen gehärteter Lagerringe beim Anlassen.

Der Ablauf

Das Gefüge eines ölgehärteten Lagerrings aus Stahl der Sorte 100Cr6 besteht zu etwa 80 Prozent aus hartem, sprödem Martensit, einer instabilen Phase, zu 15 Prozent aus unverändertem Austenit, im allgemeinen als Restaustenit bezeichnet, und zu ungefähr 5 Prozent aus Carbidrückständen, die während des Austenitbildung nicht aufgelöst wurden.

Lagerringe werden angelassen, damit sie maßstabil und zäher werden. Beim Anlassen treten bestimmte Phasenumwandlungen im Werkstoff auf. Es ist bekannt, daß das Anlassen in drei aufeinanderfolgenden Stufen abläuft, die sich zum Teil überlappen. Bereits vor dem Anlassen diffundiert Kohlenstoff zu den Korngrenzen. Dies führt zum Schrumpfen um 0,2 Prozent.

Die drei Stufen des Anlassens

- Martensit zerfällt bei 150 °C und Epsilon-Carbid wird ausgeschieden. Bei dieser Phasenumwandlung schrumpft der Ring um 0,07 Prozent und wird etwas weniger spröde und weniger hart. Die meisten martensitgehärteten Ringe von SKF werden bei etwa 150 °C angelassen.

- Der Restaustenit zerfällt ab ca. 200 °C in Ferrit und Zementit. Diese Phasenumwandlung bewirkt ein Ringwachstum in der Größenordnung von 0,08 Prozent. Einige SKF Ringe werden in diesem Temperaturbereich angelassen, damit sie zäher und maßstabiler werden, insbesondere, wenn die Lager unter anspruchsvollen Belastungen laufen sollen.

- Über 250 °C wandelt sich die Epsilon-Carbid-Phase aus Stufe eins um, Zementit wird ausgeschieden. Die Schrumpfung beträgt 0,15 Prozent, die Härte nimmt beträchtlich ab. Nur wenige Ringe werden so angelassen.

Die Anlaßstufen sind seit Jahrzehnten bekannt, aber erst die Möglichkeit, Modelle der Maßänderungen zu formulieren, erspart jahrelange Tests.

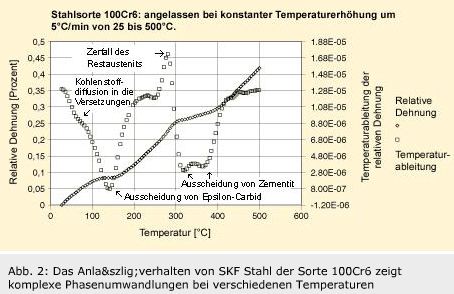

Wie sehen diese Anlaßstufen im Dilatometer aus? Abb. 2 zeigt eine typische Anlaßkurve aus dieser Untersuchung. Das Prüfstück wurde gehärtet und dann 95 Minuten lang bei einem stetigen Temperaturanstieg von 5 °C/min von Raumtemperatur auf 500 °C angelassen. Damit soll in erster Linie Anlaßstufe 3 beschleunigt werden, die sonst bei einer konstanten Haltetemperatur von 200 °C jahrzehntelang dauern würde. Die relative Dehnung (Längenänderung) ist sehr komplex, weil sich sowohl Wärmedehnung als auch Phasenumwandlung auswirken.

Wenn die relative Dehnung abhängig von der Temperatur abgeleitet wird, werden die Phasenumwandlungen deutlicher sichtbar: die „Spitzen“ und „Täler“ zeigen Wachsen oder Schrumpfen an. Phasenveränderungen treten bei 140, 280, 320 und 370 °C auf; sie entsprechen den einzelne Anlaßstufen: zunächst Bildung von Epsilon-Carbid, dann Zerfall des Restaustenits und schließlich Ausscheidung von Zementit.

Vorhersage von Veränderungen

Wie kann man diese Phasenumwandlungen und zugehörigen Maßänderungen für anzulassende Ringe als Modell fassen? Ausführliche Tests an Ringen haben gezeigt, daß die Dilatometer-Probestücke in bezug auf Härte, Restaustenit und Maßstabilität dieselben Eigenschaften wie die Ringe selbst haben.

Das heißt, wenn man für die Probestücke ein Modell erstellen kann, dann gilt das auch für Ringe. Dies geschieht folgendermaßen: Erstellen eines allgemeinen Modells für die Maßänderungen beim Anlassen, Durchführen mehrerer 10-Stunden-Dilatometer-Durchgänge und Optimierung des Modells zur Anpassung an die Ergebnisse im Dilatometer. Dilatometer-Daten sind günstiger als Testdaten, denn die Ermittlung ist schneller und flexibler, die Temperatur ist genau bestimmt, man erhält genaue Angaben, und – nicht zuletzt – es entfällt die kostspielige Fertigungsunterbrechung für Ringtests.

Dann wird eine mathematische Beschreibung der Phasenumwandlung während des Anlassens über Zeit und Temperatur erstellt. Johnson-Mehl-Avrami (JMA) haben die folgende Formel [1] zur Beschreibung des Anteils der Phase f(T(t)) erarabeitet, die durch die Wärmebehandlung b(T(t)) umgewandelt wird. Vor dem Beginn der Umwandlung ist dieser Anteil gleich Null, mit steigender Temperatur und ablaufender Zeit geht er gegen Eins (vollständige Umwandlung).

Der umgewandelte Phasenanteil hängt von der Zeit und einer zeitabhängigen Variablen (T(t)) ab, die sich aus Formel [2] errechnet. R [Jmol-1K-1] ist die allgemeine Gaskonstante.

Drei Optimisierungskonstanten sind in die JMA-Kinetik eingebracht worden: E [Jmol-1] ist die Schwelle der Aktivierungsenergie, die zum Starten der Umwandlung überschritten werden muß; k0 [s-1] ist die Frequenz oder Geschwindigkeit, mit der die Umwandlung abläuft; und der Avrami-Exponent n zeigt an, wo die Phasenumwandlung abläuft (etwa im Grundgefüge oder an den Korngrenzen).

Nach der Ausarbeitung wird das Modell anhand der 10-Stunden-Dilatomertests mit Computerhilfe optimiert. Als Input sind nur der Restaustenitgehalt und die Temperatur in Abhängigkeit von der Anlaßdauer erforderlich. Dann wird die Maßänderung während des ausgewählten Anlaßprozesses ausgegeben.

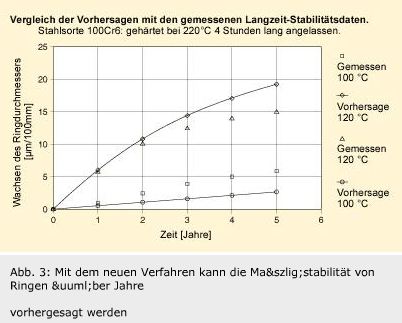

Die Zuverlässigkeit des Modells wurde anhand eines Vergleichs mit Langzeitdaten zur Maßstabilität aus dem SKF Zentrallabor in Göteborg aus den 50er und 60er Jahren ermittelt. Diese Angaben zum Wachsen von Ringdurchmessern wurden in Abb. 3 auf das Wachsen eines Rings mit 100 mm Durchmesser in Mikrometern umgerechnet. Die tatsächlich gemessenen Daten stimmen sehr gut mit den Modellwerten überein.

Daraus läßt sich die Schlußfolgerung ziehen, daß das Modell – nach einigen Monaten Entwicklungsarbeit und mehreren Stunden Test – Maßänderungen für Jahre abschätzen kann und damit ungefähr fünf Jahre Versuche überflüssig macht.

Schlußfolgerung

Mit einem Dilatometer kann man auch ohne langwierige Versuchsreihen sehr gut nachvollziehen, was während der Wärmebehandlung im Stahl abläuft, und ein Modell der Wärmebehandlung erstellen. So ist der Wärmebehandlungsofen nicht länger eine „Black Box“ in der Ringfertigung.

Da die Prüfstücke im Dilatometer und die Ringe in ihren Eigenschaften übereinstimmen, ist es kein Problem, Empfehlungen für Härten und Betrieb unter Berücksichtigung von Härte, Stabilität und Betriebstemperaturen auszusprechen.

Staffan Larsson und Thore Lund,

Ovako Steel, Hofors, Schweden