Neues System zur Erfassung von Lagerdaten

Beim SKF Sensor Roller System sind die Sensoren in die Rollen integriert, um die reale Last im Betrieb mit anderen Daten zu erfassen. So vermittelt das System sofort ein Bild von Zustand und Leistung einer Anlage. Die Messung aller relevanten Parameter ermöglicht ein detaillierteres Verständnis der jeweiligen Anwendung. Mit der Entwicklung einer marktfähigen Version des Sensor Roller Systems wird SKF präzisere Daten von großen Lagern - wie etwa in Windturbinen - erfassen. Das Ergebnis ermöglicht eine optimale Steuerung der Anlage sowie höhere Zuverlässigkeit, Gebrauchsdauer und Effizienz.

Dabei werden zunehmend intelligente Komponenten eingesetzt, die Daten sammeln, analysieren und übertragen. Bei Lagern werden wichtige Daten wie Lagerbelastung, Rotationsgeschwindigkeit und Temperatur für die Entwicklung von Echtzeit-Modellen zur Gebrauchsdauer von Lagern verwendet. Das trägt dazu bei, Leistung und Lebensdauer von wichtigen Anlagen zu verbessern.

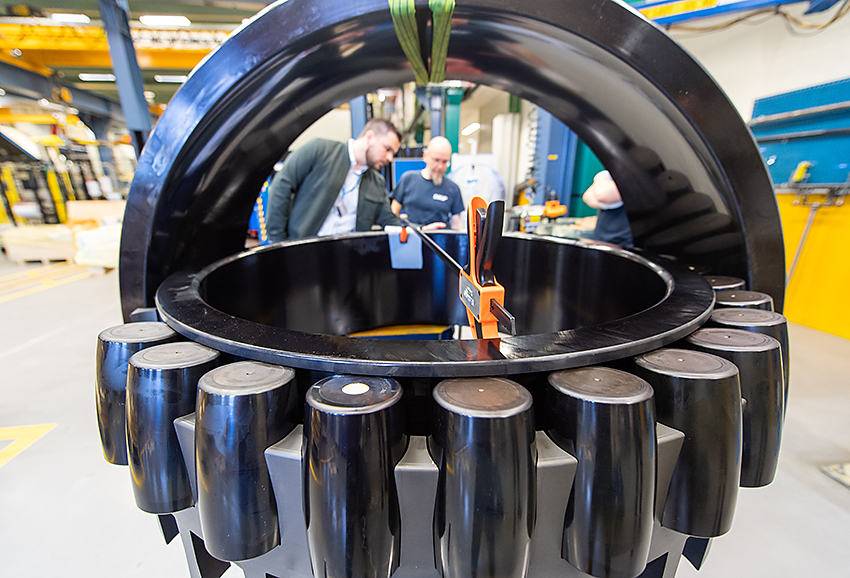

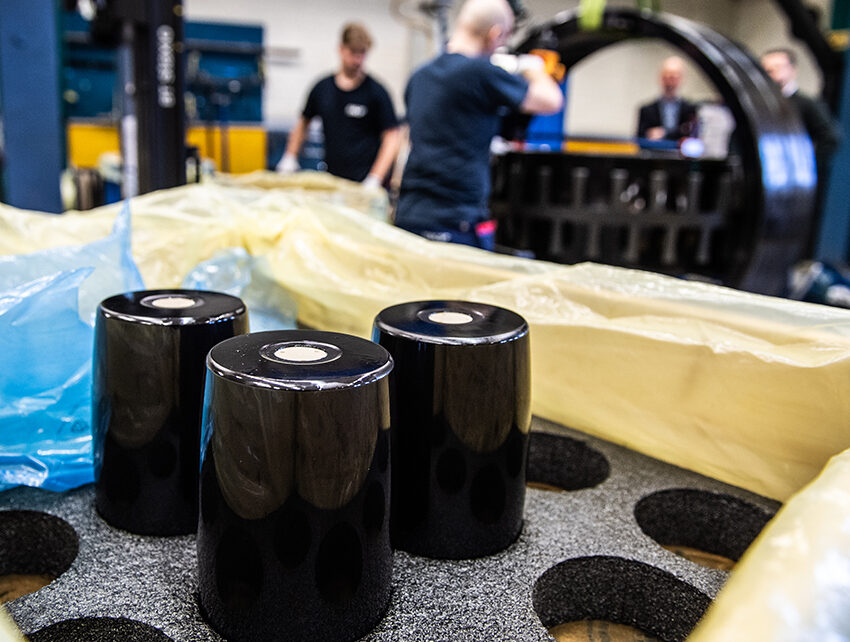

Lagerrollen mit integrierten Sensoren

Das meist in großen Lagern installierte Sensor Roller System von SKF kann Belastung, Rotationsgeschwindigkeit und Temperatur im Inneren eines Lagers messen. Die in Rollen integrierten Sensoren erfassen diese Daten und übermitteln sie drahtlos an Betriebs- und Wartungstechniker, die so ein aktuelles Bild der Leistung einer Anlage erhalten.

Das SKF Sensor Roller System befindet sich derzeit in einem fortgeschrittenen Prototyp-Stadium: Es ist zur Validierung und Fehlersuche in Pilotprojekten bei Kunden im Einsatz. Ziel ist, die Sensorrollen zur Marktreife zu bringen, damit sie eine ebenso lange Gebrauchsdauer wie das Lager selbst erreichen. Für die Windenergiebranche sind zwei weitere Angebote vorgesehen: Konstruktion und Validierung für Erstausstatter (OEMs) sowie Prozesssteuerung und Fehlersuche für den Reparatur- und Ersatzteilmarkt.

In den letzten Jahren hat SKF das Sensor Roller System in einer Vielzahl von Lagertypen und -größen auf speziellen Prüfständen im SKF Wingquist Test Center und im Rahmen von Kundenprojekten eingehend getestet.

Für Hauptwellenlagerungen von Windturbinen erprobt

SKF und ein Kunde des Unternehmens haben das Sensor Roller System auch für den Einsatz in der Hauptwellenlagerung einer Windturbine in Norddeutschland umfänglich getestet und ausgewertet. Erfasst wurden dabei das Verhalten des Hauptwellenlagers und der Einfluss der umgebenden Struktur auf das Lager, damit der Kunde seine Berechnungen zur Konstruktionsbelastung validieren und die Auswirkungen von saisonalen Witterungsschwankungen auf das Lager besser einschätzen kann.

Aber die Sensorrolle der Zukunft wird mehr leisten als nur Datenerfassung. Durch das Einfließen von präzisen Messdaten in ein Modell zur Berechnung der Gebrauchsdauer wird man mit dieser Technik in der Lage sein, die restliche Lebensdauer eines Lagers zu bestimmen. Das wird Anlagenbetreibern dabei helfen, Instandhaltungsarbeiten besser zu planen oder Ersatzlager rechtzeitig zu bestellen, um ungeplante Stillstände zu vermeiden.

Das Sensor Roller System der Zukunft wird zudem OEMs bei der Validierung von Triebstrangkonstruktionen für Windturbinen noch besser unterstützen, als dies heute möglich ist. Große Vorteile bringt das Sensor Roller System auch für Windparkbetreiber, die den Energieerzeugungsprozess und die Lebensdauer besser planen können, indem ein digitaler Zwilling geschaffen wird, um die Gebrauchsdauer von Lagern zu beurteilen und deren Belastung vor dem Hintergrund der Lagerkonstruktion einzuschätzen. So lässt sich beispielsweise feststellen, ob bei starkem Wind mehr Energie erzeugt werden könnte.

Da elektronische Komponenten immer kleiner werden, wird es eines Tages möglich sein, diese Rollen auch für kleinere Lager und für jede Lagerstelle im Triebstrang einer Windturbine bereitzustellen. Aber zunächst soll das SKF Sensor Roller System für große Lager marktreif werden.

So funktioniert das SKF Sensor Roller System

Ein SKF Sensor Roller besteht aus einer Hohlrolle und einem Einsatz mit Messsensoren und dazugehörigen Elektronikkomponenten zur Datenübertragung. Die Sensoren erfassen Belastung, Temperatur und Rotationsgeschwindigkeit der Rolle. Alle drei Parameter sind wichtig für die Bestimmung von Lagernutzungsdauer, Kontaktdruck, thermische Wirkung und Schiefstellung sowie zahlreichen weiteren Kriterien, die die Standzeit der Anlage beeinflussen. Obschon sich Temperatur und Rotationsgeschwindigkeit auf die Gebrauchsdauer des Lagers auswirken, hat die Belastung eine noch erheblich größere Bedeutung.

Die Sensorrolle ist mit drei Beschleunigungsaufnehmern ausgestattet, die die Geschwindigkeitsänderung in drei Richtungen messen. Zusätzlich erfasst ein Drei-Kanal-Gyroskop die Rotationsgeschwindigkeit in drei Achsen. An den mit beiden Instrumenten gesammelten Daten lässt sich die komplette Rollenbewegung ablesen. Die präzise Messung der Rotationsgeschwindigkeit zeigt, ob die Rolle sich bewegt oder gleitet – beides kann eine Überhitzung oder Leistungsbeeinträchtigung verursachen.

Die Messung der Temperatur ist zwar relativ einfach, aber sehr wichtig für das Schmierungsmanagement. Wenn die Lager zu heiß laufen, wird das Schmiermittel zu dünn und sein Schutzeffekt nimmt ab. Es kann Metallkontakt zwischen Laufbahn und Rollen entstehen.

Die Rolle selbst ist so lang, dass drei separate Messpunkte zur Erfassung der Belastung Platz haben. So lassen sich unterschiedliche Effekte ermitteln. Eine ungleiche Lastenverteilung entlang der Rolle kann beispielsweise auf eine Schiefstellung der Laufbahn hindeuten, die korrigiert werden sollte. Ein Polardiagramm der Belastung zeigt, ob die Lagerbelastung korrekt ist und ob die Konstruktion des Lagers beziehungsweise der umgebenden Struktur Mängel aufweist.

Wie Lasten in großen Lagern übertragen werden, hängt weitgehend von deren Anwendung ab. Große Lager für Windturbinen können einen Durchmesser von bis zu vier Metern haben. Bedingt durch ihre Größe sind die Ringe relativ gesehen dünner als in kleinen Lagern. Das heißt, auch die Steifigkeit der Lagerringe ist relativ betrachtet geringer. Ein Einblick in die realen Lastzustände vermittelt so auch ein Verständnis für den Einfluss der Konstruktion auf die Leistungsfähigkeit der Lagerung in der Anwendung.