SKF High Capacity Zylinderrollenlager – ein vollrolliges Lager mit Käfig

Die ISO-Definition eines vollrolligen Lagers besagt, dass das Lager keinen Kä besitzt. Zum Zeitpunkt dieser Festlegung war es technisch nicht möglich, ein vollrolliges Lager mit Kä herzustellen. Die Zeiten haben sich jedoch geändert und SKF hat wieder einmal das Buch der Möglichkeiten neu geschrieben

Seit etwa 100 Jahren werden bei SKF Wälzlager hinsichtlich ihrer maximalen Lebensdauer optimiert. Dies gelang in besonderem Maße auch bei dem neuen „High Capacity Zylinderrollenlager“, das bei unveränderten äußeren Lagerabmessungen stark verbesserte Eigenschaften aufweist.

Für Zylinderrollenlager war die Einführung des E-Designs im Jahre 1960 ein wichtiger Entwicklungsschritt. Aufbauend auf genormten äußeren Abmessungen wurde die innere Makrogeometrie hinsichtlich Rollengröße, Rollenanzahl und Ringwandstärken optimiert, um die radiale Tragfähigkeit des Lagers zu erhöhen. Weiterentwicklungen, wie das EC-Design in den 80er Jahren und die SKF Explorer-Ausführung seit 2002, basierten, neben der Verbesserung der Wärmebehandlung und der Werkstoffe, hauptsächlich auf einer Optimierung der Mikrogeometrien, die zu einer Verbesserung des Schmierfilmaufbaus führt und die Reibung reduziert.

Erhöhte Tragzahl

Abgeleitet aus der standardisierten Tragzahltheorie gibt es prinzipiell zwei Möglichkeiten, die Tragzahl bei genormten äußeren Abmessungen weiter zu erhöhen:

-

Vergrößerung der Rollenabmessungen bei gleichbleibender Rollenanzahl

-

Erhöhung der Rollenanzahl bei gleichen Rollenabmessungen

Rechnerisch führen beide Wege zum Erfolg. Der erste Ansatz stößt allerdings an technische Grenzen, da eine Vergrößerung der Rollenabmessung eine Reduzierung der Ringwandstärke und der Bordbreite bewirkt. Auf die theoretische Tragzahlberechnung haben diese Parameter zwar keinen Einfluss, in der Praxis führen sie jedoch zu einer reduzierten Ringsteikeit und Bordfestigkeit. Damit würden Mikrobewegungen und somit die Passungsrostbildung bzw. das Ringwandern begünstigt. Zusätzlich erhöhen größere Rollen das Risiko von Anschmierungen. Methode eins schränkt somit die Gebrauchsfähigkeit des Lagers ein.

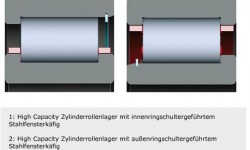

Das neue SKF „High Capacity Zylinderrollenlager“ (Bild 1) baut auf den bewährten Optimierungen der Makro- und Mikrogeometrie auf und erhöht entsprechend dem zweiten Ansatz die Rollenanzahl bei gleichbleibender Rollengröße und gleichen äußeren Lagerabmessungen. Hierbei bleiben die Wandstärkenverhältnisse identisch mit dem seit 45 Jahren bewährten E-Lagerdesign.

Erhöhung der Rollenanzahl

Wie aber lässt sich die Erhöhung der Rollenanzahl praktisch erreichen? Hierzu muss die innere Lagergeometrie genauer betrachtet werden. Die maximale Anzahl der Wälzkörper lässt sich in einem vollrolligen Lager unterbringen. Ein vollrolliges Lager hat jedoch einen eingeschränkten Nutzungsbereich, da die Wälzkörper sich am Rollenmantel direkt berühren und gegeneinander gleiten. Dies führt zu einer erhöhten Reibung und Wärmeentwicklung zwischen den Rollen sowie unter bestimmten Betriebsbedingungen zu Verschleiß und vorzeitigem Ausfall der Lager.

Eine Ausführung mit Kä wird damit bei höheren Drehzahlen oft unabdingbar. Der Messingmassivkä, wie er standardmäßig bei Zylinderrollenlagern der mittleren Baugröße eingesetzt wird, verhindert das gegenseitige Berühren der Rollen durch Querstege, die im Bereich des Teilkreises des Wälzkörpersatzes angeordnet sind. Diese Stege, die festigkeitsbedingt einen bestimmten Querschnitt erfordern, reduzieren jedoch die maximale Anzahl der Wälzkörper erheblich.

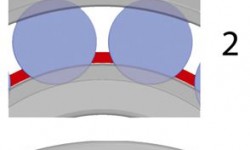

Für das neue „High Capacity Zylinderrollenlager“ wurde ein Stahlfensterkä entwickelt, der bedingt durch die Lagerbauform deutlich ober- bzw. unterhalb des Lagerteilkreises angeordnet ist und sich auf den Ringschultern abstützt. Hieraus ergeben sich die Grundbauformen mit außenringschultergeführtem JA- bzw. innenringschultergeführtem JB-Kä (Bild 2).

Optimiertes Kädesign

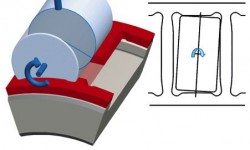

Für die Gestaltung der Taschengeometrie spielten sowohl festigkeitsrelevante, als auch tribologische Überlegungen eine wichtige Rolle. Hinsichtlich der Festigkeit wurde darauf geachtet, Spannungskonzentrationen an kritischen Stellen wie die Anbindung des Kästegs an den Seitenring durch Hinterstiche, fließende Übergänge, vergrößerte Radien und entsprechende Wandstärkenverhältnisse zu minimieren (Bild 3). Tribologisch lag Augenmerk darauf, einen optimalen Schmierfilmaufbau zu gewährleisten. Durch rein tangentiale Kontakte zwischen Kä und Wälzkörper wurden zum einen Flächenpressungen reduziert. Zum anderen wurde das Risiko vermieden, dass die Rollen an die Kanten des Kästegs anlaufen, was ein Abschaben des Schmiermittels zur Folge hätte. Das Sicherstellen dieser tangentialen Kontakte, auch unter lager- und käspielbedingten Relativbewegungen der Lagerkomponenten, gelang durch Optimierung der Kontaktwinkel und der Taillierung der Kästege in den Endbereichen (Bild 4). Diese Designmerkmale bewähren sich theoretisch und praktisch und wurden zum Patent angemeldet.

Mit Hilfe dieses optimierten Designs, in Kombination mit Stahl als Kämaterial, kann sichergestellt werden, dass die Festigkeit des High Capacity-Käs trotz erhöhter Rollenanzahl mit der des Messingmassivkäs vergleichbar ist.

Neben der Verwendung des neuen Käs werden die Ringe und Rollen des High Capacity Zylinderrollenlagers standardmäßig brüniert, um das Einlaufverhalten des Lagers zu verbessern. Diese Oberflächenbehandlung ist verantwortlich für das dunkle Aussehen des Lagers (Bild 1).

Windkraftindustrie beeinflusst die Wälzlager-Technik

Entwicklungen in der Windkraftindustrie förderten dieses Konzept. Das rasante Wachstum der Anlagengröße erfordert eine kompakte Bauweise und Lager mit erhöhter Leistungsdichte. Aus diesem Grund wurde das SKF „High Capacity Zylinderrollenlager“ für die ISO Maßreihen 22 und 23 entwickelt (Bohrungsdurchmesser > 150 mm). Andere Ausführungen sind auf Anfrage möglich. Für die Maßreihe 23 können im Vergleich zum Standardlager, je nach Käausführung, ein bis zwei Rollen und für die Maßreihe 22 bis zu drei Rollen mehr im Lager untergebracht werden.

Dass hinsichtlich der Rollenanzahl und der damit zu erreichenden maximalen Tragzahl die Grenze des Machbaren erreicht wurde, sieht man an den außenringschultergeführten JA-Ausführungen der ISO Maßreihe 23. Diese Lager besitzen die maximal mögliche Rollenanzahl. Auch vollrollige Ausführungen, aufbauend auf den ISO- Abmessungen, können im Allgemeinen die Rollenanzahl nicht weiter erhöhen. Die Umschreibung des „High Capacity Zylinderrollenlagers“ als „vollrolliges Kälager“ ist somit wörtlich zu nehmen.

Ähnliche Stahlfensterkäe werden schon seit vielen Jahren bei Kegelrollenlagern mit Kädurchmessern bis zu 1.300 mm erfolgreich eingesetzt. Die Käwandstärken sind beim „High Capacity Zylinderrollenlager“ dem Kegelrollenlagerkä sehr ähnlich. Der High Capacity-Kä hat darüber hinaus den Vorteil der Schulterführung, der ihn vor allem gegenüber Radialbeschleunigungen und Stößen unempfindlicher macht.

Umfangreiche Funktionstests

Nach theoretischen Berechnungen und Simulationen wurde dieses Konzept über ein Jahr im Versuch erprobt. In über 20 Validierungsversuchen mit der Testtype 2334 wurden beide „High Capacity“-Ausführungen im Vergleich zum Standardkälager in unterschiedlichsten Prüfprogrammen bis hin zu Grenzbelastungen von schultergeführten Messingkäen getestet.

Zur Beurteilung der Drehzahleignung und Käfestigkeit wurden n x dm-Werte (Drehzahl x mittlerer Lagerdurchmesser) von bis zu 800.000 bei dynamischer Radial- und Axiallast gefahren. Diese Versuche wurden mit zwei verschiedenen Ölen durchgeführt, ein den Laufbedingungen angepasstes Standardöl, bei dem es viskositätsbedingt im Betrieb zur vollständigen Separierung der Oberflächen kommt (Κ >1,5), und ein zweites niedrig viskoses Öl zur Simulation schlechter Schmierbedingungen (Κ < 0,5), bei dem es im Mischreibungsbereich zu metallischen Kontakten kommt. Neben hohen Drehzahlen und schlechten Schmierbedingungen wurden auch Minimallastbedingungen getestet, da diese zu Rollenschlupf führen können, der die Laufbahnen beschädigt und somit die rechnerische Lebensdauer in der praktischen Anwendung nicht mehr gewährleistet.

Vorteile bei Minimallastbedingungen

Bei den Minimallastversuchen wurden Lasten von weniger als 10 % der nach SKF Katalog empfohlenen Mindestbelastung gefahren. Insbesonders die innenringschultergeführte JB-Variante hatte je nach Drehzahl und Last einen bis zu 50 % niedrigeren Schlupfanteil im Vergleich zum Standard Messingkälager. Abgeschlossen wurden die Tests mit einem 1000-Stunden Versuch.

Bei allen Versuchen wurden kontinuierlich verschiedene Temperaturen, Lasten, Drehzahlen und das Vibrationsniveau der Lager überwacht. Aufbauend auf diesen Werten, zusammen mit der Befundung der Lagerkomponenten nach dem Versuch, konnten keinerlei Einschränkungen des SKF „High Capacity“ Lagers bezüglich der Einsatzgrenzen im Vergleich zum Standardlager gefunden werden.

Vielmehr ermöglicht der reduzierte Käquerschnitt im Vergleich zum Messingmassivkä einen erhöhten Öldurchsatz und somit eine bessere und stärkere Kühlung. Zusätzlich besitzt der High Capacity-Kä eine geringere Masse. Zusammen mit der Schulterführung am Innenring ergeben sich hieraus die erheblichen Vorteile unter Minimallastbedingungen.

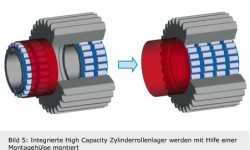

Die Ringe des „High Capacity Zylinderrollenlagers“ können aufgrund fehlender Selbsthaltung der Rollen nicht separat montiert werden, sondern sind analog einem Pendelrollenlager zu montieren. Für spezielle Einbaufälle, wie beispielsweise in Planetenrädern für Windkraftanlagen, gibt es Varianten, in denen die Außenringlaufbahn des Lagers in der Bohrung des Planeten integriert ist. In diesem Fall wird das Lager mit einer Hülse angeliefert, die durch Abstreifen die Montage des „High Capacity Zylinderrollenlagers“ ermöglicht (Bild 5).

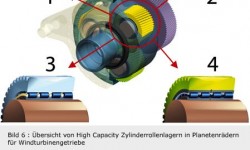

Am Beispiel eines Windkraftgetriebes können die Vorteile des „High Capacity Zylinderrollenlagers“ verdeutlicht werden. In der Vergangenheit wurden für kleinere Windkraftgetriebe in den Planeten oftmals vollrollige Zylinderrollenlager eingesetzt. Wie oben bereits erläutert, haben diese zwar den Vorteil der maximalen Rollenanzahl und Tragfähigkeit, jedoch den Nachteil des unmittelbaren Wälzkörperkontakts.

Der Trend zu immer größeren Windkraftanlagen erhöht das Ausfallrisiko von vollrolligen Zylinderrollenlagern aufgrund von Anschmierungen. Deshalb kann der Weg eine maximal erreichbare Tragzahl durch Vollrolligkeit zu erreichen, als nicht praxisgerecht angesehen werden.

Vergleich der unterschiedlichen Lagerkonzepte

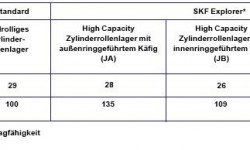

Ein Vergleich der unterschiedlichen Lagerkonzepte ist am Beispiel eines Windkraftgetriebes in Bild 6 dargestellt. Der Einbau von Zylinderrollenlagern mit Messingmassivkäen reduziert im Vergleich zu vollrolligen Lagern in der Planetenstufe die rechnerische Lebensdauer. Demgegenüber erreicht man durch die größere Rollenanzahl des „High Capacity Zylinderrollenlagers“ nahezu die ISO Tragzahl der vollrolligen Variante. Die Lebensdauer kann darüber hinaus noch gesteigert werden, wenn das „High Capacity Zylinderrollenlager“ in der zertifizierten SKF Explorer Ausführung (optional) gefertigt wird. Die Lebensdauer liegt dann sogar über der von vollrolligen Zylinderrollenlagern.

Ein ähnliches Bild ergibt sich in der Stirnradstufe für die Zwischen- und Ausgangswelle, in der drehzahlbedingt nur Kälager eingesetzt werden können. Aufgrund des erhöhten Ausfallrisikos durch Anschmierungen bei Minimallastunterschreitung wird für diese Einbaustellen die innenringschultergeführte Variante empfohlen. Hier ergibt sich ein Lebensdauervorteil von bis zu 35 % (Bild 7).

Das SKF „High Capacity Zylinderrollenlager“ ist ein Beispiel für die stetige Weiterentwicklung unserer Produkte und leistet somit einen erheblichen Beitrag zur Erhöhung der Betriebssicherheit bzw. bietet die Möglichkeit der Gewichtsreduzierung und kompakten Bauweise.