SKF Produkte und Bauteile aus Kunststoffen

SKF ist weltweit als führender Hersteller von Wälzlagern aus Stahl und Dichtungen aus Kunststoff bekannt. Parallel dazu wurden bei SKF im Laufe der Zeit eine Vielzahl weiterer Bauteile aus Kunststoff entwickelt. Dieser Artikel gibt einen ersten Überblick über die Kompetenzen von SKF auf diesem Gebiet.

Zusammenfassung

SKF entwickelt und produziert seit Jahrzehnten mit großer Erfahrung auch kosteneffiziente Kunststoffteile und Kunststoff-Verbundsysteme für viele unterschiedliche Produkte wie etwa Wälzlager, Gleitlager, umspritzte Lagereinheiten und Gehäuse für vielfältige Anwendungen in den Bereichen Industrie, Automobil sowie Luft- und Raumfahrttechnik.

Ansprechpartner Verkauf

Walter Verhaert, Walter.Verhaert@skf.com

Kunststoffteile für Wälzlager

SKF Wälzlagerkäfige aus Kunststoff zeichnen sich durch niedriges Gewicht, reduzierte Geräuschentwicklung und hervorragende Notlaufeigenschaften aus. Geringe Reibung in Verbindung mit niedrigem Verschleiß sorgen für gute Gleiteigenschaften und führen in Kombination mit hoher Korrosionsbeständigkeit zu einer langen Gebrauchsdauer. Das zur Herstellung der Kunststoffkäfige verwendete Spritzgießverfahren ermöglicht sowohl eine Gestaltung komplexer Käfiggeometrien als auch eine kostengünstige Fertigung hoher Stückzahlen.

Für Anwendungen bei hohen Temperaturen und/oder Einsatz in aggressiven Medien verwendet SKF in erster Linie das sehr chemikalienbeständige faserverstärkte Polyetheretherketon (PEEK) als Käfigmaterial (Bild 1). PEEK-Käfige werden oftmals in Schraubenverdichtern mit Ammoniak als Kühlmittel sowie in Sauergasanwendungen eingesetzt. Maschinenspindeln, Betonrüttler, Prozesspumpen mit verflüssigten Gasen oder Hydraulikölen als Schmiermedium stellen weitere Einsatzbereiche für PEEK-Käfige dar. Im Formel 1-Rennsport werden Wälzlagerkäfige aus PEEK in Motoren und Getrieben verwendet. Aufgrund ihrer hervorragenden Leistungsfähigkeit selbst unter rauen Umgebungsbedingungen kommen Käfigsegmente aus PEEK auch in großen SKF Nautilus-Lagern für Windkraftanlagen zum Einsatz (Bild 2).

Für Standardanwendungen bestehen SKF Kunststoffkäfige hauptsächlich aus teilkristallinem Polyamid (PA). Sie enthalten zusätzlich Glasfasern zur Erhöhung der mechanischen Festig- und Steifigkeit. Diese glasfaserverstärkten Polyamidkäfige werden von SKF hauptsächlich für Standardanwendungen in vielen verschiedenen Lagerarten wie z.B. Zylinder- und Kegelrollenlagern, Nadellagern, Schräg- und Rillenkugellagern sowie CARB Toroidalrollenlagern eingesetzt.

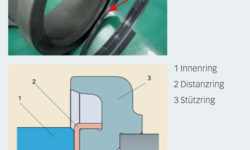

Im Schienenfahrzeugbereich werden die Lagerkäfige für die SKF Kegelrollenlagereinheiten (TBU) aus einem äußerst widerstandsfähigen Polyamid gefertigt, um eine höhere Stoßfestigkeit zu erzielen. Ferner verhindern spezielle hochsteife Distanzringe aus faserverstärktem sowie druck- und kriechbeständigem Polyamid die Bildung von Passungsrost zwischen den Innenringen der Kegelrollenlager und den Stützringen (Bild 3).

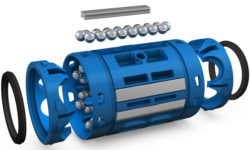

Vollrollige Zylinderrollenlager enthalten generell keine Käfige und zeichnen sich durch eine sehr hohe Tragfähigkeit aus. Der direkte Rolle-Rolle-Kontakt kann jedoch zu Lagerschlupf und erhöhtem Verschleiß führen. Eine kostengünstige Optimierung wird hier durch den Einsatz spezieller Distanzstücke aus Kunststoff zwischen den Rollen erreicht (Bild 4). Diese Maßnahme reduziert den Lagerschlupf, erhöht die zulässige Drehzahl und die Lagerlebensdauer.

Für die nächste Generation des Linearkugellagers LBC wurde eine neue D-Serie mit höheren Tragzahlen, verlängerter Lebensdauer und vereinfachter Montage entwickelt. Das optimierte Design des neuen Kunststoffkäfigs besteht aus einer reduzierten Anzahl an Komponenten und zeichnet sich durch größere Laufbahnplatten, optimierte Kugelumlenkzonen und ein größeres Fettreservoir aus (Bild 5). In Kombination führen diese Eigenschaften zu einer außergewöhnlich hohen Laufruhe bei geringer Reibung und reduzierter Geräuschentwicklung. Damit eignen sich die neuen LBC-Linearkugellager der D-Serie sogar für besonders sensible Anwendungen, wie sie beispielsweise im Bereich der Medizintechnik zu finden sind.

SKF Kunststoff-Kugellager sind sehr korrosions- und chemikalienbeständig und zeichnen sich durch geringes Gewicht, geräuscharmen Betrieb und gute Dämpfungseigenschaften aus (Bild 6a und 6b). Für die Lagerringe werden standardmäßig die thermoplastischen Kunststoffe Polypropylen (PP) und Polyoxymethylen (POM) verwendet. Weitere Kunststoffe sind auf Anfrage möglich. Kugeln können aus Kunststoff, Edelstahl, Glas oder anderen Werkstoffen gefertigt werden. Die Lagerkäfige werden aus Polyamid oder Polypropylen hergestellt. SKF Kunststoff-Kugellager können selbstschmierend und trocken ohne zusätzliches Schmiermittel, aber dennoch mit niedrigem Reibungskoeffizienten laufen. Ihr bevorzugtes Einsatzgebiet liegt deshalb in Anwendungen, in denen aus hygienischen Gründen kein Schmierstoff verwendet werden darf. Die hohe spezifische Festigkeit (Verhältnis Festigkeit zu Gewicht) der SKF Kunststoff-Kugellager kommt insbesondere bei der Gestaltung gewichtssparender Konstruktionen zum Tragen. SKF Kunststoff-Kugellager kommen vielfach auch dann zum Einsatz, wenn hohe Beständigkeit gegenüber Feuchtigkeit oder Chemikalien ausschlaggebend ist. Stahl kann in solchen Anwendungen nicht oder nur eingeschränkt verwendet werden.

SKF Lager können auch mit thermoplastischen Kunststoffen umspritzt werden. Die so erzeugten Lagereinheiten werden in einer ganzen Reihe unterschiedlicher Anwendungen eingesetzt. In Kombination mit verschleißfesten Zahnrädern aus hochverdichtetem Metallpulver entstehen durch Umspritzen mit Kunststoff beispielsweise Schnurspannereinheiten für Heuballenpressen (Bild 7). Andere SKF Lager werden mit Gehäusen aus glasfaserverstärktem Polypropylen (PP-GF) für den Einsatz als Stützlager in Toplader-Waschmaschinen umspritzt (Bild 8). Gegossenes Polyamid wird zur Herstellung von korrosionsbeständigen Lagergehäusen verwendet (Bild 9).

Kunststoffteile für Gleitlager

Kunststoffe und Kunststoff-Verbundwerkstoffe spielen bei vielen SKF Gleitlagern eine wichtige Rolle. Sie enthalten Polytetrafluorethylen (PTFE) als selbstschmierendes Additiv in einer wohldefinierten Konzentration und Verteilung. Daraus resultieren niedrige Reibungs- und Verschleißwerte der eingesetzten Gleitmaterialien.

SKF Gelenklager mit faserverstärktem Kunststoff verwenden Gleitschalen aus Polyamid, PTFE und Verstärkungsfasern. Diese Gleitschalen können entweder durch direktes Einspritzen oder durch Verkleben mit der Innenfläche des Lageraußenrings verbunden werden und gleiten gegen den Stahl-Innenring (Bild 10). Insbesondere beim Auftreten von Vibrationen oder mittleren Schlagbeanspruchungen macht sich das hervorragende Dämpfungsverhalten der relativ dickwandigen Gleitplatten bezahlt. In verunreinigter Umgebung kann die Kunststoffmatrix kleinere Schmutzpartikel in beschränktem Umfang einbetten.

SKF TX-Gelenklager (Bild 11) sind mit einem Faserverbundgewebe ausgerüstet. Das Gewebe ist in eine dreidimensional vernetzte duroplastische Harzmatrix eingebettet. Die so erzeugte TX-Gleitschicht besitzt eine hohe Steifigkeit und erzielt ein außerordentlich gutes Reibungsverhalten über die gesamte Lebensdauer. Zusätzlich bieten SKF TX-Gelenklager eine hervorragende Verschleißfestigkeit sowie höchste Tragfähigkeit. SKF TX-Gelenklager dürfen nicht geschmiert werden und laufen wartungsfrei.

SKF Faserverbund-Gleitlager werden im Wickelverfahren hergestellt. Sie enthalten eine Gleitschicht aus PTFE- und thermoplastischen Kunststofffasern sowie einen hochfesten Rückenaufbau aus Glasfasern. Beide Schichten sind in einer duroplastischen Harzmatrix eingebettet (Bild 12). Die korrosionsbeständigen und wartungsfreien SKF Faserverbund-Gleitlager weisen auch unter rauen Umgebungsbedingungen ein hervorragendes tribologisches Verhalten auf. Sie sind unempfindlich gegen Kantenbelastungen und Fluchtungsfehler, zeigen gute Stoßverträglichkeit und ein sehr gutes Reibungsverhalten.

SKF PTFE Polyamid-Gleitlager (Bild 13) begünstigen aufgrund ihrer geringen Wandstärke die Ableitung der Reibungswärme und erlauben dadurch hohe Gleitgeschwindigkeiten. Die kostengünstigen, selbstschmierenden und verschleißfesten PTFE Polyamid-Gleitlager können mittlere Belastungen aufnehmen.

SKF Composite-Gleitlager, Anlaufscheiben und Bandstreifen bestehen aus einem Stahlblechträger mit einer Zwischenschicht aus poröser Zinnbronze und einer Gleitschicht aus Polyoxymethylen (POM) oder PTFE+MoS2 Compound (Bild 14).

Kunststoffteile für die Kfz-Industrie

SKF Kunststoffteile für die Kfz-Industrie kombinieren oftmals einige herausragende Eigenschaften von Kunststoffen wie z. B. niedriges Gewicht, gutes Dämpfungsverhalten und Korrosionsbeständigkeit mit der hohen Festigkeit und Steifigkeit von Stahl.

Ein typisches Beispiel auf diesem Gebiet stellen die mit hochtemperaturbeständigen Kunststoffen umspritzten Lager dar. Diese Lager werden von SKF mittels einstufiger Montagespritzgießtechnik in Stahlblechgehäuse integriert, um leichte und gleichzeitig steife Lagereinheiten herzustellen (Bild 15). Solche Lagereinheiten werden unter anderem in spezielle Zentrifugen zur Reinigung und Entlüftung heißer und ölhaltiger Blow-by-Gase aus Kurbelwellengehäusen eingebaut.

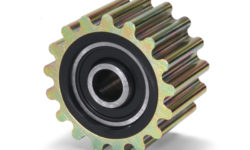

Auf dem Gebiet der Antriebstechnik können faserverstärkte SKF Hochleistungsriemen aus Polyurethan in vielen unterschiedlichen Anwendungen eingesetzt werden. Zur Herstellung gewichtssparender und verschleißfester Spannrollen für Antriebssysteme werden SKF Lager mit thermoplastischen Kunststoffen umspritzt (Bild 16).

Für Kreuzgelenkbüchsen in LKW-Antriebswellen werden Anlaufscheiben aus Polyamid mit integrierten Schmiertaschen zur Minimierung von Reibung und Verschleiß verwendet (Bild 17).

SKF liefert auch robuste MacPherson-Federbeinlagereinheiten (MSBU) mit Kunststoffgehäuse und integriertem Federsitz aus Metall. Diese Einheiten zeichnen sich durch eine geringe Verformung und eine optimierte hohe Dichtleistung aus. Die SKF MSBU ist harten Einsatzbedingungen gewachsen und trägt zu einer Verlängerung der Gebrauchsdauer der Aufhängung bei (Bild 18).

Für Lenksysteme existieren spezielle Schwingungsdämpferringe aus weichen spritzgießfähigen thermoplastischen Elastomeren (TPE). Diese Ringe können auf Lageraußenringe aufgezogen werden, um eine Übertragung fahrbahnseitiger Vibrationen in die Lenksysteme zu reduzieren (Bild 19). Gehäuse aus Polyamid für Encoder-Einheiten in Lenksystemen (Bild 20) sind weitere Beispiele für nützliche Kunststoffteile im SKF Automotive-Bereich.

Kunststoffteile für die Luft- und Raumfahrtindustrie

Bei SKF Aerospace werden spezielle Kunststoff-Verbundsysteme auf Basis faserverstärkter duroplastischer Harze zur Fertigung leichter und hochfester Verstrebungen und Flansche hergestellt, um Flugzeuge im Bereich der Flügelkästen und des Rumpfes gewichtssparend auszusteifen (Bild 21).

Gleitlager von SKF Aerospace enthalten wartungsfreie und selbstschmierende Gleitschichten aus speziellen Kunststoff-Verbundmaterialien. Diese Gleitlager werden in Helikopter-Rotorsystemen, in Fahrwerken sowie bei der Befestigung von Triebwerken mittels Pylonen an den Tragflügeln eingesetzt (Bild 22).

Elastomer-Präzisionsprodukte (PED) wie z. B. Elastomerlager, Isolatoren, Halterungen, Membrandichtungen, Faltenbälge sowie Dämpfungselemente (Bild 23) runden das Angebot an SKF Kunststoffteilen im Bereich der Luft- und Raumfahrtindustrie ab.