Stahl nonstop

Bei Stahlwerke Bremen ist das Stranggießen ein bedeutender Teil der Stahlproduktion und steht deshalb im Mittelpunkt des InteressesBeim ersten Anblick sehen sie aus wie zwei rot glühende Lavaströme, die sich langsam und beharrlich durch eine dunkle Landschaft bewegen. Für den Kenner repräsentieren diese beiden glühenden Stränge die Umwandlung von geschmolzenem Stahl in durchstarrte Brammen.

Bei Stahlwerke Bremen ist das Stranggießen ein bedeutender Teil der Stahlproduktion und steht deshalb im Mittelpunkt des InteressesBeim ersten Anblick sehen sie aus wie zwei rot glühende Lavaströme, die sich langsam und beharrlich durch eine dunkle Landschaft bewegen. Für den Kenner repräsentieren diese beiden glühenden Stränge die Umwandlung von geschmolzenem Stahl in durchstarrte Brammen.

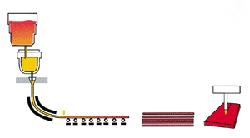

Die Maschine, die diese Umwandlung zustande bringt, ist kein Vulkan, sondern eine Stranggießanlage, die allerdings mit ihren zwölf Metern Gießhöhe und 33 Metern Länge schon sehr beeindruckend ist.

Eine Stranggießanlage wie die der Stahlwerke Bremen GmbH ist ununterbrochen im Einsatz, also sieben Tage in der Woche rund um die Uhr, und das bei infernalischer Hitze begleitet von Wasser und Zunder.

Bei voller Kapazitätsauslastung erzeugt die Stranggießanlage der Bremer Stahlwerke durchschnittlich 465 Tonnen Rohstahl pro Stunde. Einfach ausgedrückt läuft der Prozess folgendermaßen ab: Der bei über 1.500 Grad Celsius geschmolzene Stahl wird auf der einen Seite der wassergekühlten Maschine hineingegossen und kommt eine halbe Stunde später auf der anderen Seite als ausgehärtete Brammen mit einer Temperatur von „nur noch“ 900 Grad Celsius wieder heraus.

Thomas Groth, der seit neun Jahren für die Wartung der Stranggießanlage verantwortlich ist, sucht, wie er selbst sagt, ständig nach neuen Wegen, um die Effizienz der Anlage zu verbessern. Seiner Ansicht nach lässt sich dies erreichen, indem man die Lebensdauer ihrer Bauteile erhöht, die Wartungskosten senkt und den Schmierfettverbrauch reduziert. Letzteres kommt außerdem noch der Umwelt zugute.

1999 beendete die Stahlwerke Bremen GmbH an der Stranggießanlage ein Umrüst- und Modernisierungsprojekt, dessen Ziel es war, die Qualität der Brammen zu verbessern und gleichzeitig die Leistung und Produktion der Anlage zu erhöhen.

Die Stranggießanlage besteht aus 24 separaten Segmenten, in denen insgesamt 3.000 Wälzlager eingebaut sind. Ein einziges Segment kann je nach Größe und Einbauort zwischen 40 und 320 Lager umfassen.

Die meisten Lager werden durch das Eindringen von Wasser und Zunder in ihrer Lebensdauer beeinträchtigt. „In diesen Fällen benutzen wir Fett nicht zum Schmieren, aber zur Abdichtung“, erklärt Groth.

Weitere Komplikationen werden durch die große Hitze des Gießstrangs und den ferrostatischen Druck verursacht, bei dem der noch geschmolzene Kern gegen die erstarrende äußere Schale des Strangs und damit auch gegen die sich langsam bewegenden Führungsrollen der Anlage gepresst wird.

„Alle sechs bis acht Wochen wird die Stranggießanlage zwecks routinemäßiger Wartung für acht Stunden abgeschaltet“, sagt Groth.

Das Problem ist, dass an den Lagern nicht gearbeitet werden kann, solange sie in der Anlage eingebaut sind. „Das gesamte Segment muss ausgebaut und durch ein anderes ersetzt werden“, fährt er fort. Da allein der Austausch eines Segments zwei bis vier Stunden dauert, bemüht sich Groth intensiv darum, ungeplante Betriebsunterbrechungen auf ein Minimum zu reduzieren. „Eine ungeplante Betriebsunterbrechung von zwei Stunden kann uns durch den Produktionsausfall über 100.000 Mark kosten „, so Groth. Um dies weitgehend zu verhindern, werden bei der Wartung eines Segments alle Lager ausgetauscht, egal, in welchem Zustand sie sind.

Das nördlich von Bremen nahe der Weser gelegene Stahlwerk ist einer der effizientesten Stahlproduzenten Europas und seit 1957 in Betrieb. Jährlich werden hier über drei Millionen Tonnen Qualitätsstahl hergestellt. Die Palette umfasst heiß- und kaltgewalzte sowie oberflächenbehandelte Flachstahlprodukte.

Seit 1994 gehört die Stahlwerke Bremen GmbH zum Flachstahlsektor der globalen ARBED-Gruppe, einer in Luxemburg ansässigen Organisation mit einer über 100-jährigen Tradition im Bereich der Stahlproduktion.

1998 erzielte das Stahlwerk mit seinen 5.000 Beschäftigten einen Umsatz von über zwei Milliarden Mark. Obgleich der Konzern weltweit tätig ist, wird der größte Teil der Produktion in Deutschland und in anderen europäischen Ländern abgesetzt. Die wichtigsten Kunden sind in der Automobilindustrie angesiedelt, aber auch andere Branchen wie Stahltrommelhersteller oder Hersteller von Elektrogeräten und Computergehäusen zählen zum Kundenkreis.

Viele Stationen

Die Stranggießanlage arbeitet weitgehendst automatisch, wobei nur drei Mitarbeiter den gesamten Produktionsprozess überwachen. Der geschmolzene Stahl gelangt mittels einer Gießpfanne in die Maschine, wo er zunächst eine 900 Millimeter lange, oszillierende Kokille durchläuft und verschiedene Gießbreiten bis zu 2.670 Millimetern ermöglicht. Die Wände der Kokille sind wassergekühlt. In den 30 Sekunden, die der Stahl benötigt, um die Kokille zu passieren, entwickelt der Gießstrang eine erstarrte Außenschale von 15 Millimetern Dicke.

Mit Hilfe von speziellen Rollenkombinationen wird der Strang über einen 90-Grad-Bogen durch die Kühlkammer geleitet, in der die Oberfläche des erstarrenden Stahls mit Wasser besprüht wird. Je höher die Temperatur, desto höher die Beanspruchung der Rollen, weswegen sie auch innen mit Wasser gekühlt werden.

Führungsrollen leiten den Strang durch die gesamte Anlage, bis die Reise schließlich als ausgehärteter Stahl in horizontaler Lage beendet ist. Der Strang wird nun in Brammen von gewünschter Länge zerteilt und kann bei Raumtemperatur abkühlen.

Wie Andreas Kröker-Buhé, Leiter der Stranggießproduktion, betont, arbeitet Stahlwerke Bremen mit nur einer einzigen Stranggießanlage, während andere Stahlwerke üblicherweise zwei bis drei Anlagen zur Verfügung haben. Daran erkennt man, wie sehr das Unternehmen um Effizienz und Leistung bemüht ist.

„Die Maschine muss viel arbeiten“, stellt Kröker-Buhé fest und fügt noch hinzu, dass seine Anlage bei voller Kapazität durchschnittlich 98 Prozent der Zeit in Betrieb ist. Zwei Prozent entfallen auf Ausfallzeiten wegen Wartungs- und Reparaturarbeiten.

Bemerkenswert ist auch, dass das Bremer Stahlwerk den Rekord für das längste kontinuierliche Stranggießen innerhalb eines Monats hält. Hierbei produzierte die Anlage hintereinander 1.150 Chargen, wobei die beiden Gießstränge 95 Prozent der Zeit parallel liefen.

Ein langer Prozess

Aufgrund des einzigartigen Charakters der Bremer Stranggießanlage, ihrer hohen Leistung und dem strikten Wartungsschema kann die Erprobung neuer technischer Lösungen in dieser Anlage lange dauern.

„Ein Segment muss dreimal ausfallen, bevor ich eine neue Lagerlösung einbauen kann“, erklärt Groth und ergänzt, dass dies den Prozess um Monate verlängert. „Wenn alles gut läuft, reden wir immer noch von einem Zeitraum von zwei Jahren, bis wir die Ergebnisse eines Tests wissen.“

Seit er 1995 mit den Verbesserungen an der Stranggießanlage begann, hat er die Leistung in einzelnen Segmenten der Maschine um bis zu 50 Prozent gesteigert. In einigen Segmenten konnte er durch den Wechsel zu abgedichteten Lagern den Schmiermittelverbrauch gänzlich eliminieren.

Groth setzt diese Zahlen ins rechte Licht, wenn er sagt: „Es wird immer Zwischenergebnisse, aber niemals Endergebnisse geben.“ Der Innovationsprozess gleicht dem Betrieb der Stranggießanlage selbst – er hört nie auf.

Kathleen Saal

Journalistin in München

Fotos Stahlwerke Bremen