Synergien für die Führung auf dem Weltmarkt für Schmiertechnik

Mitte 2004 erwarb SKF mit der Willy Vogel AG das führende Unternehmen für Schmiergeräte und -systeme und tat damit einen entscheidenden Schritt in Richtung Ausbau und Vertiefung seines Know-hows auf dem Gebiet der Schmierungstechnik. Das Zusammengehen bedeutet einen noch besseren Service im Hinblick auf Zuverlässigkeit, Systemoptimierung, reduzierten Schmierstoffverbrauch und geringeren Wartungsbedarf

Mitte 2004 erwarb SKF mit der Willy Vogel AG das führende Unternehmen für Schmiergeräte und -systeme und tat damit einen entscheidenden Schritt in Richtung Ausbau und Vertiefung seines Know-hows auf dem Gebiet der Schmierungstechnik. Das Zusammengehen bedeutet einen noch besseren Service im Hinblick auf Zuverlässigkeit, Systemoptimierung, reduzierten Schmierstoffverbrauch und geringeren Wartungsbedarf

Mit seinemüberzeugenden Ingenieurwissen und großen Erfahrungen bei der kundenspezifischen Auslegung von Schmiersystemen ist Vogel bereits weltweit vertreten. Das Unternehmen stellt damit eine gelungene Ergänzung zur SKF Gruppe dar, die bereits über hohe Kompetenz auf den Gebieten Schmiertechnik, Tribologie, Schmierstoffe und Analyse verfügt. Durch diese Akquisition hat die SKF Gruppe eine neue Geschäftsplattform –Schmiersysteme –geschaffen, als Ergänzung des bestehenden Produktportfolios mit Lagern, Lagereinheiten, Dichtungen, mechatronischen Systemen und Services. Als eigenständige Geschäftseinheit innerhalb der SKF Industrial Division eröffnet Vogel der Gruppe neue Möglichkeiten und kann zudem das derzeitige Produktangebot gegenüber den Kunden stärken. SKF bot sich somit die Möglichkeit, ein Kompetenzzentrum für Schmiersysteme einzurichten und das entsprechende Know-how über das Zusammenspiel von Schmierstoffen und Lagern weiter zu entwickeln.

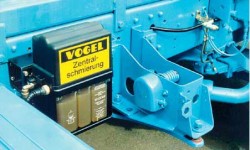

Vogel ist der Weltmarktführer für Zentralschmierung von Maschinen und Anlagen sowie Nutz- und Schienenfahrzeugen. Überdies stellt die Firma in ihrer Division „Spandau Pumpen“ auch innovative Spezial-Flüssigkeitspumpen für verschiedenste industrielle und prozesstechnische Anlagen her. Jedoch konzentrieren sich über 90 % der Geschäftstätigkeit auf Schmiersysteme für Fahrzeuge und Industrieanlagen.

Die Vogel Hauptverwaltung und ein Teil der Produktionsstätten liegen in Berlin. Weitere Werke befinden sich in Hockenheim, Deutschland, und bei Tochtergesellschaften in den USA, Japan und Frankreich. Momentan hat das Unternehmen acht Tochtergesellschaften, über 900 Mitarbeiter und über 30 Vertriebspartner in aller Welt.

Das Prinzip der Zentralschmierung ist einfach: Jede angeschlossene Schmierstelle an einer Maschine/einem Fahrzeug erhält die optimale Schmierstoffmenge – automatisch und so oft wie nötig. Jedes Lager wird somit optimal geschmiert. Die sich daraus ergebenden Vorteile sind reduzierter Verschleiß, minimaler Schmierstoffverbrauch und höhere Produktivität. Bei manchen Anwendungen kann der Schmierstoffverbrauch gegenüber herkömmlicher (manueller) Schmierung um ganze 50 % reduziert werden. Der Schmierstoff wird von einem zentralen Punkt aus an die zu schmierenden Maschinen oder Anlagen verteilt. Dabei wird oft auch gleich ein Teil der Reibungswärme abgeführt. Geringe Ansprüche an die Wartung sind ein weiteres Plus der Vogel Systeme. Der Service beschränkt sich auf das Auffüllen des Schmiermittelbehälters und gelegentliche Inspektion der angeschlossenen Schmierstellen. Zudem sind weniger Kräfte für Instandhaltung und Reparatur erforderlich, was die Servicekosten senkt. Zentralschmierung sorgt gerade durch geringere Ausfallzeiten, zuverlässigeren Betrieb und niedrigere Prozesskosten für höhere Produktivität. Vor diesem Hintergrund wird besonders deutlich, wie gut sich die Kompetenzen von SKF und Vogel ergänzen: Für die viel-

fältigsten Anwendungen bestimmt SKF die richtige Schmierung zum rechten Zeitpunkt und in der rechten Menge, während Vogel sie liefert – ebenfalls zum rechten Zeitpunkt und in der rechten Menge.

Zentralschmierung wird auf breiter Front in der Industrie und in Fahrzeugen angewandt. Gegenwärtig resultiert ein Viertel des Vogel Umsatzes aus Fahrzeug-Schmiersystemen, während 68 % aus anderen Industriezweigen kommen. Im Fahrzeugbereich wird die Zentralschmierung für On- und Off-Road-Anwendungen eingesetzt wie z. B. Zugmaschinen, Anhänger, LKWs, Busse, Bau- und Landmaschinen, Eisen-, S- und Straßenbahnen sowie fahrerlose Transportsysteme.

Derart breit gefächerte Einsatzbereiche bieten die unterschiedlichsten Möglichkeiten zum Einsatz von Zentralschmierung, u.a.:

-

Einleitungs-Schmiersysteme

-

Zwei- und Mehrleitungsschmiersysteme

-

Progressiv-Systeme

-

Öl-Umlaufsysteme

-

Kettenschmierung

-

Minimalmengenschmierung

Alle Arten von Serien- und Sondermaschinen funktionieren mit Zentralschmierung:

Von Werkzeugmaschinen, Druckmaschinen und -pressen über Papier-, Verpackungs- und Textilmaschinen bis hin zur Holz- und Kunststoffverarbeitung.

Einleitungs-Zentralschmierung(Verlustschmierung) dient zur Versorgung von Schmierstellen an Maschinen mit relativ kleinen Schmierstoffmengen zur exakten Deckung der verbrauchten Menge. Sie arbeitet bedarfsgesteuert. Die Schmierstoffzufuhr kann über manuell, mechanisch, hydraulisch oder pneumatisch gesteuerte Kolbenpumpen oder über elektrische Zahnradpumpen erfolgen. Einleitungssysteme sind meist für Öle oder Fließfette ausgelegt. Austauschbare Dosiernippel an den Verteilern ermöglichen die individuelle Versorgung jeder Schmierstelle mit der richtigen Schmierstoffmenge, wenn die Pumpe einen Hub bzw. einen Zyklus ausführt.

Zweileitungssysteme mit zwei Hauptleitungen sind für Öl und Schmierfett bis NLGI -Klasse 2 konstruiert. Zum Einsatz kommen sie u. a., wenn eine ganze Reihe von Maschinen in einem Fertigungsprozess wie z. B. Holzsortieranlagen oder Maschinen in Gießereien, Walzwerken und Zementfabriken versorgt werden müssen. Diese Systeme sind auch für Intervallbetrieb ausgelegt und bestehen aus:

-

Elektropumpe mit Behälter

-

Zweileitungsverteilern

-

Rücklaufventil

-

Steuergerät und

-

zwei Hauptleitungen mit ihren jeweiligen Schmierstellenleitungen und Armaturen.

Systeme mit Progressivverteilern kommen dort zur Anwendung, wo Intervallschmierung mit Fett bis NLGI-Klasse 3 erforderlich ist, mit oder ohne Zentralüberwachung. Diese Anlagen können mit pneumatisch, manuell oder elektrisch betriebenen Kolbenpumpen gefahren werden. Das Schmiermittel wird in festgelegten Mengen progressiv (=nacheinander) an die Schmierstellen abgegeben. Dies geschieht direkt vom Hauptverteiler oder indirekt über weitere Unterverteiler. Anwendungs-beispiele für Progressivsysteme sind Abfüllstationen für Getränke und Lebensmittel.

Umlaufschmierung(ein kontinuierlicher Ölstrom) ist häufür Maschinen oder Anlagen erforderlich, die aus schmier- oder kühltechnischen Gründen mit großen Ölmengen versorgt werden müssen.

Vogel stellt auch Geräte und Systeme für die Schmierung von Kettenförderern, Bandförderanlagen und „Power+free“-Installationen her. Sie eignen sich für die meisten Kettenschmierstoffe am Markt.

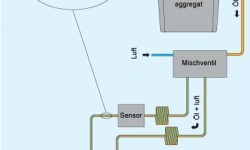

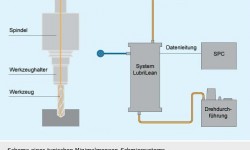

Systeme für Minimalmengenschmierung (MMS) sind besonders wichtig in Applikationen wie etwa Bearbeitungszentren. Mit den Vogel Produktserien LubriLean und Vectolub können CNC-Bearbeitungs- und Drehzentren von Nass- auf Trockenbearbeitung umgestellt werden. Hierbei ist der landläuverwendete Begriff „Trockenbearbeitung“ eigentlich nicht richtig, denn er impliziert, dass bei der spanenden Metallbearbeitung im Kontaktbereich zwischen Werkzeug und Werkstück überhaupt keine Schmierung stattfindet In den meisten Fällen ist jedoch eine gewisse Schmierung — wenn auch nur minimal — erforderlich (10 bis 50 ml Öl/Std.), um vorzeitigem Werkzeugverschleiß und/oder mangelhaftem Oberflächen-Finish des Werkstücks vorzubeugen.

LubriLean-MMS-Systeme versorgen die Reibstelle entweder von außen (Sprühen) oder von innen durch das Werkzeug hindurch mit Schmierstoff. Vogel bietet auch Kombi-Systeme für beide Verfahren an. LubriLean-Produkte werden durch eine zweite Serie ergänzt: VECTOLUB für die externe Minimalmengenschmierung.

Vogel hat bewiesen, dass Minimalmengenschmierung selbst bei kritischen Werkstoffen zu erheblich kürzeren Produktionszeiten führen kann. Durch die Umstellung von Überflutungs- auf Minimalmengenschmierung bei verschiedenen Maschinen konnten die Produktionszeiten um 24 % – 78 % verkürzt werden, je nach Werkstück. Beachtlich ist, dass gute Ergebnisse nicht nur bei „normalen“ Stählen, sondern gerade bei schwer zu zerspanenden Materialien wie Nirosta oder Aluminium mit hohem Siliziumanteil erreicht wurden. Der Hauptgrund für den Zeitgewinn ist die Verbesserung der Schneidwerte bei der Benutzung von MMS-kompatiblen Werkzeugen. Eines der Highlights war dabei die Fertigung eines Kernloches für M12x1 in einen Einsatzstahl mit einem mehrstufigen Formsenker:

Durch Verwendung eines für den MMS Einsatz optimierten Werkzeuges, konnte die Fertigungshauptzeit um das 12-fache gesenkt werden.

Zu den wichtigsten Merkmalen der Zentralschmierung gehört, dass sie in den unterschiedlichsten Anwendungsgebieten eingesetzt werden kann. Zwei Beispiele dafür sind die Papierverarbeitungsindustrie und Windenergieanlagen. Bei beiden handelt es sich um komplizierte Einsatzbereiche und wichtige Absatzmärkte für Vogel.

In der Papierindustrie geht es um hohe Effizienz und die Möglichkeit zum Dauerbetrieb bei hohen Geschwindigkeiten und Temperaturen. Die Lager werden hohen Belastungen ausgesetzt, was eine komplexe Schmierungslösung erforderlich macht. SKF ist seit langem ein bedeutender Lieferant von Lösungen für die Papierindustrie, zu denen Lager, Dichtungen, Zustandsüberwachung und Service gehören. Vogel fügt mit seinen Schmiersystemen nun eine neue Dimension hinzu. Öl-Umlaufschmiersysteme sowie Zwei- und Mehrleitungs-Fettschmierung sind typisch für die Papierindustrie. Die von Vogel entwickelten Zentralsysteme mit Umlauf- bzw. Fettschmierung sind nach dem Baukastenprinzip aufgebaut. Infolgedessen lassen sie sich optimal auf die technischen Anforderungen aller Arten von Papier- und Kartonmaschinen abstimmen.

Öl-Umlaufschmierung bietet sich dort an, wo Wälzlager mit großen Ölmengen geschmiert und gleichzeitig gekühlt werden müssen. Bei Papiermaschinen bedeutet dies: in der Trocken- und der Nasspartie, sowie in den Kalanderabschnitten. Die Pumpen in der Drucköleinheit versorgen die Reibstellen mit großen Ölmengen. Je nach Anwendung erfolgt die Versorgung über Durchflussmesser bzw. Durchflussbegrenzer (und nachgeschaltete Progressivverteiler). Das zwecks Schmierung und Kühlung der Lager zugeführte Öl fließt durch Rückleitungen zurück zum Ölbehälter der Drucköleinheit. Von dort aus gelangt es nach Abkühlung und Partikelfilterung wieder in den Schmierkreislauf.

Das Vogel VARIOLUB Umlaufschmiersystem beispielsweise wurde so konstruiert, dass es den Anforderungen an Überwachungsanlagen für Papiermaschinen gerecht wird. Für dieses System wurden Hydraulikkomponenten und elektrische Überwachungseinheiten gemeinsam entwickelt und sind daher optimal aufeinander abgestimmt. Der modulare Aufbau sorgt dafür, dass Einstellung und Überwachung einzelner Volumenströme bei bestmöglicher Raumausnutzung und nachträglicher Erweiterbarkeit des Systems erfolgen. Außerdem stehen auch Mengendrosseln für die Schmierung von Papiermaschinen aus dem Baukasten zur Verfügung. SMD Mengendrosseln sind nach Bedarf individuell kombinierbar und können jederzeit erweitert werden. Durch ihre kompakte Bauform lassen sich viele Drosseln für eine große Anzahl von Schmierstellen übersichtlich auf engstem Raum anordnen und elektronisch überwachen. Wegen des integrierten Bypass-Systems sind sie sehr wartungsfreundlich. Alle eventuell anfallenden Wartungsarbeiten an der Zahnkammer können, ohne Beeinträchtigung der Drosseleinstellung, bei laufender Anlage erfolgen. Die Schmierstellen werden weiterhin mit Schmierstoff versorgt.

Die Standorte von Windenergieanlagen sind oft nur schwer zugänglich, daher ist es wichtig, dass sowohl Lager- als auch Schmiersysteme leicht zu warten sind. Bei Aufstellung in umweltsensiblen Bereichen müssen bei der Wahl des richtigen Schmiersystems auch lokale Vorgaben berücksichtigt werden. Gerade auf diesem Gebiet arbeiten Vogel und SKF bereits seit langem zusammen. Es hat sich zu einem Spezialgebiet entwickelt, und eine Reihe von Kunden konnten bereits von den neuen integrierten Systemen, besonders für große WEAs, profitieren.

Windturbinen haben verschiedene Lager wie z. B. Haupt-, Blattverstellungs- und Azimutlager, die für lange wartungsfreie Nutzungsintervalle konzipiert sind. Vogels Lösung für die Schmierung von Windenergieanlagen heißt WINDLUB und beinhaltet auch die elektrische Ölstandsüberwachung zur zuverlässigen Schmierung und Kühlung. Zu den Vorteilen dieses Systems gehören reduzierter Schmierstoffverbrauch, Betriebssicherheit und lange Serviceintervalle. Das System zeichnet sich zudem durch seine Umweltverträglichkeit aus.

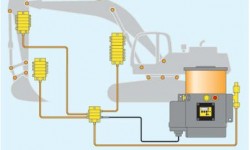

Vogel liefert zudem kundenspezifische Zentralschmiersysteme für die verschiedensten Fahrzeugarten. Einleitungssysteme für Fließfette und zunehmend auch Progressivsysteme für Fette der NLGI-Klasse 2 werden in On-Road-Fahrzeugen (Zugmaschinen, Anhänger und Auflieger) installiert, während Progressivanlagen für Off-Road-Maschinen wie z. B. Baumaschinen, Stapler und Landmaschinen geeignet sind. Bei Fahrzeugen bestehen Zentralschmiersysteme in der Regel aus einer Pumpe mit Behälter, Schmierstoffverteiler mit Leitungsnetz und Steuergerät. Die Steuerelektronik ist meistens in der Pumpe integriert. Zum Schutz der Umwelt können auch biologisch abbaubare, für Zentralschmiersysteme geeignete Schmierstoffe verwendet werden. Dank des geringen Fettverbrauchs der zentral geschmierten Maschinen und der Verwendung von biologisch abbaubarem Fett wird die Belastung des Bodens und des Grundwassers auf ein Minimum reduziert.

Zentralschmiersysteme von Vogel eignen sich für Witterung von –25 °C bis + 75 °C. Je nach Größe der auszurüstenden Maschine sind Pumpen mit verschiedenen Behältergrößen (zwischen 1 und 101) erhältlich. Durch den modularen Aufbau können sogar große Maschinen mit 50 und mehr Schmierstellen versorgt werden. Gerade bei Fahrzeugen sind Art und Auslegung des Schmiersystems von den besonderen Umfeldbedingungen abhängig, unter denen sie eingesetzt werden.

Die Schmierung von Schienenfahrzeugen ist eine Spezialität von Vogel. Überall wo Schienenfahrzeuge in Bewegung sind, stellt Reibung ein Problem dar. Die Reibung zwischen Rädern und Schienen führt zu erheblichem Verschleiß von Spurkränzen und Schienenflanken. Dabei kommt es häuzu den typischen lauten, kreischenden Geräuschen beim Durchfahren einer Kurve. Außerdem wird durch den erhöhten Fahrwiderstand Antriebsenergie verschwendet. Und schließlich ist die Gefahr des Entgleisens durch Aufsteigen der Spurkränze höher, wenn diese nicht ausreichend geschmiert sind.

Mit den von Vogel entwickelten Systemen wird der Schmierstoff gezielt auf die Spurkränze von Lokomotiven oder Triebwagen aufgebracht, so dass alle nachfolgenden Räder der Anhänger ebenfalls geschmiert werden.

Der auf den ersten Spurkranz eines Zuges gesprühte Schmierstoff überträgt sich auf die Flanken der Schienen, wodurch wiederum die nachfolgenden Spurkränze geschmiert werden. Eine optimierte Spurkranzschmierung kann bis zu 250 Achsen versorgen und außerdem

-

den Verschleiß von Rädern und Schienen um bis zu 80 % reduzieren;

-

den Fahrwiderstand um bis zu 35 % senken;

-

zwischen 12 % und 15 % Energie bzw. Kraftstoff sparen;

-

die kreischenden Geräusche in den Kurven reduzieren und

-

einem Entgleisen vorbeugen.

Spurkranzschmierung spielt eine wichtige Rolle, wenn es darum geht, die Nutzungsdauer von Radsätzen und Schienen zu verlängern und die Life Cycle-Kosten zu reduzieren. Radsätze können häubis zu 500.000 km laufen, bevor sie nachgearbeitet werden müssen; daher amortisiert sich die Installation eines Spurkranzschmiersystems meist schon innerhalb eines Jahres, und die Schienen werden effektiv geschont.

Das Know-how und die Erfahrungen, die Vogel auf dem Gebiet der Schmiertechnik einbringt, ergänzen und unterstützen die Fach- und Sachkompetenz innerhalb der SKF Gruppe. Und was noch wichtiger ist – hier gibt es eine Plattform, die es Kunden in aller Welt ermöglicht, von innovativen Schmierungslösungen in der Welt der Lager zu profitieren.