Technik en miniature

Es gibt eine ganze Menge Anwendungen, die von den kundenspezifischen Minispindel-Konstruktionen von SKF profitieren. Das Konstruktionsteam von SKF Focused Products wird bereits zu Beginn des Konstruktionsprozesses eingeschaltet

Es gibt eine ganze Menge Anwendungen, die von den kundenspezifischen Minispindel-Konstruktionen von SKF profitieren. Das Konstruktionsteam von SKF Focused Products wird bereits zu Beginn des Konstruktionsprozesses eingeschaltet

Es gibt eine Menge Anwendungen, bei denen die SKF Ingenieure ihr ganzes technisches Wissen in kleinformatigen Produkten unterbringen müssen. Oft können die Vorgaben dieser Anwendungen mit einer kundenspezifischen Minispindel einschließlich Lager, Welle, Gehäuse, Schmierung und Dichtung in einer funktionierenden Einheit erfüllt werden.

Zu den potenziellen Einsatzbereichen für Minispindeln gehören medizinische Geräte, tragbare Werkzeuge, Freizeitausrüstung, militärische Geräte, Feininstrumente, Schifffahrt, Getränke- und Lebensmittelindustrie sowie Sportausrüstungen und Industrieanlagen. Konkrete Beispiele sind Inline Skates, Angeln, Mikroturbinen, Mixer, Anemometer und tragbare Elektrowerkzeuge, um nur einige zu nennen.

SKF bietet einen maßgeschneidertenKonstruktionsdienst einschließlich Minispindel an. Abgesehen von dieser zentralen Elementen fangen die Konstrukteure bei Null an – mit einem leeren Blatt Papier und einem freien Kopf. Denn es gibt keine Standardlösungen. Dank seiner Erfahrung und seiner profunden Fachkenntnisse aus allen SKF Bereichen ist das Konstruktionsteam in der Lage, sich schnell durch alle Stufen zu arbeiten, die zur Schaffung einer funktionierenden Einheit erforderlich sind. Das Ziel des Teams ist, den Kunden binnen drei bis sechs Wochen nach Vereinbarung der Details einen Konzeptvorschlag zu unterbreiten. Sechs bis acht Wochen nach der Genehmigung des Konzepts folgen die Prototypen, und bereits acht bis zehn Wochen nach Auftragserteilung und Werkzeugausrüstung kann mit der Serienfertigung begonnen werden.

Eine der Herausforderungenfür die SKF Konstrukteure besteht darin, dass sie es hier nicht nur mit den verschiedensten Anwendungen zu tun haben. Oft verlangen die Kunden auch noch Konstruktionskriterien, die miteinander kollidieren. Sie wollen eine höhere Leistungsausbeute, überragenden Fremdstoffausschluss, Korrosionsbeständigkeit, hohe Geschwindigkeiten, extrem niedrige Reibung, schnelle Beschleunigung, kontrollierte Reibung – oder eine Kombination aus diesen oder anderen Merkmalen. Es geht ganz entscheidend darum, ein komplett funktionierendes Modul zu liefern, das all die verschiedenen Komponenten beinhaltet und sie nahtlos in das Endprodukt integriert. Gerade deshalb sind Dialog und Zusammenarbeit mit dem Kunden so bedeutsam und ein wichtiger Aspekt bei Kundendienst und Konstruktionsprozess. In den Diskussionen können SKF Konstruktionsteam und Kunde die inhärenten Projektvorgaben und -werte abklären. Das Team kann die wesentlichen Probleme, die es zu lösen gilt, identifizieren, die Konstruktionsmöglichkeiten darlegen und dem Kunden nachhaltig die Kompetenzen von SKF bewusst machen. Dies ist einfacher, wenn zu Beginn eine gründliche Bedarfsanalyse erstellt wird. Die Zeit, in die während der Konstruktionsphase investiert wird, damit alle Beteiligten den ganzen Prozess richtig verstehen, zahlt sich am Ende aus.

Kernstück dieses kundenorientierten Konstruktionsservice ist die Minispindel selbst. Für sie gelten eine Reihe von Merkmalen und Kriterien. Sie soll z. B. wartungsfrei und für hohe und niedrige Geschwindigkeiten ausgelegt sein und die Reibung kontrollieren. Die Spindel kann auch wasserfest und antimagnetisch sowie umweltschonend, energiesparend und geräuscharm ausgeführt werden. Die Minispindel ist für Anwendungen mit Wellengrößen von 1-10 mm konzipiert. Die Werkstoffe für die entsprechenden Anforderungen, Schmierung und Dichtung werden entsprechend den kundenseitigen Vorgaben gewählt.

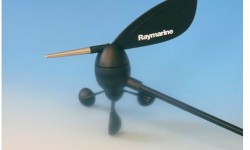

SKF hat die Effizienz seines Konstruktionsansatzes bereits in realen Kundenanwendungen unter Beweis gestellt. Als z.B. Raymarine, einer der weltgrößten Hersteller von Navigationsinstrumenten für Freizeitboote, die Konstruktion eines neuen Anemometers (Windgeschwindigkeitsmesser) plante, bat das Unternehmen SKF um Unterstützung.

Die Entwurfsunterlagen forderteneine drastische Reduzierung des Messpunktes der Windgeschwindigkeit (50 %), Schutz der Lager gegen Salzwasser und eine erhöhte Lebensdauer. SKF musste also diese Vorgaben mit einer einbaufertigen, bordautonomen und wartungsfreien Konstruktion in Einklang bringen, die überdies noch reibungsarm sein sollte. Es wurde ein spezielles Entwicklungsteam gebildet, bestehend aus Vertretern der verschiedenen Unternehmensbereiche und -tätigkeiten.

Man konstruierte eine komplette Einheit, die dann einem 16-stuen Umgebungstest unterzogen wurde. Die Testbedingungen waren erheblich schlimmer als alles, mit dem die Einheit auf See je konfrontiert werden würde. Zu den Tests gehörten auch Schlagversuche und ein verlängerter Korrosionshärtetest in Salznebel und Infrarotwärme. Für einen Anemometer sind zwei Spindeln erforderlich, damit sowohl Windgeschwindigkeit als auch Windrichtung gemessen werden können.

Anfangs setzte Raymarine ein Hybridlager (Keramik) für die Spindel voraus. Doch nach umfangreichen Analysen und Entwicklungsarbeiten konnte SKF eine komplette Einheit in korrosionsbeständiger Ausführung, mit einzigartigem Dichtungssystem und patentiertem Schnappgehäuse anbieten.

Diese neue SKF Lösung erfüllte nicht nur die Leistungskriterien, sondern bot auch die Vorteile reduzierter Logistik und Verwaltungskosten und eine längere Lebensdauer. Dieses Projekt wurde auch deswegen ein Erfolg, weil es SKF gelang, die Kompetenzen einer Vielzahl von Bereichen einzubringen. Das Unternehmen konnte in vielerlei Hinsicht bei der Entwicklung des Anemometers von der Konstruktion bis hin zur Herstellung und Montage entscheidende Beiträge leisten.

Wasser ist das einzige, was diese Anwendung mit einer anderen Anwendung gemein hat, die für ABU/Garcia, einen der größten internationalen Hersteller von Angelausrüstungen entwickelt wurde. Diese Firma machte sich den Minispindel-Konstruktionsservice von SKF bei der Entwicklung seiner hochwertigen Angelrollen zum Köderwurf zunutze. Bei dieser Hightech-Einheit werden die Lager sowohl einer extremen Beschleunigung (0 auf 30.000 UPM in 0,25 Sekunden) als auch harten Umgebungsbedingungen ausgesetzt. ABU/Garcia forderte erstklassige Rotationseigenschaften innerhalb sehr eng gesteckter Grenzen für seine Angelgeräte. Die Spindel musste die vorgegebenen Geräuschpegelwerte einhalten und hinsichtlich Fremdkörper- und Korrosionsfestigkeit unübertroffen sein.

Das SKF Know-how trug zurReduzierung des Friktionsdrehmoments um 50 % bei. Dazu verwendete man eine kundenspezifische, einbaufertige Minispindel, mit der Fertigungstoleranzen erzielt werden konnten, die in der modernen industriellen Technik ihresgleichen suchen. Das Ergebnis war eine Angelrolle, die weiter ausgeworfen werden kann, eine längere Lebensdauer hat sowie wartungsfrei und leicht zu montieren ist.

In einer anderen Anwendung, hier für Inline Skates, sahen die Entwurfsunterlagen eine Spindelkonstruktion mit geringer Reibung, ausgezeichneter Dichtung und intelligenter Schmierung vor. Zur Erzielung dieser Eigenschaften muss die Gefahr von Handhabungsfehlern ausgeschlossen werden. Die endgültige Konstruktion wurde als einteilige Einheit geliefert, die das normalerweise verwendete vierteilige Vorgängermodell ersetzte. Den Skatern sollen also die Möglichkeit zu höheren Geschwindigkeiten und mehr Haltbarkeit, einer längeren Lebensdauer, Wartungsfreiheit und sicherem (sprich: fehlerfreien) Sitz der Skates gegeben werden. Momentan werden Prototypen hergestellt, und die Testergebnisse entscheiden über die Zukunft dieses Projekts.

Die nächste Ebeneder Integration ist die Mechatronik. SKF bietet die Möglichkeit, die Minispindel elektronisch auszurüsten. Elektronische Signale können ohne zusätzliche externe Elektronik übertragen werden. So besteht keine Gefahr durch Umwelteinflüsse. Alles lässt sich integrieren, denn die Spindel macht alles – dichtet ab, versorgt und schützt.

SKF ist überzeugt, dass es eine ganze Menge neuartiger und bereits existierender Anwendungen gibt, die von den kundenspezifischen Minispindel-Konstruktionen profitieren. Der größte Vorteil besteht zweifellos darin, das Konstruktionsteam bereits zu Beginn des Entwicklungsprozesses zu involvieren.