Trends in der Werkzeugmaschinen-industrie

Die Werkzeugmaschinenindustrie setzt auf höhere Drehzahlen, eine größere Leistungsdichte und flexiblere Systeme. Damit steht auch der Spindelbau unter einem stetigen Innovationsdruck

Im Maschinenbau ist eine zunehmende Globalisierung festzustellen. Diese geht mit einer verstärkten Standardisierung von Komponenten und Systemen sowie einer verstärkten internationalen Zusammenarbeit und länderübergreifenden Marketingaktivitäten einher. Es besteht die Tendenz, durch höhere Drehzahlen, eine größere Leistungsdichte, mehr Flexibilität der Systeme und universell einsetzbare Werkzeugmaschinen, eine höhere Produktivität zu erreichen.

Der zentrale Bestandteil aller Werkzeugmaschinen sind Spindeln. Sie dienen zum Fräsen, Schleifen, Bohren, Drehen, Gewindeschneiden und Ansenken. Die wichtigsten Anwendungsgebiete sind der Automobilbau sowie die Luft- und Raumfahrttechnik.

Eine Spindel ist eine durch einen Elektromotor angetriebene Welle. Sie überträgt die Bearbeitungskraft auf ein Werkzeug oder ein Werkstück. Die Drehzahl moderner Systeme kann dabei mehr als 20.000 min-1 betragen. Spindeln haben einen direkten Einfluss auf die Leistung, Genauigkeit und Produktivität einer Werkzeugmaschine. SKF hat viel in die Entwicklung der Spindeltechnologie investiert, und kennt aus der engen Zusammenarbeit mit Kunden die Anforderungen der Werkzeugmaschinenindustrie. SKF bietet eine umfassende technische Beratung und fertigt Standardspindeln sowie maßgeschneiderte Systeme.

Die Entwicklung

In der Spindelkonstruktion haben sich drei Systeme oder Spindelarten herauskristallisiert (Abb. 1).

1) Für kostengünstige Werkzeugmaschinen oder Werkzeugmaschinen mit hohem Drehmoment werden meist riemengetriebene Spindeleinheiten oder Spindeleinheiten mit Getriebe eingesetzt. Sie laufen in Bearbeitungszentren, Schwerlast-Werkzeugmaschinen und Drehmaschinen (Abb. 2).

2) Für allgemeine Anwendungen, wo hohe Flexibilität und ein schneller oder automatischer Spindelwechsel gefragt sind, werden meist Spindeleinheiten mit Elektromotor und Kupplung verwendet. Sie erfüllen die Anforderungen der Anwender in bezug auf hohe Produktivität, große Flexibilität bei der Wartung und verbessertes dynamisches Verhalten.

Dieses Spindeldesign wird für neue Werkzeugmaschinenkonzepte und bereits bestehende Standard-Werkzeugmaschinen mit Asynchronmotoren, automatischem Spindelwechsel, hohem Drehmoment und hoher Drehzahl verwendet. Gekoppelte Spindeleinheiten lassen Werkzeugmaschinenentwicklern große Freiräume bei der Maschinenkonstruktion, ohne wesentliche kinematische Nachteile in Kauf nehmen zu müssen (Abb. 3).

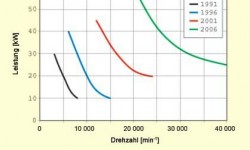

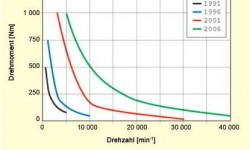

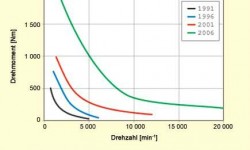

3) In Werkzeugmaschinen mit mittleren bis hohen Anforderungen an Leistung und Drehzahl findet man meist Motorspindeleinheiten. Man geht davon aus, dass bis 2006 Standard-Motorspindeleinheiten mit Asynchron- oder Synchronmotoren Spindeldrehzahlen von 20.000 min-1 bis zu 40.000 min-1 ermöglichen. Motorspindeln erfüllen die Anforderungen der Kunden nach mehr Produktivität und höherer Qualität der Werkstücke. Anwendungen sind Bearbeitungszentren, Fräsmaschinen für die Luft- und Raumfahrtindustrie, Schleifmaschinen, Pick-up-Drehmaschinen und Hochleistungs-Drehmaschinen (Abb. 4).

Das neue Sortiment

Im Jahr 2003 hat SKF neue Produkte und Lösungen für die Werkzeugmaschinenindustrie auf den Markt gebracht. Das neue Sortiment umfasst verschiedene Baureihen hochgenauer Kugel- und Zylinderrollenlager, z. B. abgedichtete Schrägkugellager, Zylinderrollenlager mit Rollen aus Siliziumnitrid und Präzisionsspindellager aus Nitralloy-Stahl für höchste Leistungsanforderungen.

Für die Konstruktion von Werkzeugmaschinen bietet SKF den Kunden folgende Produkte an:

- Stützlager und Lagereinheiten für Gewindetriebe

- Wellenmuttern für Hochleistungsspindeln und Gewindetriebe

- neuartige Schmiersysteme

- technische Lösungen für Präzisionsmessungen und Spindelüberwachung

- ein breites Sortiment an Spindeln

- Instandhaltungsprodukte und

- Service für Spindeln aller Marken

Die Betriebsbedingungen in Werkzeugmaschinen sind nicht einfach: Temperaturunterschiede in den Lagern, Aufweitung der Innenringe, verringerte Berührungswinkel und höhere Radiallasten. Die Schrägkugellager der neuen Generation zeichnen sich durch eine neue Laufbahngeometrie und eine optimierte Käfigkonstruktion aus, die steifer ist und weniger Laufgeräusch verursacht. Die Schrägkugellager profitieren darüber hinaus von der verbesserten Leistungsfähigkeit der SKF Werkstoffe. Neue Stähle haben eine höhere Reinheit, was sich positiv auf die Verschleißfestigkeit auswirkt. Die Käfigwerkstoffe haben eine höhere Festigkeit und eine optimierte Struktur, wodurch sich Fett und Öl besser anlagern kann.

Das SKF Spindelsortiment umfasst riemengetriebene Spindeln, Motorspindeln sowie Kombinationslösungen. Anwendungsbereiche sind das Fräsen, Schleifen, Drehen und Bohren von Metallen, Holz, Glas und Stein. Sie werden auch überall dort eingesetzt, wo hohe Leistungen und extreme Drehzahlen gefordert werden. Das Sortiment ist aufgeteilt in Standardbaureihen mit Lieferzeiten von weniger als einem Monat und kundenspezifische Lösungen. Standardspindeln werden entweder mit Riemen- oder Motorantrieb in Einschub- oder Blockgehäusen geliefert. Das Standardsortiment umfasst neben Hochfrequenz-Schleifspindeln auch Motorspindeln für das Hochleistungsfräsen und Drehen.

Wo das Leistungsvermögen von modernen Wälzlagern nicht mehr ausreicht, können Magnetlager sinnvoll eingesetzt werden. Auch auf diesem Gebiet ist SKF ein Pionier der ersten Stunde und kann sowohl ein Standardprogramm, als auch kundenspezifische Lösungen anbieten.

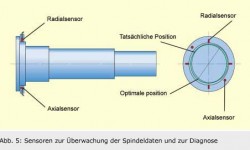

Die Überwachung und Diagnose von Spindeln und Lagern wird immer wichtiger. Zum einen muss die Produktivität von Systemen optimal gesteuert werden, zum anderen werden zunehmend längere Gebrauchsdauern gefordert. Es ist notwendig, den Betrieb einer Werkzeugmaschine laufend zu überwachen, um die geforderte Sicherheit zu gewährleisten und ungeplante Stillstandszeiten möglichst kurz zu halten.

SKF bietet Sensoren und Elektroniken zur Überwachung und Diagnose von Spindeln an. Ein neuartiges Meßsystem aus der Magnetlagertechnik verfügt über Radial- und Axialsensoren zur Ermittlung der Wellenposition, der Bearbeitungskräfte, der Unwuchtkräfte und thermischer Veränderungen (Abb.5).

Der weltweite Spindelmarkt wird auf mehr als eine Milliarde US-Dollar geschätzt. Über die Hälfte der Ausgaben entfallen auf die Instandhaltung und das Nachrüsten von Spindeln. SKF verfügt über ein Servicenetz, das weltweit die professionelle Nacharbeit bzw. Reparatur der meisten Spindelmarken und -modelle anbietet.