UMWELTFREUNDLICHE FERTIGUNG – durch Einsatz der Minimalmengen- schmierung

Die Minimalmengenschmierung (MMS) hat in den letzten Jahren einen wesentlichen Beitrag zur Rationalisierung von Zerspanungsprozessen wie Bohren, Fräsen oder Drehen geleistet. Als Marktführer für Schmiertechnik verfügt SKF über ein Kompetenzzentrum, das MMS Lösungen entwickelt

Die Minimalmengenschmierung (MMS) hat in den letzten Jahren einen wesentlichen Beitrag zur Rationalisierung von Zerspanungsprozessen wie Bohren, Fräsen oder Drehen geleistet. Als Marktführer für Schmiertechnik verfügt SKF über ein Kompetenzzentrum, das MMS Lösungen entwickelt

Intensive Forschungs- und Entwicklungsaktivitäten in Hochschule und Industrie haben die breite industrielle Anwendung der Hochleistungszerspanung mit Minimalmengenschmierung (MMS) vorangetrieben. Die Vorteile von MMS sind: Produktivitätssteigerungen von bis zu 30% und geringerer Serviceaufwand als bei der klassischen Vollstrahlkühlschmierung. Außerdem deutlich niedrigere Investitionen für die Anschaffung eines MMS Systems anstelle einer Kühlschmiermittel-Anlage.

Kühlschmierstoffe waren bisher ein aus den Fertigungsbetrieben nicht wegzudenkender Hilfsstoff. Sie erfüllen einige Funktionen beim Zerspanprozess wie Kühlung, Schmierung und Späneabfuhr. Diese Verfahren stehen nun unter steigendem Kostendruck, (rund 10% der werkstückbezogenen Kosten sind Kühlschmierstoffkosten), der einhergeht mit wachsendem Umweltbewusstsein und der Notwendigkeit, Mitarbeiterzufriedenheit durch saubere Arbeitsplätze zu verbessern.

Die Alternative ist der Einsatz der Minimalmengenschmierung

Die SKF LubriLean Systeme erfüllen voll und ganz die heutigen Anforderungen zur prozesssicheren Fertigung wie rechtzeitiges und ausreichendes Angebot von Schmierstoff an der Zerspanstelle. Die gezielte Zufuhr des Schmierstoffes unmittelbar an den Zerspanort bewirkt eine Schmierung der Reibstellen zwischen Werkzeug, Werkstück und Span (Bild 1). Je nach Zerspanverfahren, zu zerspanendem Material und den gewählten Einstellparametern beträgt die Dosierung der Schmierstoffmenge in der Regel deutlich weniger als 50 ml/h.

Diese geringe Schmierstoffmenge bewirkt subjektiv trockene Werkstücke und auch trockene Späne. Die Folge sind erhebliche Kosteneinsparungen durch den Wegfall der Werkstück- bzw. Spänereinigung.

Bei der einkanaligen Aerosolerzeugung wird in einem Behälter durch ein spezielles Düsensystem aus einem Schmiermedium und Druckluft ein feines Aerosol mit einer homogenen Tröpfchengröße von ca. 0,5 µm erzeugt. Diese Technik gestattet die prozesssichere Schmierung der Werkzeugschneide auch bei Drehzahlen oberhalb von 20.000 min-1 bzw. durch die Revolver von Drehbearbeitungszentren hindurch, ohne die bei zweikanaligen Systemen oft zu beobachtende Schmierstoff-Überversorgung mit einhergehender Verschmutzung des Bearbeitungsraumes. Hierfür wurden bei SKF innerhalb der Baureihe LubriLean die Systeme VarioSuper und DigitalSuper entwickelt. Mit ihnen lässt sich die Einstellung der Parameter „Ölmenge“ und „Druckluft“ direkt über die Werkzeugmaschinensteuerung während des automatischen Werkzeugwechsels vornehmen (Bild 2).

Führend auf dem Gebiet der Systemüberwachung

Bis in die jüngste Vergangenheit war die Überwachung von MMS-Systemen nur indirekt und nicht vollständig möglich. Eine direkte Überwachung des Aerosolstroms war nicht möglich. Druckluft-, Füllstands- und Öldurchflusssensorik wurden genutzt, um auf den Zustand des MMS-Systems zu schließen. Seit Neuestem bietet SKF ein System an, mit dem nicht nur Aerosol in hoher Qualität und erforderlicher Quantität erzeugt werden kann. Zusätzlich wird auch die Zuführung dieses Aerosols zur Schmierstelle überwacht. Kern des Systems ist der Aerosolmonitor AM 1000 (Bild 3), der im Aerosolpfad möglichst dicht vor der Bearbeitungsstelle angeordnet wird und unter Nutzung eines optischen Messverfahrens ein Maß für die Anzahl der Öltropfen pro Volumen Luft bereitstellt.

Dieser analoge Messwert kann über eine industrieübliche Schnittstelle zur Auswertung z.B. an die Werkzeugmaschinensteuerung übertragen werden. Alternativ lässt sich der Aerosolmonitor auch über eine CAN-Busverbindung mit dem Minimalmengenschmiersystem DigitalSuper verbinden.

Während dem Einfahren des MMS Bearbeitungsprozesses können die dabei ermittelten Messwerte als Referenz in der Maschinensteuerung gespeichert werden. Treten dann später während der laufenden Produktion abweichende Messwerte auf, so deutet dies auf Veränderungen im MMS-Gesamtsystem hin. Diesen kann dann frühzeitig nachgegangen werden, noch bevor sie die Fertigungsqualität negativ beeinflussen. Dies bedeutet eine deutliche Erhöhung der Prozesssicherheit, wurden doch in der Vergangenheit relevante Abweichungen erst zu einem sehr späten Zeitpunkt durch mangelhafte Oberflächengüte der Werkstücke oder gar Werkzeugbruch erkennbar.

Von Hochleistungs-MMS-Systemen generierte Aerosole weisen Tropfendurchmesser von weniger als einem µm auf, damit ein Auszentrifugieren während der Passage des Aerosols durch die rotierende Spindel für den Hauptvolumenanteil des Öls vermieden wird.

Moderne MMS-Geräte verzichten auf das direkte Ansteuern einzelner Ventile zur Aerosolerzeugung, sondern gestatten die Selektion von Programmnummern. Damit ist das Einzige, was kundenseitig zur Variation des erzeugten Aerosolvolumens zu tun ist, die Übermittlung einer Programmnummer an das MMS-Gerät. Die Änderung der Aerosoldichte als Antwort auf das Umschalten der Programmnummern ist in Bild 4 gut zu erkennen.

SKF Lubrication Systems unterzieht die MMS-Systeme durch den Einsatz in der eigenen Fertigung einem ständigen Dauertest im harten Dreischichtbetrieb. Hinweise aus dem Fertigungsbereich erreichen umgehend die Konstruktions- und Entwicklungsabteilung, werden dort umgesetzt und tragen dazu bei, dass die MMS-Gerätetechnik dem Bedürfnis des Praktikers entspricht: höchste Performance bei einfachster Bedienung.

Weltweit werden die SKF Lubrication Systems Service-Fachleute regelmäßig geschult. Die praktischen Schulungen durch unsere Spezialisten erfolgen überwiegend im SKF Lubrication Systems Werk Berlin. Hier sind 20 Werkzeugmaschinen mit unterschiedlichen LubriLean MMS-Systemen ausgerüstet. Diskussionen mit den eigenen Zerspanungsfachleuten gehören genauso zum Schulungsprogramm wie das Durchführen praktischer Zerspanversuche und die Ermittlung werkzeugbezogener Einstellungen der verschiedenen MMS-Systeme auf den optimalen Wirkungsgrad.

Signifikante Einsparungen

Die einkanalige MMS-Technik hat sich als prozesssicher erwiesen. Die Einsparungen an Investitionen und Betriebskosten verglichen mit einem Standard-Kühlschmierstoffsystem sind signifikant und nicht mehr wegzudenken in Werkzeugmaschinen, die im Automobilbereich, in der Flugzeugindustrie und im Werkzeug- und Formenbau eingesetzt werden. Es existieren Quasistandards für die Ausführung der Werkzeuge, speziell deren Außen- und Innengeometrie, wie auch für die Ausgestaltung der Übergabestellen Werkzeughalter/Werkzeug. Der Wunsch der Anwender nach Überwachung des MMS-Systems ist jetzt erfüllbar.

Der Anteil der MMS-Bearbeitung wird weiterhin steigen, da beim Aufbau neuer Fertigungslinien, insbesondere in der Automobilindustrie, auf die MMS gesetzt wird, wenn immer es möglich ist. Der Marktanteil der Minimalmengenschmierung in der Großserienfertigung in fünf Jahren wird auf durchschnittlich 27 Prozent geschätzt.

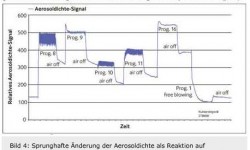

Zurzeit werden in der zerspanenden Industrie allein in Deutschland über eine Million Tonnen Öl für die klassische Kühlung und Schmierung von Zerspanungsprozessen verbraucht (Bild 5).

Durch den Einsatz der MMS-Technologie kann dieser immense Ölverbrauch deutlich reduziert werden und so erheblich zur Schonung der Umwelt beitragen. Außerdem ist eine deutliche Steigerung der Produktivität durch erhöhte Schnittwerte sowie verlängerte Standzeiten der Werkzeuge zu erreichen.

Anwendung von MMS bei SKF

Im Rahmen eines Integrationsprojektes „MMS in den SKF Werken einführen“ als gemeinsame Aktion der Willy Vogel AG, des SKF Process Development Department und dem SKF Manufacturing Development Center (MDC) in Göteborg wurden Pilotprojekte zur Einführung der MMS vorangetrieben und zum Erfolg geführt.

Zwei Pilotprojekte sind Beispiele für Nachhaltigkeit und Produktivitätssteigerung. Das eine Projekt ist das Drehen von Käen in der Lagerkä-Fertigung bei SKF in Göteborg, das zweite das Drehen und Abstechen von Rollen im Roller Channel 2, ebenfalls in Göteborg.

Im Bereich der Käfertigung galt es, vier Drehmaschinen von Kühlschmierstoff auf MMS umzurüsten. Auslöser für dieses Projekt war die schnelle Alterung des Kühlschmierstoffes, die dabei entstehenden sehr unangenehmen Gerüche und als Folge davon das häue Wechseln des Kühlschmierstoffes sowie die damit verbundenen Kosten.

Für die Tests wurde eine der vier Drehmaschinen mit einem LubriLean System VarioPlus ausgerüstet und von der Kühlschmierstoffversorgung getrennt.

Das MMS-System wurde in die Maschinensteuerung der Werkzeugmaschine integriert und konnte so, genau wie zuvor die Kühlschmiermittelversorgung, zum gewünschten Zeitpunkt zugeschaltet werden. Neben der Verbesserung der Oberflächenqualität war es ein weiteres Ziel, das MMS-System so einzustellen, dass die benötigte Schmierstoffmenge während des Prozesses verbraucht wurde und keine Rückstände auf dem Werkstück hinterließ. Dadurch konnte ein zusätzlicher Waschvorgang vermieden werden.

Untersuchungen der Schneidplatten zeigten einen erheblich geringeren Verschleiß beim Einsatz von MMS (Bild 7) im Vergleich zur herkömmlichen Kühlschmier-mittelversorgung (Bild 8).

Der wichtigste Erfolg dieses Projektes war die Einsparung von Kühlschmierstoff. Bei der herkömmlichen Kühlschmierung wurden in der Regel ca. 400 Liter pro Jahr verbraucht. Beim Einsatz von MMS konnte dieser Verbrauch auf 10 Liter pro Jahr gesenkt werden. Dies bedeutete eine Kostenreduktion von 97% für jede der vier Maschinen und somit einen deutlichen Beitrag zum Umweltschutz. Der Return on Investment dieser Investition stellte sich bereits nach 0,67 Jahren ein. Als Folge dieser überzeugenden Ergebnisse wurden die drei anderen Drehbänke ebenfalls auf MMS umgerüstet.

Ein zusätzlicher sehr wichtiger Effekt war die Zufriedenheit der jeweiligen Maschinenbediener, die durch die Umstellung auf MMS von den lästigen Gerüchen befreit wurden.

Bei dem zweiten Projekt in der SKF Rollenfertigung bestand die Aufgabe darin, ein bereits mit MMS eines anderen Herstellers ausgestattetes Drehzentrum auf ein LubriLean MMS-System umzurüsten mit dem Ziel, die Produktivität zu erhöhen, die Oberflächengüte zu verbessern und den Schmierstoffverbrauch deutlich zu senken.

Für den Test wurde in Zusammenarbeit mit dem Werkzeughersteller Sandvik ein spezieller MMS Werkzeughalter zum Abstechen der Rollen entwickelt und eingesetzt. Als MMS-System kam ein LubriLean VarioSuper zum Einsatz. Die Tests ergaben folgende Ergebnisse:

-

Der Ölverbrauch konnte von 3 Liter auf 0,45 Liter pro Tag und Maschine reduziert werden (85% Einsparung).

-

Durch die Erhöhung der Schnittparameter konnte die Zykluszeit pro Rolle um 0,5 bis 2 Sekunden verringert werden (abhängig vom Rollendurchmesser).

-

Auch die Oberflächenqualität konnte weiter verbessert werden.

Aufgrund dieser positiven Erfahrungen sollen alle weiteren Maschinen der Rollenfertigungsstraße 2 ebenfalls umgerüstet werden.

Diese Projekte zeigen deutlich, welches Einsparpotenzial durch die Einführung dieser inzwischen ausgereiften Technologie von SKF zur Verfügung steht.

Eine umfangreiche Informationssammlung zum Thema MMS steht zur Verfügung unter www.skf.com/lubrication.

SKF UND WILLY VOGEL AG

Im Jahr 2004 erwarb SKF die Willy Vogel AG, den Marktführer auf dem Gebiet der Schmiersysteme. Ab dem 1. Juli 2009 werden alle Schmiersysteme, -produkte und Dienstleistungen von VOGEL weltweit unter der Marke SKF vertrieben.

Durch gemeinsame Erfolge bei der Entwicklung von Schmierungslösungen für Kunden auf der ganzen Welt konnte SKF damit ihre fünf Kompetenzbereiche – Lager und Lagereinheiten, Schmiersysteme, Dichtungen, Mechatronik und Dienstleistungen – weiter stärken.