Vierpunktlager – zwei Lager in einem

Man stelle sich vor, es wird ein Lager benötigt, das Axialbelastungen in beiden Richtungen aufnehmen kann und eine sehr enge axiale Wellenpositionstoleranz ermöglicht: Vierpunktlager der Reihe QJ bieten genau das und zeichnen sich durch ein einzigartiges Lagerdesign aus. Darüber hinaus beanspruchen sie in axialer Richtung sogar sehr wenig Platz.

Zusammenfassung

Bei SKF Vierpunktlagern (Lager der Reihe QJ) handelt es sich um eine spezielle Art von Schrägkugellagern. In vielen Anwendungsfällen sind sie eine interessante Alternative zu einem gepaarten einreihigen Schrägkugellagersatz. Vierpunktlager haben hervorragende Eigenschaften hinsichtlich platzsparendem Lagerdesign, Drehzahleignung und Tragfähigkeit und werden deshalb gerne in Anwendungen wie Kompressoren, Pumpen und Retarder eingesetzt.

Links

Vierpunktlager (Bild 1) können Axialbelastungen in beiden Richtungen aufnehmen, Radialbelastungen hingegen nur in einem bestimmten Maß. Ferner ermöglichen sie eine sehr enge axiale Positionstoleranz der Welle. Diese Lager sind auch platzsparend, denn sie sind vergleichbar mit einer Kombination aus zwei einreihigen Schrägkugellagern in Form eines einzigen Lagers. Daher eignen sie sich hervorragend für Anwendungen wie Industriegetriebe, Lokomotivantriebe, Kompressoren usw.

Konstruktionsspezifische Besonderheiten und technische Eigenschaften

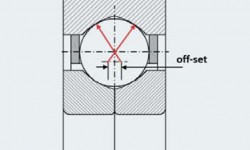

SKF Standard-Vierpunktlager, das heißt, Lager der Reihe QJ, besitzen einen einteiligen Außenring, einen radial geteilten Innenring, einen Kugelsatz und einen außenringgeführten Käfig. Die Ausführung der Ringe zeigt einige bemerkenswerte Details (Bild 2). Der Außenring ähnelt zwar dem eines Rillenkugellagers, aber der Laufbahnquerschnitt unterscheidet sich hiervon deutlich: Die Laufbahn eines Rillenkugellagers ist kreisförmig ausgebildet. Der Außenring eines Vierpunktlagers hat zwei symmetrische Laufbahnen, die kreisförmig ausgeführt sind. Beide Laufbahnen kreuzen sich in der Ringmitte an einem einzigen Punkt. Diese Form der Kreuzung wird auch „Spitzbogen“ genannt. Die Mittelpunkte der beiden Laufbahnkreise weisen einen kleinen Versatz in axialer Richtung auf (Bild 2). Der Innenring ist in zwei Hälften geteilt und vom Prinzip her wie der Außenring konstruiert. Dies ist ein Vorteil gegenüber dem Lagerdesign der Rillenkugellager. Durch die Konstruktion der Außenringlaufbahnen ist es möglich, den Berührungswinkel, der standardmäßig 35° beträgt, und das Axialspiel unabhängig voneinander festzulegen. Das heißt, ein bestimmtes Axialspiel kann vorgegeben werden, ohne dass die Schmiegung (Verhältnis zwischen Laufbahnkrümmung und Kugeldurchmesser) geändert werden muss.

Ein Lager mit einem Berührungswinkel von 35° erfordert hohe Schultern, und ein solches Lager mit einem einteiligen Innenring lässt sich nicht mit einer angemessenen Anzahl von Kugeln bestücken. Der geteilte Innenring eines Vierpunktlagers ermöglicht die Unterbringung einer maximalen Anzahl von Kugeln, die lediglich durch die Breite der Käfigstege begrenzt wird.

Der typische dreistufige Montageprozess ist wie folgt:

- Der Käfig wird in den Außenring eingesetzt.

- Die Kugeln werden in die Käfigtaschen eingepresst.

- Die Innenringhälften werden von beiden Seiten eingesetzt.

Die Innenringe sind nicht selbsthaltend. Damit das Lager bei Transport und Handhabung nicht auseinanderfällt, wird ein Kunststoffeinsatz in die Bohrung hineingedrückt.

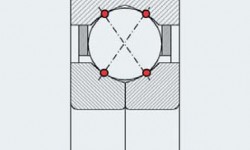

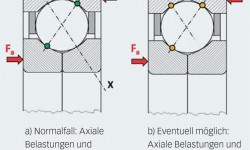

Theoretisch hat eine Kugel vier unterschiedliche Berührungspunkte an den Ringen (Bild 3). Dies ist der Fall, wenn nur eine radiale Belastung einwirkt. In realen Anwendungsfällen kommt diese Belastungssituation so gut wie nicht vor. Besonders relevant sind aber Belastungssituationen mit rein axialen Belastungen (Bild 4a). In diesen Fällen wird die Belastung nur an zwei diagonal voneinander liegenden Berührungspunkten übertragen. Wenn die Richtung der Axialbelastung geändert wird, wandern die Berührungspunkte an die jeweils entgegengesetzte Stelle. Dies erklärt, warum diese Lagerart Axialbelastungen in beiden Richtungen aufnehmen kann. Es gibt darüber hinaus auch Anwendungen mit kombinierten Belastungen, aber mit dominierender Axialbelastung (Bild 4b). Wollte man dieselbe Funktionalität mit einreihigen Schrägkugellagern erzielen, müssten zwei gleiche Lager entweder in O- oder X-Anordnung gepaart werden. Demgegenüber lassen sich mit einem Vierpunktlager sehr platzsparende Lagerlösungen realisieren: Zwei einreihige Schrägkugellager können durch ein Vierpunktlager ersetzt werden. Eine wichtige Voraussetzung hierfür ist, dass bei Vierpunktlagern dominante Axiallasten auftreten, damit sie einwandfrei betrieben werden können. SKF empfiehlt ein Belastungsverhältnis von Fa/Fr > 1,27.

SKF Vierpunktlager sind standardmäßig mit einem Fensterkäfig aus Messing (Nachsetzzeichen MA) (Bild 1a) oder aus Polyetheretherketon (PEEK) (Nachsetzzeichen PHAS) (Bild 1b) ausgestattet. Beide Käfige sind außenringgeführt. Dadurch wird eine sehr gute Führung erzielt, so dass die Drehzahlgrenze angehoben werden kann. Aufgrund der speziellen Ausführung des symmetrischen Käfigs kann eine maximale Anzahl großer Kugeln untergebracht werden.

In Bild 5 sind die Haupteigenschaften der SKF Lager der Reihe QJ zusammenfassend dargestellt.

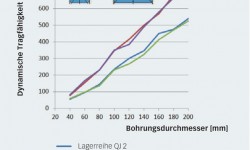

Belastung, nominelle Lebensdauer und Drehzahlen

Die sehr kompakte Bauweise eines Vierpunktlagers könnte darauf schließen lassen, dass die Tragzahl eines gepaarten einreihigen Schrägkugellagersatzes vergleichsweise höher ist. Bild 6 zeigt einen Vergleich zwischen den Tragzahlen von Vierpunktlagern der Durchmesserreihen 2 und 3 und eines entsprechenden gepaarten Schrägkugellagersatzes der Reihen 72 B und 73 B. Dieser Vergleich zeigt, dass es fast keinen Unterschied zwischen der Tragfähigkeit eines Vierpunktlagers und der eines entsprechenden gepaarten Schrägkugellagersatzes gibt. Zusammenfassend lässt sich sagen, dass mit einem Vierpunktlager etwa die Hälfte an Bauraum eingespart werden kann.

Allerdings sollte man auch die nominelle Lebensdauer in Betracht ziehen. Eine wesentliche Rolle spielt hierbei die äquivalente dynamische Lagerbelastung, die wie folgt aus den Belastungen berechnet wird:

P = 0,60×Fr + 1,07×Fa

bei einem Vierpunktlager (Berührungswinkel 35°)

P = 0,57×Fr + 0,93×Fa

bei einem gepaarten Schrägkugellagersatz (Berührungswinkel 40°)

Es ist klar, dass auf das Vierpunktlager vor allem aufgrund des kleineren Berührungswinkels eine höhere äquivalente dynamische Belastung einwirkt, aber die hieraus resultierende kürzere nominelle Lebensdauer wird durch das raumsparende Lagerdesign weitgehend ausgeglichen.

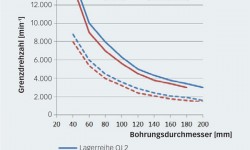

Bild 7 zeigt einen Vergleich der Grenzdrehzahlen von Lagern der Reihen QJ 2 und QJ 3 und von gepaarten Lagersätzen der Reihen 72 B und 73 B. Ganz deutlich ist hier zu erkennen, dass mit Vierpunktlagern rund 70 Prozent höhere Drehzahlen erreicht werden. Dieser Unterschied lässt sich durch den kleineren Berührungswinkel (35° anstelle von 40°), ein qualitativ hochwertiges Käfigmaterial (massives Messing oder PEEK) und einen außenringgeführten Käfig mit speziellen Schmiertaschen erklären.

Ausführung der angrenzenden Bauteile

Vierpunktlager werden in vielen Fällen zusammen mit einem Radiallager wie beispielsweise einem Zylinderrollenlager kombiniert. Hierbei ist zu beachten, dass ein Vierpunktlager nur axiale Belastungen aufnimmt. Daher darf der Außenring des Vierpunktlagers weder axial noch radial verspannt werden, sondern ist mit radialem Spiel (Spalt von 1 bis 2 mm) im Gehäuse anzuordnen (Bild 8). Andernfalls kann der Außenring die temperaturbedingten Ausgleichsbewegungen nicht ausführen, und es entstehen unerwünschte zusätzliche Kräfte im Lager. Um die Drehung des Außenrings im Gehäuse zu verhindern, sind die meisten Lager mit zwei Haltenuten im Außenring ausgestattet. So können der Außenring und das Gehäuse mit einem Stift verbunden werden (Bild 8). In Fällen, in denen die axiale Verspannung des Außenrings unvermeidbar ist, ist bei der Montage zumindest eine zentrische Ausrichtung des Außenrings sicherzustellen.

Ferner ist zu beachten, dass die beiden Innenringhälften immer axial verspannt werden müssen.

Anwendungen

Bei Anwendungen mit begrenztem Bauraum, hohen axialen Belastungen in beiden Richtungen oder hohen Drehzahlen könnte sich der Einsatz von Vierpunktlagern lohnen. Solche Bedingungen finden sich u. a. bei Pumpen, Retardern, Kompressoren, Industrie- und Kfz-Getrieben, Fahrmotoren und Lenksäulen. Nachfolgend einige Anwendungsbeispiele von Vierpunktlagern:

Schraubenkompressoren (Bild 9a) werden in der Industrie eingesetzt, um unterschiedliche Gase bei relativ hohem Druck zu verdichten. Hierbei kann es sich unter anderem um Luft, aggressive Gase, Sauerstoff und Kältemittel handeln. Der Verdichtungsvorgang erfolgt aufgrund der permanenten Rotation von zwei schraubenförmigen Wellen. Der Differenzdruck zwischen den beiden Schraubenenden bewirkt axiale Kräfte, die oft durch Vierpunktlager aufgenommen werden. Der geringe Spalt zwischen den beiden Schrauben und zwischen den Schrauben und dem Kompressorgehäuse erfordert Lagerungen mit hoher Steifigkeit und kleinem axialem Spiel.

Turbo-Retarder (Bild 9b) wandeln die überschüssige kinetische Energie von Lkw in Wärme um. In dieser für Vierpunktlager typischen Anwendung müssen Lager für hohe Grenzdrehzahlen und schnelle Drehzahlwechsel ausgelegt sein.

Mehrphasenpumpen (Bild 9c) werden bei der Erschließung von Ölfeldern eingesetzt und sind dabei effizienter als herkömmliche Verfahren. Die auf dem Meeresgrund installierten Pumpen erhöhen den Druck des nach oben strömenden Öl-Gas-Gemischs. Daher sind die Anforderungen an die Zuverlässigkeit sehr hoch. Normalerweise werden die axialen Belastungen von Vierpunktlagern aufgenommen.

Windgetriebe (Bild 9d) übersetzen die Energie der sich sehr langsam drehenden Hauptwelle (ungefähr 18 min-1) auf die Drehzahl des Generators, die rund 100 Mal höher ist. An den Zahnrädern der schnellen Welle entstehen hohe axiale Belastungen, die von einer Kombination aus Zylinderrollenlager und Vierpunktlager aufgenommen werden können.

Bei Schienenfahrzeugen (Bild 9e) gibt es zwei Hauptanwendungen. In Getriebe und Fahrmotoren wird oft eine Kombination aus Zylinderrollenlager und Vierpunktlager eingebaut. Bei Fahrmotoren werden als gängige Lösung zur Vermeidung von durch Stromdurchgang verursachte Lagerschäden stromisolierte Lager (INSOCOAT) eingebaut. Hierfür werden bei den Vierpunktlagern mit Haltenuten die Innenringhälften entsprechend beschichtet.

INSOCOAT ist eine eingetragene Marke der SKF Gruppe