Vollgas ohne Gaspedal

Gas geben kann eigentlich jeder, wie notorische Raser gerne vorführen. Aber ohne Pedal? Wie das geht, wissen die Starter bei der „Formel 1 in der Schule“ ganz genau: Die Teenies haben nur eine Gas-Patrone, um zu beschleunigen – aber womöglich schon mehr Autobau-Know-How als so mancher alte „Asphalt-Poser“. SKF hat dem Team des Schweinfurter Alexander-von-Humboldt-Gymnasiums Kenntnisse vermittelt, die für die Zukunft deutlich relevanter sind als ein bloßer Bleifuß.

Bei „Formel 1 in der Schule“ handelt es sich um einen internationalen Technologiewettbewerb, der 1999 vom Briten Andrew Denford aus der Taufe gehoben wurde. Seither haben sich Schülerinnen und Schüler von über 20.000 Bildungseinrichtungen aus 40 Ländern der Herausforderung gestellt, mit selbstgebauten, gasgetriebenen „Miniatur-Dragstern“ eine 20 Meter lange Strecke so schnell wie irgend möglich zu absolvieren. Da bei diesen Beschleunigungsrennen oft wenige Tausendstelsekunden über Sieg oder Niederlage entscheiden, müssen die Nachwuchs-Konstrukteure im Alter zwischen elf und 19 Jahren jede Menge Grips und Geschick unter Beweis stellen – auch abseits der Strecke.

Kein Kinderspiel

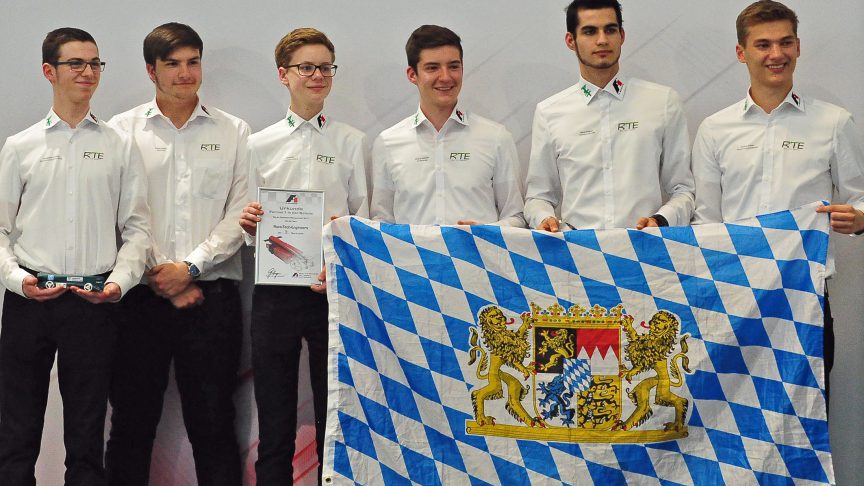

Dass das Gasgeben auf den kleinen Beschleunigungsstreifen alles andere als ein Kinderspiel ist, haben auch die „Race Tech Engineers“ des Alexander-von-Humboldt-Gymnasiums in Schweinfurt gelernt: „So kurz die Rennen selbst ja sein mögen“, meint Teamchef Meik Filipov, „so unfassbar viel Zeit nehmen die ganzen Vorbereitungen in Anspruch. Wir mussten unter anderem das Auto per Computer Aided Design gestalten, technische Zeichnungen davon erstellen, das Chassis aus einem einzigen Block Balsaholz oder Polyurethan-Hartschaum fräsen, eine detaillierte Präsentation vom technischen Konzept anfertigen, eine Art ,Messestand‘ bauen und der Jury schließlich einen überzeugenden Vortrag über das gesamte Projekt liefern.“

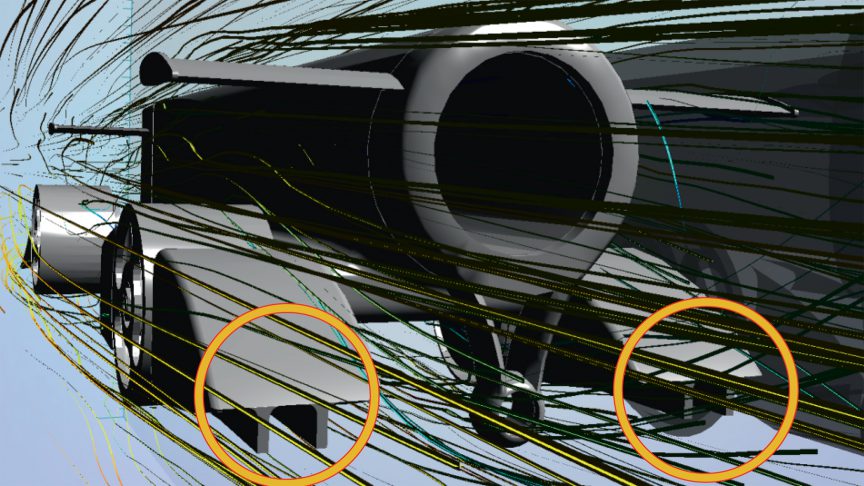

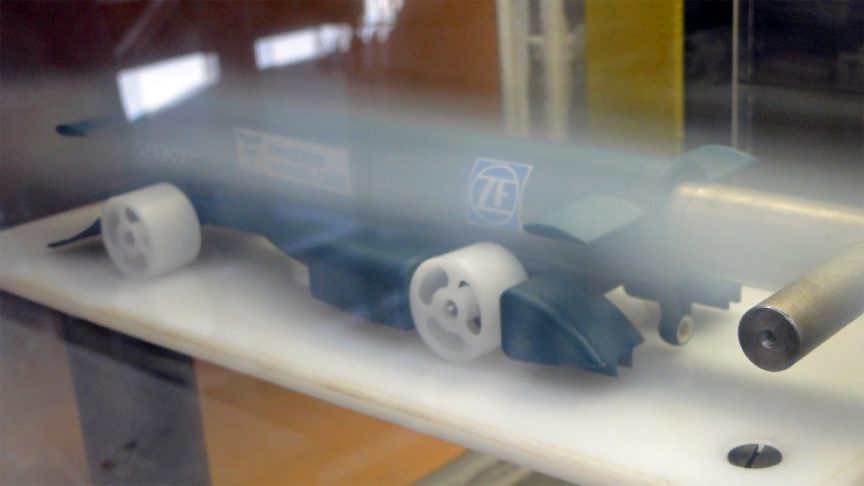

Da sich dieses breite Anforderungsprofil ohne externe Unterstützung kaum erfüllen ließe, gehört die Identifikation und Gewinnung von geeigneten Partnern bzw. Sponsoren von vorn herein zum Wettbewerbskonzept – ebenso wie die teaminterne Aufgabenteilung und Organisation. Beispielsweise bekamen Jonathan Helbig (Konstruktion), Linus Rebhan (Produktion), Stefan Elfert (Ressourcenmanagement), Ursus Ixmeier (Design) und Elias Anton (Marketing) Support von der Hochschule für angewandte Wissenschaften Würzburg-Schweinfurt: Dort konnten die Race Tech Engineers unterschiedliche Design-Ansätze per 3D-Druck realisieren und die entsprechenden Prototypen im Windkanal testen.

„Die echten Tests haben uns sehr dabei geholfen, unsere Berechnungen und Experimente aus den virtuellen Simulationen per Computational Fluid Dynamics zu verbessern“, berichtet Konstrukteur Jonathan Helbig. Dabei sei es nicht nur um die reine Form des Chassis‘ gegangen: „Was wir suchten, war vielmehr ein optimaler Kompromiss aus Gewicht, Schwerpunkt und aerodynamischen Funktionen, die etwa dem Nicken und Gieren des Autos entgegenwirken, ohne das Fahrzeug durch zu großen Staudruck oder Verwirbelungen abzubremsen. Anders ausgedrückt: Es galt, das perfekte Zusammenspiel von allerlei Variablen zu ermitteln.“

Know-how von SKF

Zu diesen Variablen gehört neben dem Chassis natürlich auch das Fahrwerk – und damit die Radlager. An dieser Stelle kam SKF ins Spiel. „Das Team wollte sich beim Wettbewerb als ,Rennstall aus der Kugellagerstadt‘ positionieren“, so Frank-Michael Anton, Kundenbetreuer für Ford und Opel bei SKF in Schweinfurt sowie Mentor des Rennstalls, „also haben wir den Jungs erst mal gezeigt, wie die Wälzlager in unseren hiesigen Werken entstehen.“

Der entsprechende „Technik-Crashkurs“ umfasste u. a. einen Besuch in der Lehrwerkstatt (z. B. Bohren, Drehen, Fräsen), Einblicke in die Kunststoffteilefertigung sowie mechanische Bearbeitung und einen ausführlichen Rundgang in der Zylinderrollenlagerfertigung von SKF, wo auch zahlreiche Höchstleistungslager für die „großen“ Formel 1-Boliden gefertigt werden. „Sowas hatte noch keiner von uns zuvor gesehen“, gesteht Ressourcen-Manager Stefan Elfert, „und deshalb wurde uns erst in der Fabrik bewusst, wie viele verschiedene Lager-Arten es überhaupt gibt und dass das alles extreme Präzisionsprodukte sind!“

Anschließend ging’s an die Klärung technischer Details für die spezifische Lager-Anwendung am Rennfahrzeug. „Dabei haben wir den Nachwuchs-Konstrukteuren die Vor- und Nachteile unterschiedlicher Wälzlager-Designs erklärt und den Rennstall entsprechend beraten“, sagt Kundenbetreuer Frank-Michael Anton. Diskutiert wurden u. a. Aspekte wie die geeignete Schmierung oder reine Kunststofflagerungen oder auch hybride Lösungsansätze mit Keramikkugeln – in „Größen“-Ordnungen, wie sie normalerweise in Computer-Laufwerken zu finden sind. „Die Autos beschleunigen in einer halben Sekunde von 0 auf etwa 86 km/h. Das entspricht fast 5 g. Und das verlangt nach einigen Überlegungen“, wie Anton betont. „Denn diese Beschleunigung ist so stark, dass die Räder direkt nach Öffnung der Gaspatrone womöglich erst mal über die Bahn ,rutschen‘, bevor sie in Rotation geraten. Solche Bremswirkungen sollte man im Kampf um Tausendstelsekunden natürlich vermeiden.“ Zur Orientierung: Den aktuellen Weltrekord hält ein australisches Team mit 0,916 Sekunden auf 20 Meter. Die härtesten Konkurrenten (aus Griechenland) waren nur 26 Tausendstel langsamer.

Lernen fürs (Berufs-)Leben

Zu den weiteren Lehr-Inhalten von SKF gehörten Seminare über „Projektmanagement“ oder auch „Systematische Problemanalyse“. Hinzu kamen Feedbackgespräche über die Teamarbeit, Unterstützung bei der Ausarbeitung der Projekt-Dokumentation und Marketing-Ratschläge zur Gestaltung des Messestandes (für die „Kundenpräsentation“ vor den Punktrichtern): „Also lauter Themen, die auch im späteren Job eine wichtige Rolle spielen“, fasst Frank-Michael Anton zusammen.

Im Frühjahr letzten Jahres fuhren die Race Tech Engineers den Sieg bei den bayerischen Meisterschaften ein. Zur Qualifikation für die WM in Malaysia hat es bei der nationalen Ausscheidung im Neckarsulmer „Audi Forum“ (im Mai 2017) zwar nicht mehr gereicht, aber hinzugewonnen hat jeder der Schweinfurter Nachwuchs-Konstrukteure – und zwar nicht nur an Erfahrung: Unter anderem dem Teammitglied Stefan Elfert haben sich dadurch flott die Türen zum Berufsleben geöffnet. Im Spätsommer dieses Jahres fängt Elfert als Dualer Student der Industriewirtschaft bei SKF an. „Da sieht man mal, dass man durch das Engagement bei diesem Wettbewerb auch in Sachen ,Jobsuche‘ richtig Gas geben kann“, so ein sichtlich zufriedener Stefan Elfert abschließend.