Windenergie auf dem Vormarsch

Maßgeschneiderte Lösungen, ein- schließlich neuer Lager- und Zustandsüberwachungs-systeme, sind die Grundlagen der neuesten Fortschritte in der Windenergietechnik. SKF hat die Entwicklung einer neuen Generation großer Windenergieanlagen für Off- und Onshore-Anlagen unterstützt

Maßgeschneiderte Lösungen, ein- schließlich neuer Lager- und Zustandsüberwachungs-systeme, sind die Grundlagen der neuesten Fortschritte in der Windenergietechnik. SKF hat die Entwicklung einer neuen Generation großer Windenergieanlagen für Off- und Onshore-Anlagen unterstützt

Strom aus Windenergieentwickelt sich zu einer immer attraktiveren Energiequelle, da sie als umweltverträgliche Stromerzeugung gilt. Und laut Prognosen werden in 20 Jahren 10% der weltweiten Stromerzeugung aus Windenergie sein. In der Entwicklung leistungsfähiger, störungsfreier Windenergieanlagen arbeitet SKF eng mit den weltweit führenden Industrieunternehmen zusammen.

Die Konstruktionsvorgaben erfordern, aufgrund der extre-

men Umgebungsbedingungen und der abseits gelegenen Windparks, insbesondere bei Offshore-Anlagen, robuste Ausrüstungen mit langen Wartungsintervallen. Mit entsprechender Akzeptanz der Windenergie nimmt auch die Leistung der Anlagen zu. Die Windenergieanlagen der neuesten Generation erzeugen 5 MW – bis dato die Höchstleistung. SKF hat zusammen mit einem der führenden deutschen Hersteller, REpower Systems AG, an einer neuen Maschinenkonstruktion für diese Anlage mitgewirkt, die für Offshore Anwendungen gedacht ist. Die Lager für den Rotor, einschließlich eines neuartigen Mutternsicherungssystems zur Positionssicherung der Lager, die Zustandsüberwachung und die Schmierung waren die wichtigsten Beiträge von SKF. Windparks mit Anlagen dieser Größenordnung können das Leistungsniveau konventioneller Kraftwerke erreichen – sie können etwa 4.500 Dreipersonen – Haushalte mit Strom versorgen. Dank des modularen Aufbaus und der logistischen Flexibilität kann die 5-MW-Windenergieanlage sowohl zu Wasser als auch an Land errichtet werden. Die Offshore-Variante ist besonders für die Bedingungen auf See konstruiert. Dazu gehören unter anderem der redundante Einbau individueller Komponenten zur Garantie einer maximalen Verfügbarkeit, die ständige Zustandsüberwachung und der optimierte Korrosionsschutz.

Da die Errichtung von Windenergieanlagen an Land aufgrund natürlicher Gegebenheiten begrenzt ist, werden Offshore-Anlagen immer interessanter. Dabei müssen die Windenergieanlagen besonders zuverlässig sein sowie einen geringen Wartungsbedarf und lange Wartungsintervalle haben. Das große Windpotenzial auf See gleicht die hohen technischen Anforderungen des Offshore-Betriebs wieder aus.

Beim Offshorebetrieb ist die Windenergieanlage mit einem Zustandsüberwachungssystem ausgerüstet, das Parameter wie Temperatur, Geräuschpegel und Vibrationen kontrolliert. So kann der Zustand von Maschinenkomponenten wie Hauptgetriebe, Verzahnung und Generatorlager überwacht werden. Die frühzeitige Erkennung von möglichen Schadensfällen bedeutet, dass geplante Wartungsmaßnahmen zur frühzeitigen Behebung dieser Probleme genutzt werden können.

Bei der 5-MW-Maschine handelt es sich um ein Dreiblattmodell mit einem Rotordurchmesser von 126 m. Bei Normalbetrieb liegt der Drehzahlbereich zwischen 6,9 und 12,1 U/min. Es hat ein kombiniertes Planeten/Stirnradgetriebe. Alle Lager im Getriebe werden direkt über Schmiersysteme einschl. Filterung versorgt. Die Lager und Zahnradpaare wurden so optimiert, dass sie hohe Leis-tungen erbringen und niedrige strukturbedingte Geräuschpegel haben. Der Grundrahmen ist mit dem Turm über ein Vierpunktkontaktschwenklager verbunden. Bei Normalbetrieb wird der Turmkopf von Bremssätteln in seiner Position gehalten. Dank der elektrischen Getriebemotoren kann der Turmkopf in den Wind gieren.

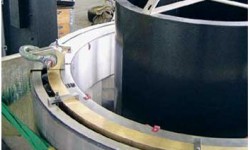

SKFs wichtigster Beitrag zu diesem Projekt ist die Rotorlagerung und deren Montage, ein ganz entscheidendes Konstruktionsmerkmal. Das Lagersystem besteht aus einem CARB®Toroidal-Rollenlager zur Sicherung des optimalen Betriebs der Loslagerfunktion und einem Axial-Pendelrollenlager. Dies garantiert hohe Belastbarkeit und geringes Gewicht sowie den Ausgleich von Schiefstellungen. Das CARB Lager ist ein Meilenstein, denn es ist das größte, das SKF je hergestellt hat. Darüber hinaus musste das Unternehmen eine entsprechend großes Induktions-Anwärmgerät zum Anwärmen von Lagern und Lagergehäusen vor der Montage konstruieren. Das leistungsstarke 100-kVA-Induktions-Anwärmgerät TIH 1000E/C950 wurde zum Erwärmen der 2.700 kg schweren CARB Lager und der 3.320 kg schweren Axial-Pendelrollenlager verwendet. Zwei Lagergehäuse mit einem Gewicht von je ca. 8.000 kg wurden ebenfalls mit diesem Gerät erwärmt.

Anhand sorgfältigster Berechnungen stellten SKF Spezialisten sicher, dass das Lagersystem den gestellten Leistungsanforderungen entsprach. Auch sollten den Betreibern von Windenergieanlagen ein System, das den betriebsseitigen Anforderungen gewachsen war, sowie Parameter an die Hand gegeben werden, mit denen sie die Lagerleistungen im Betrieb überwachen konnten. Die Ingenieure arbeiteten mit modernster SKF Software zur Analyse von Lastverteilung, Kontaktspannung und Ermüdungslebensdauer der Lager.

Die Befestigung der axialen Wellenposition der Lager gehörte zu den enormen Herausforderungen, da wegen der Größe der Windenergieanlage eine herkömmliche Konstruktion mit Wellenmuttern aus praktischen Gründen nicht in Frage kam. Die SKF Ingenieure mussten die Konstruktion so anpassen, dass ein neuartiges Sicherungssystem, die SKF HMS-Wellenmutter, integriert werden konnte. Heraus kam ein Sicherungssystem, das keine Keilnut in der Welle braucht, so dass für die Welle kritische Spannungen durch Kerbwirkung vermieden und Produktionskosten gespart werden können. Das System lässt sich einfach montieren und ist leicht zugänglich für Wartung und Reparaturen. Auch besteht keine Gefahr, dass sich das Lager festfrisst.

Die Schmierung ist ein weiterer wichtiger Aspekt, der zu Zuverlässigkeit und langen Wartungsintervallen der Windenergieanlagen beiträgt. SKF verfügt über hohes Fachwissen in der Schmierungstechnologie (siehe auch den Artikel auf Seite 21 in dieser Ausgabe). Dieses Wissen bietet sich besonders für die Konstruktion von Windenergieanlagen an. Für diese Anwendung lieferte SKF das Schmierfett LGEP 2.

Wartungskostenstellen einen ganz erheblichen Ausgabeposten für die Anlagenbetreiber dar. Bis zu 25% der Kosten sind Wartungsaufwendungen. Aus einer Reihe praktischer Gründe lassen sich bewährte Verfahren, die in anderen mechanischen Industrien angewandt werden, in Windparks nicht einsetzen.

Das Bemühen von SKF, die Kosten für die Kunden in diesem Bereich zu reduzieren, führte zur Entwicklung des SKF WindCon Systems. Hierbei handelt es sich um ein 2002 auf den Markt gebrachtes kundenspezifisches Zustandsüberwachungssystem für Windenergieanlagen. Damit können Betreiber von Windparks die Betriebszeiten der Anlagen verbessern, da sie frühzeitig über Probleme informiert werden. Das System beinhaltet eine „intelligente Überwachungseinheit“, die ständig die empfindlichsten Maschinenparameter wie Lagerzustand, Schmierstoffqualität und Generatortemperatur misst. Die Daten werden über das Internet an Spezialisten wie etwa Ingenieure von SKF Reliability Systems übertragen und von ihnen ausgewertet, damit die Betreiber vorbeugende Instandhaltungsmaßnahmen sinnvoll planen können. Obwohl das System erst seit kurzem auf dem Markt ist, wurde es bereits über einige hundert Male geordert.

Mit der REpower 5MW hat das Unternehmen nach eigenen Angaben seiner international bewährten Technologie eine neue Dimension verliehen. Die 5MW ist die größte und leistungsstärkste Windenergieanlage der Welt und setzt somit neue Maßstäbe für die Kosteneffizienz von derartigen Anlagen. Bislang arbeitet die 5-MW-Anlage problemlos, und für das nächste Jahr ist die Errichtung weiterer Turbinen in küstennahen Bereichen an Land geplant.

Ab 2006 sollen die ersten Offshore-Anlagen Strom erzeugen. Für SKF eröffnen die Lösungen für die Windenergiebranche neue Möglichkeiten in einer Wachstumsbranche der kommenden Jahrzehnte. Die Windenergiebranche veranschaulicht sehr deutlich, wie SKF mit ihren Kunden zusammenarbeitet.

Im Laufe der Jahre hat sich SKF zu einem der führenden Zulieferer von Wälzlagern, Dichtungen, Lagergehäusen, Kupplungen, Supergrip-Bolzen, Simulations- und Berechungsprogrammen entwickelt.